Технология STT сварки была разработана американской фирмой Lincoln Electric. Создание сварочных систем, способных управлять переносом капли за счет изменения формы сварочного тока, является стратегически приоритетным направлением исследовательской деятельности и практических разработок компании Линкольн Электрик в области полуавтоматической сварки. По мнению специалистов компании, несмотря на почти вдвое большую стоимость таких систем по сравнению с оборудованием традиционного типа, в условиях жестких и постоянно растущих требований к качеству сварных соединений их использование экономически более целесообразно. Это подтверждается заметным ростом интереса к такому оборудованию со стороны представителей различных отраслей промышленности.

Сварочный процесс STT (сокращение от английского термина "Surface Tension Transfer" – перенос за счет сил поверхностного натяжения) был разработан компанией Линкольн Электрик в результате активных исследований в области управляемого переноса металла при сварке.

Традиционный и наиболее широко применяемый метод полуавтоматической сварки предполагает использование источника питания с жесткой вольтамперной характеристикой, сплошной сварочной проволоки и углекислого газа в качестве защитного. Оборудование обеспечивает установку сварочного напряжения, и скорости подачи проволоки - эти два параметра сварочного режима, в конечном счете, определяют качество получаемого сварного соединения. При этом, в достаточно широком диапазоне сварочных режимов, устанавливается так называемый "процесс переноса наплавляемого металла сериями коротких замыканий". Источник питания, выходное напряжение которого не зависит от величины протекающего в сварочном контуре тока, каждый раз стремится восстановить дуговой промежуток между сварочной ванной и подаваемой проволокой, самопроизвольно закорачиваемый с определенной частотой. В процессе переноса металла имеет место хаотичный характер изменения сварочного напряжения и тока. Процесс отделения образуемой на торце электрода капли расплавленного металла, и ее переход в сварочную ванну происходит при высоком уровне сварочного тока. Это обусловливает определенную нестабильность процессов, происходящих в дуговом промежутке, и характерное разбрызгивание при сварке.

Процесс STT – преемник обычного процесса механизированной сварки в среде защитного газа, реализующего метод переноса короткими замыканиями. Однако STT принципиально отличается от него возможностью прямого управления условиями переноса наплавляемого металла в сварочную ванну. Эта возможность обеспечивается быстродействующей инверторной схемой источника питания, специальным электронным микропроцессорным модулем, принудительно задающим необходимый уровень сварочного тока и контуром обратной связи, динамично отслеживающим изменения напряжения на дуге. В течение всего цикла переноса капли в сварочную ванну величина сварочного тока жестко зависит от фазы формирования и перехода последней. Идентификация фазы переноса осуществляется за счет обработки величины напряжения постоянно снимаемого с дугового промежутка.

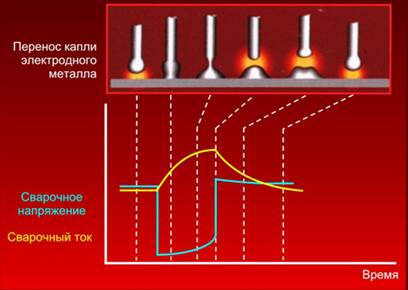

Рассмотрим подробнее влияние основных параметров сварочного режима на процессы, происходящие в дуговом промежутке. Как уже было отмечено, перенос наплавляемого металла происходит сериями коротких замыканий. На рисунках 5.1 и 5.2 представлены диаграммы кривых тока и напряжения, характерные для традиционного полуавтомата и источника STT. Каждое замыкание проволоки в сварочную ванну – цикл переноса – удобно разбить на несколько характерных этапов:

2020-07-12

2020-07-12 166

166