1-охлаждающий змеевик, 2-поплавковый клапан для выпуска масла,3-отбойный слой керамических колец.

Принцип конденсации паров масла и захвата сконденсировавшегося капельно-жидкого масла используется в конструкциях барботажных маслоотделителей аммиачных холодильных установок. Конструкции таких маслоотделителей имеют много общего с промежуточными сосудами. Масло, имеющее большую плотность по сравнению с жидким аммиаком и не растворяющееся в нем, скапливается в нижней части аппарата удаляется из него по мере накопления. Такого рода маслоотделители имеют довольно

высокую эффективность и позволяют отделить до 95-97 % масла,

захваченного потоком хладагента.

В двухступенчатых холодильных установках роль аналогичного маслоотделителя играет промежуточный сосуд, имеющий устройства для выпуска из него масла, скопившегося в нижней части аппарата.

В конструкциях судовых холодильных установок применяется централизованный сбор масла в маслособиратели (маслосборники),

что позволяет производить выпуск масла при давлении, близком к атмосферному, а также дает возможность удалить значительную часть хладагента, растворенного в масле или смешавшегося с ним.

Задание№2

-Терморегулирующие вентили (ТРВ)- регулируют заполнение испарителя жидким холодильным агентом в зависимости от температуры перегрева на всасывании.

-Реле температуры-регулирует холодопроизводительность компрессора и испарителя. С повышением давления наполнителя размыкается контакт и компрессор останавливается, при понижении замыкается и включается компрессор.

-Пропорциональный регулятор давления- позволяет поддерживать постоянное давление в испарителе. Дает возможность работать одному компрессору на несколько испарителей с разной температурой кипения.

-Реле низкого давления-служит для поддержания постоянного давления кипения и температуры кипения путем периодического пуска и остановки компрессора. РНД защищает испаритель от замерзания хладонового агента

-Реле высокого давления-оно служит для поддержания постоянного давления в конденсаторе и одновременно является прибором защиты, т.к останавливает компрессор при повышении давления нагнетателя.

-Дифференциальное реле или реле контроля смазки-его подключают к системе смазки для контроля за работой масляного насоса и защиты от прекращения подачи смазки к смазочным поверхностям

-Водорегулирующий вентиль-он служит для поддержания постоянного давления конденсации путем изменения количества воды подаваемого на охлаждение конденсатора

-Реле уровня-осуществляет дистанционный контроль заполнения аппаратов затопленного типа холодильным агентом, регулирование заполнения испрателей и промежуточных сосудов жидким холодильным агентом, кроме того обеспечивает автоматическую защиту при переполнении аппаратов жидким холодильным агентом(остановкой компрессора).

-Соленоидный или электромагнитный вентиль-отделяет верхнюю вспомогательную гидравлическую жидкость от напорной жидкости. По сигналу датчика уровня клапан открывается и в аппарат поступает жидкость, при повышении уровня жидкость клапан закрывается.

-Автоматическая установка для сигнализации об утечке хладона-22-предназначена для выявлении утечек хладона по трубопроводам.

Задание№4

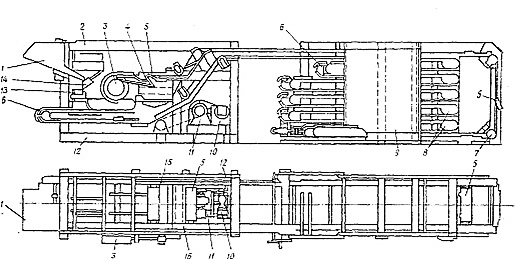

Автоматизированный скороморозильный аппарат типа АСМА. На рис.1 показано конвейерное устройство этого аппарата. Производительность аппарата 25 т рыбы за 22 ч работы.

Замораживается рыба в этих аппаратах в закрытых блок-формах с крышками, что снижает усушку продукта.

Скороморозильный аппарат состоит из грузового конвейера, воздухоохладителя и вентилятора, помещенных в изолированный кожух.

Две параллельные цепи конвейера, изменяя с помощью звездочек направление, образуют 16 горизонтальных участков. Специальное устройство переводит блок-формы с одного яруса на другой, сохраняя их горизонтальное положение. Сбоку от грузового конвейера расположены воздухоохладитель и вентилятор.

К аппарату монтируют бункерные веса, распределительный бункер, элеватор для подъема блок-форм, оттаивательное устройство, ленточный транспортер для замороженных блоков, глазуровочный аппарат и транспортер для глазурованных блоков.

Из моечной машины рыба поступает в загрузочные бункерные весы, откуда - в распределительный бункер, из которого высыпается в блок-форму. Рыбу разравнивают, закрывают блок-форму крышкой, и элеватор поднимает загруженные блок-формы на верхний ряд грузового конвейера, перемещающий их в камеру скороморозильного аппарата.

В зависимости от скорости движения целей продолжительность нахождения блок-форм может колебаться от 1 ч 40 мин до 3 ч 44 мин.

Выходя из аппарата, блок-формы, только одной стороной шарнирно связанные с цепью, переворачиваются вниз крышкой, орошаются подогретой забортной водой, крышка отстегивается и оттаявший блок рыбы падает на транспортер последний подает блоки на глазуровку и

упаковку.

Освобожденные блок-формы перевертываются и возвращаются к месту загрузки.

Воздух охлаждается аммиачным воздухоохладителем из оребренных труб с поверхностью охлаждения 1950 м2. Для циркуляции воздуха установлен центробежный вентилятор с двусторонним всасыванием производительностью 60 000 м3/ч.

Рис.1 Конвейерное устройство автоматизированного скороморозильного аппарата АСМА:

1-бункер накопитель, 2-весы, 3-главный приводной вал, 4-цепь тяговая, 5-блок форма, 6-устройство для принудительного перехода блок-форм (кормовое), 7-вал с переводным устройством, 8-устройство для принудительного перехода блок-форм(носовое), 9-конвейер в морозильной камере, 10-гидродвигатель, 11-редуктор, 12-загрузочно-разгрузочная часть с приводом, 13-бункер загрузочный, 14- бункер для взвешивания, 15-устройство для открытия крышек блок-форм, 16-цепь приводная

2020-06-29

2020-06-29 260

260