Экзаменационный билет № 1

Задание №1. Классифицировать холодильные компрессоры.

Задание №2. Назначение автоматики судовых холодильных установок. Классификация приборов автоматики.

Задание №3 Описать порядок испытания на плотность системы. Назначение, периодичность, порядок выполнения работ, проверка качества

Задание №4. Способы замораживания рыбной продукции. Сравнительный анализ способов замораживания.

Задание №5 1. Подобрать судовой кожухотрубный конденсатор (КСК), если: рабочее тело - R-717; Q =200 кВт, k=700 Вт/м2 0С, θср =4,60С.

Ответы

Задание№1 Классификация компрессоров

По конструктивному исполнению различают компрессоры поршневые, ротационные, центробежные, или турбокомпрессоры, и винтовые.

В зависимости от применяемого холодильного агента компрессоры бывают аммиачные, фреоновые, углекислотные и др. В настоящее время промышленность переходит к выпуску унифицированных холодильных компрессоров, которые могут работать на различных холодильных агентах.

По холодопроизводительности при стандартных условиях различают компрессоры мелкие, малые, средние, крупные. По числу ступеней сжатия различают одно-, двух- и трехступенчатые компрессоры.

По степени герметичности компрессоры бывают открытые или сальниковые, бессальниковые полугерметичные (со встроенным двигателем и разъемным корпусом) и бессальниковые герметичные (со встроенным двигателем в запаянном кожухе)..

Поршневые компрессоры классифицируют:

по направлению оси цилиндра - на горизонтальные, вертикальные, V-образные, W-образные, веерообразные, радиальные;

по направлению движения холодильного агента в цилиндре - на прямоточные (с движением пара в одном направлении) и непрямоточные (в которых пар изменяет свое направление в цилиндре компрессора);

по устройству кривошипно-шатунного механизма и числу полостей сжатия - на бескрейцкопфные простого действия (сжатие производится по одну сторону от поршня) и крейцкопфные двойного действия (сжатие пара происходит по обе стороны поршня);

по количеству цилиндров - одно-, двух- и многоцилиндровые;

по конструктивному выполнению - на блок-картерные и с раздельным выполнением картера и цилиндров.

Задание№2 Назначение.

При автоматизации холодильной установки сокращаются эксплуатационные расходы, численность обслуживающего персонала, поддерживаются строго определенные температуры в охлаждаемом объекте, увеличивается продолжительность службы холодильной машины, обеспечиваются защита установки от аварии и непрерывный контроль за работой машин и аппаратов.

На холодильных установках применяют приборы:

1) автоматического регулирования, обеспечивающие поддержание в заданных пределах значений контролируемых величин. Например, температуры охлаждаемого воздуха в грузовых помещениях, температуры хладоносителя, заполнения испарителя жидким холодильным агентом, холодопроизводительности компрессора и др.;

2) автоматической защиты, обеспечивающих прекращение работы всей установки или отдельных ее элементов при опасных режимах контролируемой среды (давления, температуры, режима смазки, уровня жидкости

и т. п.);

3) автоматического контроля, при помощи которых осуществляются дистанционное наблюдение и контроль за изменением температуры, давления, расхода холодильного агента и хладоносителя;

4) автоматической сигнализации, которые с помощью световых и звуковых сигналов оповещают о том, что достигнуто заданное значение контролируемой величины, и о включении или выключении отдельных элементов холодильной установки;

5) автоматического управления, включающие в работу или останавливающие всю установку или отдельные ее элементы (насосы, вентиляторы, открывают автоматические вентили) при достижении определенных

значений параметров.

Эти приборы производят также операции по выпуску воздуха, масла, по оттаиванию снеговой шубы и др.

Задание№3 Испытания на плотность. По окончании монтажа или ремонта,

при котором из системы был полностью удален хладагент, должны быть проведены пневматические испытания всех трубопроводов

хладагента вместе с арматурой, аппаратами и сосудами под давлением, соответствующим Правилам Регистра. В случае ремонта отдельных элементов системы хладагента пневматическим испытаниям (азотом, углекислотой или осушенным воздухом) подвергаются, как правило, только эти элементы.

Азот или углекислота подается в систему из баллона через редуктор, а воздух - от заводской системы сжатого воздуха или судового воздушного компрессора с применением водомаслоотделителей и осушительных патронов достаточных размеров. Применение компрессоров, входящих в состав холодильной установки, для проведения пневматических испытаний запрещается.

Пневматические испытания проводятся при наличии документов, подтверждающих проведение испытаний трубопроводов, аппаратов и сосудов на прочность. При этом принимаются меры предосторожности, обеспечивающие безопасность испытаний.

Повышение давления в системе выполняется поэтапно. Для холодильных установок, имеющих деление на стороны низкого и высокого давления, сначала во всей системе давление повышается до 0,1 полного пробного давления для стороны низкого давления, затем последовательно - до 0,3, 0,6 и полного пробного давления.

После каждого этапа повышения давления осматривают элементы системы, проверяется герметичность сварных швов, соединений, труб и сальников путем нанесения на них мыльного раствора или полимерного индикатора герметичности по ТУ 28 РСФСР 01-15-024-8. Для холодильных установок, не имеющих деления на стороны низкого и высокого давления, этапы установленных пробных давлений соответствуют 0,1; 0,25; 0,5; 0,75 и полному

пробному давлению (Рmax).

После достижения давления Рmax система выдерживается под давлением в течение 18 ч, а изменение давления фиксируется по образцовому манометру через каждые 2 ч. Падение давления во время испытаний не должно превышать 2 % от первоначальной величины при условии постоянства температуры окружающего воздуха.

При изменении температуры воздуха в помещении необходимо

произвести пересчет давления по формуле

,

,

где Рнач , Ркон- абсолютные начальное и конечное давления, Па; tнач ,

tкон температура воздуха в начале и конце испытаний, °с.

В случае падения давления ниже рассчитанного по формуле

(2.1) необходимо найти места утечек и устранить неплотности.

По окончании испытаний воздух или газ осторожно выпускается

в атмосферу.

Система охлаждающей воды холодильной установки вместе с водяной частью конденсаторов и другими элементами системы, а также рассольная система с рассольной частью испарителей и другими элементами системы испытываются гидравлическим давлением в соответствии с требованиями Правил Регистра. Открытые корпуса (расширительные баки и т. п.) испытываются наливом воды.

Задание№4

Оборудование для замораживания рыбы.

Замораживание рыбы осуществляют в воздухе, в результате контакта с холодными металлическими поверхностями, в жидких средах. Замораживание в воздухе — наиболее распространенный способ, используемый на промысловых судах в настоящее время. Постепенно он

вытесняется замораживанием в плиточных морозильных

аппаратах. Замораживание в жидких средах перспективно, но применяют его в настоящее время на судах только для замораживания тунца.

Воздушное охлаждение. Морозилки воздушного охлаждения бывают стеллажные и туннельные.

Стеллажные морозилки. В них замораживаемый продукт размещается на стеллажных батареях (змеевики образуют полки). Выполнены они в виде шкафа со стеллажами, на которые ставят противни с рыбой или подвешивают крупную рыбу; применяют на мелких рыбопромысловых судах. Они просты, но не допускают механизации обслуживания и не обеспечивают равномерного замораживания рыбы.

Туннельные морозилки. Они состоят из грузового отсека, в котором помещен замораживаемый продукт, и отсека для воздухоохладителей.

В зависимости от способа перемещения замораживаемого продукта туннельные морозилки подразделяют на тележечные, конвейерные и гравитационные (груз движется по направляющим с помощью толкающего механизма).

В тележечных морозилках механизировано только перемещение тележек вдоль туннеля, загружают и выгружают рыбу вручную.

В настоящее время наибольшее применение на промысловых судах находят морозилки воздушного охлаждения с конвейерным и гравитационным перемещением продукта.

Замораживание при контакте рыбы с холодными поверхностями. Оно осуществляется в плиточных аппаратах различной конструкции. В плиточных аппаратах можно замораживать филе, рыбные палочки и мелкую рыбу, упакованную в пакеты, при толщине замораживаемого слоя не более 100 мм.

Расположение плит может быть вертикальным, горизонтальным или радиальным.

В контактных плиточных аппаратах быстро и равно мерно замораживаются продукты, они имеют высокую удельную производительность, отнесенную к объему занимаемого помещения, высокий уровень санитарного состояния. Недостаток контактных плиточных аппаратов— в них нельзя замораживать отдельные большие рыбы.

Экзаменационный билет № 2

Задание №1. Изобразить схему подключения маслоотделителя и маслосборника в системе аммиачной холодильной установки. Описать конструкцию и принцип работы аммиачного маслоотделителя.

Задание №2. Описать основные параметры контроля и защиты в системе автоматизации холодильных установок.

Задание №3. Описать порядок испытания на прочность системы. Назначение, периодичность, порядок выполнения работ, проверка качества

Задание №4. Описать устройство и принцип действия скороморозильного аппарата типа «АСМА». Достоинства и недостатки.

Задание №5 2. Подобрать судовой кожухотрубный конденсатор (КСК), если: рабочее тело - R-22;Q =300кВт; k =500 Вт/м2 0С, θср =4,90С.

Ответы

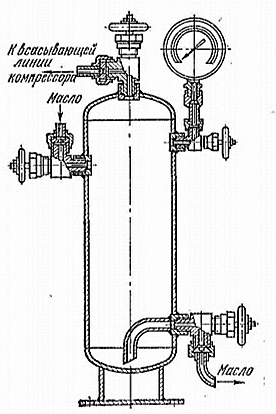

Задание№1Маслосборник. Из аммиачных маслоотделителей

масло чаще всего выпускают наружу, но возможен также возврат его в картер компрессора. Выпуск масла непосредственно из маслоотделителя приводит к большим потерям аммиака, требует остановки машины во время

спуска масла. Поэтому выпуск масла из системы производят не из маслоотделителя, а из маслосборника (рис.1). Масло предварительно перепускают в маслосборник, который отключают на время выпуска масла от

схемы понижают в нем давление путем соединения со стороны низкого давления и при давлении на 0,03-0,05 МПа выше атмосферного производят выпуск масла.

Перед выпуском масло в маслосборнике целесообразно подогреть, это уменьшит потери аммиака при выпуске масла. С повышением температуры растворимость аммиака в масле уменьшается. Выпуск масла следует производить в противогазе и резиновых перчатках, при этом должна работать вытяжная вентиляция.

Рис.1Маслосборник.

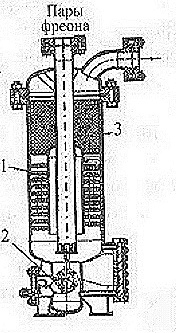

Маслоотделитель. Отделение унесенного парообразного и мелкодисперсного масла (с диаметром частиц менее 15-20 мкм) механическим способом

не представляется возможным, и потому в этом случае используют принцип конденсации масла на охлаждаемых поверхностях и принцип захвата сконденсировавшегося масла при его барботаже через слой жидкого хладагента.

Применительно к аммиачным холодильным установкам в первом случае используются конструкции, основанные на конденсации паров масла на змеевике, охлаждаемом водой с последующим отделением капельно-жидкого масла в насадке из металлических или керамических колец с развитой поверхностью (рис.1). В конструкции маслоотделителя предусмотрен поплавковый клапан для автоматического выпуска скопившегося масла в картер компрессора или в маслосборник. Температура воды, охлаждающая змеевик, должна быть согласована с температурой конденсации паров применяющегося масла и не должна быть слишком низкой, чтобы не вызвать интенсивной конденсации паров хладагента (аммиака).

2020-06-29

2020-06-29 273

273