Сварочные провода марки КРПТ позволяют подвести ток от силовой сети к сварочным аппаратам.

От сварочных аппаратов к рабочим местам сварочный ток поступает по гибкому проводу марки ПРГ, АПР или ПРГД с резиновой изоляцией, длина которого не превышает 40 м. К электрододержателю подключают гибкий медный провод марки ПРГД длиной не менее 3 м. В табл. 2.6 приведены данные по выбору сечения гибких сварочных проводов. Температура их нагрева не должна превышать 70°С.

| Таблица 2.6. Площадь сечения сварочных проводов в зависимости от силы сварочного тока | ||

| Допустимая сила тока, А | Площадь сечения проводов, мм2 | |

| одинарного | двойного | |

| 100 | 16 | — |

| 200 | 25 | 2×10 |

| 300 | 50 | 2×16 |

| 400 | 70 | 2×25 |

| 600 | 95 | 2×35 |

| 800 | — | 2×50 |

| 1000 | — | 2×70 |

Сварочные провода соединяют специальными муфтами, медными наконечниками и болтами. Проводящий провод впаивают высокотемпературным припоем или закрепляют механически.

2.4Горелка для ручной сварки неплавящимся электродом в защитном газе

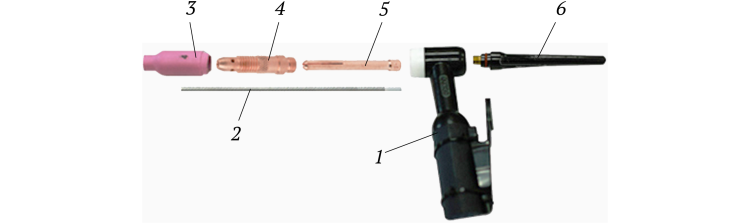

Конструкция горелки для ручной аргонодуговой сварки должна обеспечивать надежное крепление электрода, подведение тока, защитного газа, а в некоторых случаях и охлаждающей среды. Горелка состоит из следующих основных элементов (рис. 2.5): корпуса 1, цангового зажима электрода 4, сопла 3, токопровода и газоподводящей трубки с ниппелем или штуцером. Горелки комплектуют набором цанг для применения различных по диаметру вольфрамовых электродов.

Рис. 2.5.Горелка для ручной аргонодуговой сварки вольфрамовым электродом:

Рис. 2.5.Горелка для ручной аргонодуговой сварки вольфрамовым электродом:

1 — корпус; 2 — вольфрамовый электрод; 3 — керамическое сопло; 4 — зажим цанги; 5 — цанга; 6 — колпачок горелки

Сопла горелок сменные с различными диаметрами выходного отверстия, крепятся к корпусу на резьбовом соединении. Часть сопел дополнительно комплектуется газовой линзой для ламинаризации потока защитного газа. Горелки для сварки на токах силой свыше 200 А имеют водяное охлаждение.

2.5Горелка для ручной сварки плавящимся электродом в защитном газе

Сварочная горелка при сварке плавящимся электродом предназначена для направления в зону горения дуги электродной проволоки, подвода к ней сварочного тока, подачи защитного газа и управления процессом сварки.

Обычно сварочные горелки для сварки МИГ/МАГ имеют естественное воздушное охлаждение. Однако для сварки на повышенных режимах используются также горелки с принудительным водяным охлаждением силового кабеля в шланге горелки и головной части сварочной горелки вплоть до газового сопла.

На одном конце шланга горелки установлен разъем для подключения к механизму подачи. Через разъем подключения сварочной горелки и механизма подачи обеспечивается подвод в зону сварки электродной проволоки и защитного газа, подвод тока сварки к дуге, а также производится подключение кнопки «Пуск — Стоп» на горелке к схеме управления механизмом подачи. В самом шланге имеются спираль, по которой подается сварочная проволока, сварочный (силовой) кабель, газовый шланг и кабель управления (рис. 2.6).

Рис. 2.6.Горелка для сварки плавящимся электродом в защитном газе:

Рис. 2.6.Горелка для сварки плавящимся электродом в защитном газе:

1 — сопло; 2 — гусак; 3 — ручка; 4 — шланг; 5 — разъем

Другой конец шланга подключается к рукоятке сварочной горелки, в головной части которой имеются:

§ диффузор с отверстиями для защитного газа;

§ токоподводящий наконечник;

§ газовое сопло (рис. 2.7).

Рис. 2.7.Конструкция исполнительного органа горелки для сварки плавящимся электродом в защитном газе:

Рис. 2.7.Конструкция исполнительного органа горелки для сварки плавящимся электродом в защитном газе:

а — с одним токоподводящим наконечником; б — с двумя токоподводящими наконечниками; в — с токоподводящей втулкой; 1 — электродная проволока; 2 — токоподводящий наконечник; 3 — направляющая втулка; 4 — мундштук; 5 — газовое сопло

Токоподводящие наконечники предназначены для подвода тока сварки к электродной проволоке. Они бывают самой разной конструкции и изготавливаются из сплавов на основе меди (рис. 2.8). Наконечники необходимо подбирать в соответствии с диаметром используемой электродной проволоки.

Рис. 2.8.Токоподводящие наконечники:

Рис. 2.8.Токоподводящие наконечники:

а — трубчатый; б — конический с каналами для газа

В зависимости от конструкции сварочной горелки газовые сопла также имеют различную форму и размеры (рис. 2.9). По варианту выполнения узла крепления сопла на корпусе горелки сопла подразделяются на резьбовые (рис. 2.9, а) и цанговые (рис. 2.9, б).

Рис. 2.9.Сопла для сварки плавящимся электродом в защитном газе:

Рис. 2.9.Сопла для сварки плавящимся электродом в защитном газе:

а — с резьбовым креплением; б — с цанговым креплением

На рукоятке сварочной горелки находится кнопка «Пуск — Стоп». На некоторых современных типах сварочных горелок там же могут размещаться и некоторые органы управления (в первую очередь напряжением дуги и скоростью подачи электродной проволоки), а также индикаторы параметров режима сварки.

2.6Светофильтры и сварочные маски

Наличие светофильтра при проведении сварочных работ необходимо, поскольку возникающая дуга представляет собой весьма опасное для сетчатки глаза излучение, включающее весь диапазон световых волн, особенно опасным из которых является ультрафиолетовое. Именно наличие большого количества ультрафиолета обусловливает появление ожога сетчатки и возникновение в дальнейшем боли и рези. И если при небольшом ожоге сетчатки можно обойтись вполне традиционными средствами, чтобы снять боль (например, каплей новокаина или лидокаина), то большие ожоги провоцируют потерю зрения, что недопустимо.

Для защиты глаз при проведении сварочных работ используют различные светофильтры для сварки. Наибольшее распространение получили статичные затемненные стекла — они применяются достаточно давно. В зависимости от разновидности сварки применяются свои, предназначенные только для выполняемых работ, стекла.

Ниже представлена сравнительная таблица (табл. 2.7) по применению светофильтров для разных видов сварки, при разной силе тока (именно от этих параметров и зависит яркость сварочной дуги). Соответствие российских стандартов европейским: С3 = 8 DIN, C4 = 9 DIN, C5 = 11 DIN, C6 = 12 DIN, C7 = 12 DIN, C8 = 13 DIN.

| Таблица 2.7. Применение светофильтров для различных видов сварки | |||||

| Сила сварочного тока, А | Вид сварки | ||||

| Ручная дуговая | MIG тяжелый сплав | MIG алюминий | TIG | MAG | |

| 1 | 9 | 10 | 10 | 9 | 10 |

| 2,5 | 9 | 10 | 10 | 9 | 10 |

| 5 | 9 | 10 | 10 | 9 | 10 |

| 10 | 9 | 10 | 10 | 9 | 10 |

| 15 | 9 | 10 | 10 | 9 | 10 |

| 20 | 9 | 10 | 10 | 10 | 10 |

| 30 | 9 | 10 | 10 | 10 | 10 |

| 40 | 10 | 10 | 10 | 11 | 10 |

| 60 | 10 | 10 | 10 | 11 | 10 |

| 80 | 11 | 10 | 10 | 11 | 11 |

| 100 | 11 | 11 | 11 | 12 | 11 |

| 125 | 11 | 11 | 11 | 12 | 12 |

| 150 | 11 | 11 | 11 | 12 | 12 |

| 175 | 12 | 12 | 12 | 13 | 13 |

| 200 | 12 | 12 | 12 | 13 | 13 |

| 225 | 12 | 12 | 12 | 13 | 13 |

| 250 | 12 | 12 | 13 | 14 | 13 |

| 275 | 12 | 12 | 13 | 14 | 13 |

| 300 | 13 | 13 | 13 | 14 | 14 |

| 350 | 13 | 13 | 14 | 14 | 14 |

| 400 | 13 | 13 | 14 | 14 | 14 |

| 450 | 13 | 13 | 14 | 14 | 15 |

| 500 | 13 | 13 | 14 | 14 | 15 |

| Более 500 | 14 | 14 | 15 | 14 | 15 |

Маркировка и применимость светофильтров приведена ниже.

У стекол с маркировкой В-1 коэффициент пропускания составляет 21 %. Предназначаются они для проведения электросварки в закрытых помещениях.

Стекла с маркировкой В-2 и В-3 предназначаются для этого же вида работ. Их отличием является светопропускная способность, составляющая 10 и 3 % соответственно. Стоит отметить, что стекла В-3 могут применяться при проведении работ на открытых площадках.

Стекла с маркировкой Г1, Г2 и Г3 предназначаются для проведения работ с использованием газосварочного и газорежущего оборудования. Применяются при работе с горелками и резаками малой, средней и большой мощности соответственно.

Стекла серии Э1…Э5 используются при работе с электросварочным оборудованием и выбираются в зависимости от применяемого сварочного тока:

§ Э1 — при использовании в процессе работы сварочного тока силой 30…70 А;

§ Э2 — при использовании сварочного тока силой 75…200 А;

§ Э3 — при использовании сварочного тока силой 200…400 А;

§ Э4 — при использовании сварочного тока силой от 400 А;

§ Э5 — при использовании сварочного тока силой свыше 400 А, а также при работе открытой дугой в среде защитных газов, в том числе при использовании TIG-сварки.

Стекла с маркировкой С5…С8 также позволяют работать светофильтрам с электродуговой сваркой при использовании тока силой 50…500 А.

В последнее время все большее распространение получают сварочные маски типа «хамелеон». Преимущества их налицо. Автоматически затемняющееся стекло позволяет в значительной мере повысить эффективность работы сварщика, как, впрочем, и безопасность. Теперь сварщику нет необходимости отвлекаться на придерживание маски, а также на открывание и закрывание стекла, как в случае использования маски с откидным стеклом.

При выборе маски такого типа необходимо убедиться в наличии регулировок, если маска будет использоваться для сварочных работ с использованием TIG-оборудования, узнать количество жидкокристаллических слоев (хорошо, если их 3 и больше). Ну и конечно, стоит выбирать маску известного производителя с имеющейся маркировкой, где указаны данные сертификации (оптический класс и уровень сертификации).

ГЛАВА3Принадлежности сварщика

· 3.1. Принадлежности для ручной обработки сварных заготовок

· 3.2. Механизированные принадлежности для обработки сварных швов

· 3.3. Принадлежности для измерительного контроля сварных швов

3.1Принадлежности для ручной обработки сварных заготовок

Слесарные тиски. Они являются основным приспособлением рабочего места слесаря, служат для установки и закрепления заготовок в удобном для обработки положении и состоят из корпуса и двух зажимных губок. Тиски устанавливают на верстаках и используют при различных слесарных работах: параллельные поворотные — при выполнении более сложных точных работ, не связанных с сильными ударами по заготовке; параллельные неповоротные и стуловые — при рубке, гибке, правке и других видах обработки с ударными нагрузками; ручные — для закрепления небольших заготовок, если их неудобно или опасно держать руками.

Параллельные поворотные тиски (рис. 3.1) состоят из плиты-основания 1, поворотной части 2 с неподвижной губкой 6, подвижной губки 4 со сквозным прямоугольным вырезом, в котором находятся гайка и зажимной винт 7. Перемещение подвижной губки 4 осуществляется вращением рукоятки винта 3. Для поворота тисков на требуемый угол по круговому Т-образному пазу в основании тисков перемещается болт с рукояткой 8, с помощью которой поворотная часть прижимается к основанию 1. Для увеличения срока службы тисков к рабочим поверхностям губок привертывают стальные термически обработанные планки 5 с крестообразной насечкой. Тиски на столешнице верстака укрепляют болтами через отверстия в плите-основании. Размеры слесарных тисков определяются шириной губок и раскрытием — разводом их для зажима заготовок: 80 и 140 мм с наибольшим раскрытием губок соответственно 95 и 180 мм.

Рис. 3.1.Параллельные поворотные тиски:

Рис. 3.1.Параллельные поворотные тиски:

1 — плита-основание; 2 — поворотная часть; 3 — рукоятка винта; 4 — подвижная губка; 5 — планки; 6 — неподвижная губка; 7 — зажимной винт; 8 — рукоятка

Тиски с дополнительными губками для труб кроме общего назначения используются для закрепления труб благодаря дополнительному призматическому вырезу. Наибольшие диаметры зажимаемых труб — 60, 70 и 140 мм.

Стуловые тиски используются для выполнения тяжелых работ, связанных с применением ударной нагрузки. Удлиненным концом неподвижной губки они крепятся к верстаку с помощью лапы и хомута. Изготавливают стуловые тиски из стали.

Струбцины (рис. 3.2). Применяются для временного скрепления деталей различного рода. Параллельная струбцина (рис. 3.2, а) состоит из двух планок и винтов. Вращая винты, можно сдвигать или раздвигать планки и таким образом закреплять или высвобождать детали. Скобообразные струбцины (рис. 3.2, б) имеют скобу 3 и винт 2 с опорой 1, которая может вращаться относительно винта. Касаясь закрепленной детали, опора останавливается, и потому не повреждает поверхность изделия.

Рис. 3.2.Струбцины:

Рис. 3.2.Струбцины:

а — параллельная; б — скобообразная; 1 — опора; 2 — винт; 3 — скоба

Заточные станки. Применяются для заточки инструмента и вольфрамовых электродов. Станок имеет корпус, внутри которого размещается электродвигатель. На его валу устанавливаются абразивные круги, защищенные кожухом. Односторонние заточные станки имеют один круг, двусторонние — два круга, установленные на оба конца вала. Перед установкой круг проверяют путем наружного осмотра и простукивания деревянным молотком. Круг не должен иметь внешних дефектов. При наличии трещин он издает глухой дребезжащий звук. Круги диаметром более 125 мм испытываются при скоростях, превышающих рабочие скорости на 50 %.

Рычажные ножницы (рис. 3.3). Применяются для резки листового материала, круглых прутков и угольников. Они состоят из двух плоских ножей — верхнего 2 и нижнего 4. Верхний нож имеет рукоятку 3. Ножи соединены между собой шарнирно с помощью пальца 1. Круглый прутковый материал и угольники вставляются в соответствующие отверстия ножей 2, 4, и с помощью нажима на рукоятку 3 производится их разрезание.

Рис. 3.3.Рычажные ножницы:

Рис. 3.3.Рычажные ножницы:

1 — палец; 2 — верхний нож; 3 — рукоятка; 4 — нижний нож; 5 — основание

При выполнении работ сварщик пользуется разнообразным рабочим инструментом. Инструмент делится на ручной и механизированный. В свою очередь, ручной инструмент подразделяется на следующие виды:

§ режущий: зубило, крейцмейсель, напильник, ножовка, шабер, сверло, развертка и т. д.;

§ вспомогательный: слесарный и рихтовальный молотки, кернер, чертилка, разметочный циркуль и др.;

§ слесарно-сборочный: отвертка, гаечный ключ, плоскогубцы и т. д.;

§ измерительный и поверочный: линейка, штангенциркуль, угольник, лекальная линейка, угломер и др.

Механизированный инструмент подразделяется:

§ по видам операций, для выполнения которых он предназначен: для рубки, резки, шабрения и т. д.;

§ типу привода: с электрическим приводом, с пневматическим приводом;

§ характеру движения рабочего органа: с вращательным или возвратно-поступательным рабочим органом;

§ конструкции корпуса: с нагрудником, с рукояткой, пистолетного типа, угловой.

В качестве инструмента для ручной правки используют слесарный молоток с круглым полированным бойком (молоток с квадратным бойком оставляет на заготовке вмятины); молотки со вставными бойками из мягких металлов — меди, свинца, а также дерева; деревянные молотки (киянки); гладилки (деревянные или металлические бруски). Для правки закаленных деталей применяют рихтовальные молотки с радиусными бойками массой 400…500 г.

Для выполнения плоскостной разметки используют чертилки, линейки, угольники, разметочные циркули, штангенциркуль, кернеры, центроискатели, молотки, угломеры и транспортиры.

Чертилки (рис. 3.4) предназначены для нанесения разметочных линий на заготовку. Они представляют собой стальные заостренные стержни (угол заточки 15…20°) из углеродистой инструментальной стали марки У10 или У12. Чертилки бывают проволочные (круглые), двусторонние, точечные, плоские.

Рис. 3.4.Чертилки:

Рис. 3.4.Чертилки:

а — проволочная; б — точечная; в — двусторонняя; г — плоская

Проволочная чертилка (рис. 3.4, а) представляет собой стальной цилиндрический стержень диаметром 4…5 мм и длиной 150…200 мм. Один конец имеет закругление в виде кольца диаметром 25…30 мм, а второй остро заточен и закален (рабочая часть).

Точечная чертилка (рис. 3.4, б) имеет одну рабочую часть, а вторая часть — утолщенная с накаткой в виде рукоятки.

Двусторонняя чертилка (с отогнутым концом) (рис. 3.4, в) представляет собой также стальной стержень, заостренный с двух сторон, один конец которого отогнут под углом 90°. Средняя часть утолщенная с накаткой (для удобства пользования). Такие чертилки применяют для разметки в труднодоступных местах.

Плоская чертилка (рис. 3.4, г) имеет плоское сечение с заостренным концом.

Линейки служат для нанесения прямых линий. Это металлические линейки с миллиметровой шкалой.

Угольники применяют для разметки перпендикулярных линий. При этом используют плоские слесарные угольники, угольники с широким основанием и Т-образные.

Кернер — это инструмент для закрепления разметочных линий. Изготавливают кернеры из инструментальной углеродистой стали марок У7А, У8А, 7ХФ, 8ХФ. Кернер имеет рабочую, ударную и среднюю части. Рабочую часть закаливают до твердости HRC 55…59, а ударную часть — до твердости HRC 40…45. Среднюю часть не закаливают, на нее наносят рифления (накатку) для удобства работы. Кернеры бывают обыкновенные, специальные, механические, электрические.

Обыкновенный кернер имеет длину 100, 125 и 160 мм и диаметр стержня 8, 10, 12 мм. Рабочую часть кернера затачивают на угол 60° для разметки средней точности, 30…45° для точной разметки и 75° под центры будущих отверстий. При заточке кернеру придают вращение вокруг его оси.

Специальные кернеры применяют в тех случаях, когда разметку сложно выполнять обыкновенным кернером. Это кернеры для разметки малых окружностей, шаговый кернер, кернер с оптической линзой. Применение специальных кернеров значительно повышает производительность и точность разметки.

Инструменты, применяемые при рубке, относятся к режущим, они изготавливаются из углеродистых инструментальных сталей марок У7, У8, У8А. Твердость рабочей части режущих инструментов после термической обработки должна составлять не менее HRC 53…56 на длине 30 мм, а ударной части — HRC 30…35 на длине 15 мм.

Рубка — операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейцмейселем или канавочником при помощи молотка).

Точность обработки при рубке не превышает 0,7 мм.

Размеры режущих инструментов для рубки зависят от характера выполняемых работ и выбираются из стандартного ряда. В качестве ударного инструмента при рубке используют молотки различных размеров и конструкций. Наиболее часто при рубке используют слесарные молотки с круглым бойком различной массы.

Слесарное зубило (рис. 3.5) состоит из трех частей: рабочей, средней, ударной. Как и при любой обработке резанием, режущая часть инструмента представляет собой клин.

Рис. 3.5.Зубило слесарное:

Рис. 3.5.Зубило слесарное:

а — общий вид зубила и его рабочей части; б — угол заострения и действие сил; в — элементы резания при рубке; 1 — передняя грань; 2 — задняя грань; 3 — режущая грань; Р — сила резания, Н; α — задний угол, град; β, β1, β2 — углы заострения, град; γ — передний угол, град; δ — угол резания, град; ω, ω1, ω2 — составляющие силы резания

Угол, образуемый задней и обработанной поверхностями, называется задним углом и обозначается буквой α.

Чем меньше угол заострения режущего клина, тем меньшее усилие необходимо прикладывать при резании. Однако с уменьшением угла резания уменьшается и поперечное сечение режущей части инструмента, а следовательно, и его прочность. В связи с этим величину угла заострения необходимо выбирать с учетом твердости обрабатываемого материала, которая определяет силу резания, необходимую для отделения слоя металла с поверхности заготовки, и силу удара по инструменту, необходимую для создания усилия резания.

С увеличением твердости материала необходимо увеличивать и угол заострения режущего клина, так как сила удара по инструменту достаточно велика и его поперечное сечение должно обеспечить необходимую для восприятия этой силы площадь поперечного сечения. Значения этого угла для чугуна и бронзы составляют приблизительно 70°; стали средней твердости — 60°; латуни, меди — 45°; алюминиевых сплавов — 35°.

Задний угол α определяет величину трения между задней поверхностью инструмента и обрабатываемой поверхностью заготовки, его величина колеблется в пределах 3…8°. Регулируется величина заднего угла изменением наклона зубила относительно обрабатываемой поверхности.

Слесарные молотки (рис. 3.6) применяются при рубке в качестве ударного инструмента для создания силы резания и бывают двух видов — с круглым (рис. 3.6, а) и квадратным (рис. 3.6, б) бойком. Противоположный бойку конец молотка называют носком, он имеет клинообразную форму и скруглен на конце. Молоток закрепляют на ручке, которую при работе удерживают в руке, нанося удары по инструменту. Для надежного удерживания молотка на рукоятке и предупреждения его соскакивания во время работы используют деревянные или металлические клинья (обычно один-два клина), которые забивают в рукоятку (рис. 3.6, в) там, где она входит в отверстие молотка.

Рис. 3.6.Молотки слесарные:

Рис. 3.6.Молотки слесарные:

а — с круглым бойком; б — с квадратным бойком; в — способы крепления ручки; г — деревянный клин; д — металлический клин; 1 — клинья

Разрезание может осуществляться со снятием стружки или без снятия в зависимости от применяемого инструмента.

Разрезание — операция, связанная с разделением материалов на части с помощью ножовочного полотна, ножниц и другого режущего инструмента.

Ручные слесарные ножовки предназначены в основном для разрезания сортового и профильного проката вручную, а также для разрезания толстых листов и полос, прорезания пазов и шлицев в головках винтов, обрезания заготовок по контуру и выполнения других работ. Разрезание выполняется при помощи ножовочных полотен, которые изготавливают из углеродистой (марки Р9 или Р18) или легированной (марки Х6ВФ) инструментальной стали и после нарезания зубьев закаливают. Наиболее распространены ножовочные полотна шириной 13 и 16 мм при толщине 0,5…0,8 мм и длиной 250…300 мм. Для осуществления резания полотно устанавливают в специальном ножовочном станке. Ножовочные станки бывают двух типов: цельные и раздвижные, позволяющие устанавливать в станок ножовочное полотно разной длины.

Цельный ножовочный станок (рис. 3.7) состоит из станка 1, натяжного винта с барашковой гайкой 6 и рукоятки 2. Ножовочное полотно 4 устанавливают в прорези головок 5 и фиксируют его при помощи штифтов 3.

Рис. 3.7.Цельный ножовочный станок:

Рис. 3.7.Цельный ножовочный станок:

1 — станок; 2 — рукоятка; 3 — штифты; 4 — ножовочное полотно; 5 — головка крепления ножовочного полотна; 6 — натяжной винт с гайкой

Раздвижной ножовочный станок отличается тем, что состоит из двух частей, соединенных при помощи обоймы. Обойма жестко крепится на одной половине станка, а другая половина может изменять свое положение по длине за счет установки впрессованного в нее штифта, который фиксируется в специальных пазах обоймы.

При установке полотен в ножовочном станке необходимо следить за правильным выбором направления зуба. Острие режущего клина должно быть всегда направлено в сторону рабочего движения полотна — вперед, в направлении от рукоятки к барашку натяжного винта.

Вторым обязательным условием нормальной работы при разрезании является натяжение ножовочного полотна. Натяжение должно быть таким, чтобы полотно не испытывало упругих деформаций при разрезании и в то же время не должно быть слишком сильным, так как это может привести к поломке полотна в процессе работы даже при незначительном его перекосе.

Ручные ножницы (рис. 3.8) бывают правыми и левыми. У правых ножниц скос на режущей части на каждой из половин находится с правой стороны, а у левых — с левой. Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо толщиной до 1,0 мм, листы меди и латуни толщиной до 1,5 мм.

Рис. 3.8.Ножницы ручные:

Рис. 3.8.Ножницы ручные:

а — правые; б — с криволинейными лезвиями; в — пальцевые

Такие ножницы (рис. 3.8, а) предназначены для разрезания материала по прямой линии или по дуге большого радиуса. Если требуется сделать в листовом материале отверстие или вырезать деталь по контуру с малыми радиусами кривизны, применяют ножницы с криволинейными лезвиями (рис. 3.8, б) или пальцевые ножницы с тонкими и узкими режущими лезвиями (рис. 3.8, в).

Опиливание в большинстве случаев производят после рубки и резания металла ножовкой, а также при сборочных работах для пригонки детали по месту.

Опиливание — операция по удалению с поверхности заготовки слоя материала при помощи режущего инструмента — напильника, целью которой является придание заготовке заданных формы и размеров, а также обеспечение заданной шероховатости поверхности.

Напильники представляют собой стальные закаленные бруски, на рабочих поверхностях которых нанесено большое количество насечек или нарезок, образующих режущие зубья напильника. Эти зубья обеспечивают срезание с поверхности заготовки небольшого слоя металла в виде стружки. Напильники изготавливают из инструментальных углеродистых сталей марок У10, У12, У13 и инструментальных легированных сталей марок ШХ6, ШХ9, ШХ12.

Насечки на поверхности напильника образуют зубья, причем чем меньше насечек на единицу длины напильника, тем крупнее зубья. По виду насечек различают напильники с одинарной, двойной (перекрестной) и рашпильной насечками.

3.2Механизированные принадлежности для обработки сварных швов

Шлифовальные машины применяют для шлифовки, выравнивания, полировки, резки изделий и материалов, снятия с их поверхностей результатов действия коррозии, застарелых лакокрасочных и прочих более ненужных покрытий. Шлифмашинами обрабатывают композиционные материалы, камень любого вида, пластмассы, металлы, древесину, стекло, прочие материалы, а также сварные швы.

Ленточная шлифовальная машинка. Ее действие основано на применении постоянного однонаправленного движения наждачной бумаги, склеенной в кольцо, которое растянуто между движущим и свободно вращающимся роликами. Высокой скоростью поступательного движения рабочей поверхности наждачной ленты обусловливается высокая производительность ленточных шлифмашин, но из-за нее снижается качество (чистота) обработки. В связи с этим такие машины применяют преимущественно на поверхностях, где достаточно грубой обработки или требуется предварительная шлифовка. Для поверхностей сложной геометрии используют модели с узкой подошвой и соответственно с узкой лентой.

Вибрационная шлифмашина. Такие модели иначе называют плоскошлифовальными или виброшлифовальными машинками. На плоской рабочей подошве прямоугольной формы закрепляется наждачная бумага. Подошва совершает быстрые возвратно-поступательные движения по поверхности обрабатываемого материала (изделия). Такое действие улучшает качество финишной обработки, поэтому преимущественно именно такой вид шлифовальных машин используют для более качественной финишной обработки, шлифовки и полировки поверхностей пластмасс, древесины, металлов и композиционных материалов. К разновидности вибрационных шлифмашин относят дельташлифовальные машины. Их отличие в форме подошвы — дельтаобразной, которая позволяет производить обработку поверхностей в труднодоступных местах, куда доступ прямоугольной подошвы затруднен.

Угловая шлифмашина. Иначе называется «болгарка», УШМ. Такие шлифмашины названы угловыми из-за наличия прямого угла между рабочим валом (шпинделем) и продольной осью корпуса инструмента. Их, несмотря на то что они являются шлифовальными машинами, часто применяют как отрезной инструмент.

Прямая шлифмашина. В прямых шлифмашинах шпиндель установлен параллельно продольной оси корпуса инструмента (в отличие от болгарок). Главным образом их используют при выполнении ответственных работ, где требуется особая точность обработки (нанесение гравировки, резка тонких металлов и т. д.). Большинство таких инструментов легкие и удобны для удержания одной рукой. Основным их назначением считают шлифовку углов, кромок и поверхностей малой площади.

Щеточная шлифмашина. В качестве основной рабочей оснастки прямых щеточных шлифмашин используются цилиндрические щетки с металлической или нейлоновой щетиной. Такие машины имеют небольшие размеры, легко удерживаются одной рукой. Их рабочая оснастка выполнена по подобию устройства ленточных шлифмашин — это две щетки, покрытые металлической щетиной. Их применяют для удаления следов коррозии и застарелых лакокрасочных покрытий с любых поверхностей.

3.3Принадлежности для измерительного контроля сварных швов

Для измерительного контроля геометрических параметров применяют металлические линейки, штангенциркули и универсальный шаблон сварщика (УШС).

При проведении сварочных работ, особенно когда речь идет о соединении важных элементов, например труб, работающих под давлением, зачастую сварщики используют специальный инструмент, позволяющий проконтролировать некоторые характеристики нового сварного шва. Разумеется, с этой же целью можно применять и штангенциркуль, однако, как показывает практика, такой подход отличается неудобством и большей трудоемкостью. Куда легче и проще использовать для этого специализированное измерительное приспособление, например универсальный шаблон сварщика УШС3.

Универсальный шаблон сварщика изготавливается по требованиям ГОСТ 15150—69 «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды». Для производства инструмента берется только высококачественная инструментальная сталь, к тому же все составляющие обрабатываются специальным антикоррозионным составом. Благодаря такому тщательному подходу измерительный инструмент способен обеспечивать первоначальную точность и работоспособность даже спустя 10 тыс. измерительных циклов.

УШС3 (рис. 3.9) в своей конструкции предусматривает следующие составляющие:

§ измерительная панель 1;

§ бегунок 2, меняющий собственную толщину по длине;

§ указатель В;

§ ось 3 для поворота бегунка.

Рис. 3.9.Универсальный шаблон сварщика УШС3:

Рис. 3.9.Универсальный шаблон сварщика УШС3:

1 — измерительная панель; 2 — бегунок; 3 — ось бегунка; А—Г, Е, З, И — плоскости и шкалы (см. пояснения в тексте)

В свою очередь, сама измерительная панель шаблона сварщика имеет следующие плоскости и измерительные области:

§ А — установочная плоскость, этой стороной измерительный инструмент прикладывается к поверхности сваренного элемента для вычисления ширины и высоты шва;

§ Б — плоскость, позволяющая определить угол скоса кромки для сварки;

§ В — указатель (подвижный);

§ Г — шкала для вычисления высоты шва;

§ Д — шкала для отсчета угла скоса кромки;

§ Е — шкала для определения общей ширины и притупления сварного шва;

§ Ж — пазы для определения толщины металла в области сварки;

§ З — шкала, позволяющая измерить зазор между сварными элементами;

§ И — риска-индекс, благодаря ее наличию у сварщика есть возможность вычислить результат согласно шкале Г.

Поворотная ось УШС3 должна обеспечивать свободное и плавное перемещение бегунка. Не допускается присутствие каких-либо дефектов, например погнутостей или вмятин, на поверхности измерительной панели.

Правильная работоспособность универсального шаблона сварщика обеспечивается при температуре –45…45°С. При покупке шаблона в специализированном магазине, а также при периодических проверках точности измерений инструмент способен гарантировать точность показаний в следующих диапазонах и пределах:

§ при определении показателя вогнутости сварного шва — (0…15,0 ± 2,5)°;

§ при определении любых глубинных параметров, например глубинных дефектов и подрезов шва — (0…15,0 ± 0,5) мм;

§ при вычислении толщины сварных смежных элементов — 1,0…5,0 мм;

§ по угловым замерам — (0…45 ± 2,5)°;

§ по зазорам (1,00…4,00 ± 0,25) мм;

§ при оценке притупления шва на месте сварки — (0…50,00 ± 0,25) мм;

§ по высотным определениям — (0…4,00 ± 0,5) мм.

УШС3 можно использовать при выполнении сварки электродами диаметром 1…5 мм. В этом случае погрешность замеров составит ±0,1 мм при диаметре электродов не более 3 мм и ±(0,12…0,30) мм для электродов с большим диаметром.

ГЛАВА4Сварочная оснастка и приспособления

· 4.1. Стол сварщика

· 4.2. Сборочно-сварочные приспособления и их элементы

4.1Стол сварщика

Проводить сварочные работы не на специальном основании удобно лишь при соединении небольших деталей или конструкций, наибольший габарит которых не превышает 0,8…1,0 м. В остальных случаях неплохо иметь стол сварщика (рис. 4.1). На крупных производствах пользуются популярностью комбинированные сварочно-сборочные столы, на которых можно выполнять и иные работы с металлом.

Рис. 4.1.Стол сварщика для сварки несложных деталей (а) и для сборки и сварки пространственных конструкций (б)

Рис. 4.1.Стол сварщика для сварки несложных деталей (а) и для сборки и сварки пространственных конструкций (б)

Основные технологические требования к сварочным столам. Поскольку в производственных условиях требуется уделять внимание удобству и технике безопасности, в столах сварщика предусматривают:

§ вытяжные зонты, которые обеспечивают надежный отсос газов и пыли. Раструбы отсосов оборудуют мелкой стальной сеткой;

§ вентилятор, который обычно устанавливается слева на уровне 1300…1500 мм, сбоку от стола;

§ окантовочные медные полосы, служащие для зачистки электрода от сварочного грата;

§ откидную панель для местного освещения зоны сварочных работ (не лишне напомнить, что напряжение такой сети не может быть больше 36 В, поэтому потребуется еще и понижающий трансформатор);

§ две поворотные кассеты, одна из которых необходима для укладки электродов, а вторая — для подручного инструмента: молотка, зубила, стальной щетки и т. д.;

§ закрытую тумбочку для хранения приспособлений при значительных перерывах в работе;

§ специальные крепления под заземляющие устройства.

К числу основных требований относятся также отсутствие в конструкции огнеопасных материалов и таких, которые при нагреве могут выделять в атмосферу ядовитые вещества. Из эргономических требований необходимо выделить следующие:

§ высота сварочного стола — 700…850 мм;

§ предельные габариты рабочей зоны — не более 1000×800 мм;

§ общая высота стола — не более 1400…1500 мм.

Различают два типа рассматриваемого оборудования — обычные столы сварщика, на которых можно производить сварочные операции средней сложности, притом периодически, и полупрофессиональные сварочно-сборочные столы, предназначенные для решения более ответственных задач (рис. 4.2).

Рис. 4.2.Стол сварщика с пазами для крепления фиксаторов (а) и с вмонтированным освещением и вытяжной вентиляцией (б)

Рис. 4.2.Стол сварщика с пазами для крепления фиксаторов (а) и с вмонтированным освещением и вытяжной вентиляцией (б)

Обычные сварочные столы отличаются простотой своего исполнения и соответственно меньшей ценой. Вместе с тем они надежны и обеспечивают достаточный уровень удобств для оператора. Состоят такие столы:

§ из сваренной из стальных уголков прочной рамы;

§ шести регулируемых опор;

§ тумбы с левой части стола, которая имеет несколько секций, приспособленных для хранения инструментов;

§ инструментальной плиты, снабженной Т-образными пазами для закрепления обрабатываемых деталей;

§ открытых полок с правой части стола, где можно временно располагать крупногабаритную оснастку;

§ пылесборного поддона;

§ кронштейнов под сварочные провода (обычно предусматривается несколько вариантов их расположения — сзади или сбоку, причем под разными углами);

§ емкости для воды (в крайнем случае подставки под нее).

Подготовка к использованию столов. Подготовка к использованию столов не сложна. Необходимо произвести выверку устойчивости стола в вертикальном и горизонтальном направлениях, используя уровень и регулируемые опоры, тщательно заземлить конструкцию, отрегулировать месторасположение и угол наклона вентиляционного отсоса, после чего подключить инвертор и проверить надежность работы всех его элементов. Для сварочных аппаратов другого типа дополнительно требуется мобильный вентилятор на тележке, снабженный отсосом длиной не менее 2 м и магнитным держателем для фиксации на раме. Длина питающего кабеля такого вентилятора не должна быть меньше 4…5 м. Мощность привода агрегата устанавливают в зависимости от требуемой производительности воздуховодной головки. Например, при объеме отсоса загрязненного воздуха до 2000 м3/ч вполне достаточно вентилятора мощностью до 0,8 кВт при диаметре термостойкого входного патрубка до 150 мм. Конструкция такого стола представлена на рис. 4.3.

Рис. 4.3.Стол сварщика с тисками и кронштейном для крепления горелки

Рис. 4.3.Стол сварщика с тисками и кронштейном для крепления горелки

Более сложную конструкцию и комплектацию имеют сварочно-сборочные столы. Их эргономические параметры не отличаются от обычных сварочных столов, но производители предусматривают механизацию некоторых операций, возможность установки и применения металлообрабатывающих головок (под сверление, фрезерование, шлифование и пр.), а также встроенные вентиляционные и воздуховодные системы.

Важная технологическая особенность таких устройств — возможность вращения стола, что позволяет сварщику варить высокоточные швы, не обходя соединяемую конструкцию при работе. Для достаточной жесткости желательно использовать заделку опор стола в бетонное основание мастерской.

Сварочно-сборочные столы, кроме того, в большинстве случаев комплектуются быстро устанавливаемыми тисками, комплектом зажимных прихватов, а также поворотной подставкой под сварочный инвертор (рис. 4.4).

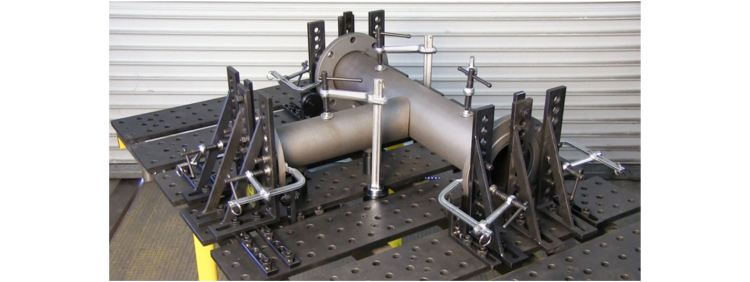

Рис. 4.4.Сборочно-сварочное приспособление для сборки и сварки трубопровода

Рис. 4.4.Сборочно-сварочное приспособление для сборки и сварки трубопровода

4.2Сборочно-сварочные приспособления и их элементы

В общем случае сборочно-сварочное приспособление состоит из основания (рамы или корпуса), фиксирующих (установочных) элементов, прижимов, поворотных устройств, вспомогательных деталей и устройств.

Основания приспособления. Основание приспособления представляет собой элемент, объединяющий в единую конструкцию все части приспособления. На основании располагаются опорные и направляющие детали, упоры и опоры, определяющие положение устанавливаемых деталей, втулки, бобышки, кронштейны и другие фиксаторы. Основание воспринимает массу изделия и все усилия, возникающие в процессе сборки, прихватки, сварки, кантовки и т. д. При этом оно должно обеспечивать как постоянство точности расположения установочных деталей в статическом состоянии, так и отсутствие смещений и вибраций при любых поворотах. Поэтому основание должно обладать достаточной прочностью и жесткостью.

Основание приспособления должно быть технологичным, иметь рациональное конструктивное оформление, обладать возможно меньшей массой и быть компактным. Последнее требование особенно важно для переносных, передвижных и поворотных приспособлений.

Форма и размеры оснований зависят от конфигурации изделия, собираемого в приспособлении, а также от вида и расположения фиксирующих, зажимных и направляющих элементов. Основания приспособлений получают отливкой, ковкой, сваркой, сборкой из отдельных элементов на болтах и другими методами. Экономически целесообразно изготовлять сварно-литые, сварно-кованые, сварно-штампованные основания, а также применять низколегированные стали повышенной прочности, гнутые профили.

При проектировании сварных оснований необходимо предусматривать:

§ примерно одинаковую толщину свариваемых деталей;

§ высокую усталостную прочность соединения;

§ отсутствие соединений с накладками;

§ соединение не более двух деталей одним швом;

§ создание минимума деформаций основания;

§ симметричное расположение усиливающих ребер и их двустороннюю приварку;

§ припуск на окончательную обработку поверхностей;

§ термообработку для снятия внутренних напряжений.

Сварные основания обычно имеют меньшую массу, а их отдельные части, работающие в тяжелых условиях, могут быть выполнены из легированной стали.

Из-за широкого конструктивного разнообразия оснований их очень трудно стандартизировать. В некоторых случаях в качестве корпуса приспособления используют сборочные плиты с Т-образными пазами. Для крупногабаритных приспособлений целесообразно использовать сварные основания из сортовых профильных материалов и стальных листов толщиной 8…10 мм. В качестве оснований приспособлений обычно применяют стандартизированные полые коробки с лапами для крепления (ГОСТ 12949—67 «Коробки для станочных приспособлений. Конструкция»), швеллеры (ГОСТ 12950—67 «Швеллеры для станочных приспособлений. Конструкция»), стойки, угольники (ГОСТ 12944—67 «Угольники для крепления равнобокие станочных приспособлений. Конструкция» и ГОСТ 12952—67 «Угольники с ребрами для станочных приспособлений. Конструкция»), ребра (ГОСТ 12959—67 «Ребра двусторонние правые для станочных приспособлений. Конструкция»), чугунные плиты (ГОСТ 12948—67 «Плиты чугунные для станочных приспособлений. Конструкция»), стальные плиты (ГОСТ 12947—67 «Плиты стальные для станочных приспособлений. Конструкция») и др.

Установочные детали приспособления. Установочные детали (опоры, упоры, пальцы, призмы, установочные конусы, постели) образуют базовые поверхности приспособлений и обеспечивают правильную ориентацию деталей (узлов) в приспособлении в соответствии с правилом шести опорных точек. Опоры приспособлений разделяют на основные и вспомогательные. Основные опоры определяют положение детали в пространстве, лишая ее всех или нескольких степеней свободы. Как правило, они жестко закрепляются в корпусе приспособления. Вспомогательные опоры предназначены для придания детали дополнительной жесткости и устойчивости, например, в тех случаях, когда деталь может опрокинуться или из-за малой жесткости деформироваться. Поэтому вспомогательные опоры индивидуально подводят к установленной детали и закрепляют, в результате чего они превращаются в дополнительные жесткие опоры. Основными опорами сборочно-сварочных приспособлений могут быть опорные штыри с плоской, сферической и насеченной головками (ГОСТ 13440—68 «Опоры постоянные с плоской головкой для станочных приспособлений. Конструкция») и др.

Регулируемые винтовые опоры (ГОСТ 4084—68 «Опоры регулируемые для станочных приспособлений. Конструкция», ГОСТ 4085—68 «Опоры регулируемые с шестигранной головкой для станочных приспособлений. Конструкция», ГОСТ 4086—68 «Опоры регулируемые с круглой головкой для станочных приспособлений. Конструкция») могут применяться как основные и как вспомогательные опоры. Вспомогательные опоры не влияют на точность базирования деталей.

Рационально использование упора одновременно в качестве опорной базы. Откидные и отводные упоры применяются в тех случаях, когда форма деталей или конструкция изделия не позволяет свободно снять собранное (сваренное) изделие с приспособления.

При установке деталей с наружными цилиндрическими поверхностями в качестве основных опор применяют призмы по ГОСТ 12195—66 «Приспособления станочные. Призмы опорные. Конструкция» или специальные призмы с выемкой для длинных или ступенчатых деталей.

Установочные пальцы могут быть постоянными и сменными. Применяются пальцы в сборочно-сварочных приспособлениях для установки на них деталей (изделий) одним или двумя отверстиями. Постоянные пальцы — цилиндрические (ГОСТ 12209—66 «Приспособления станочные. Пальцы установочные цилиндрические постоянные. Конструкция») и срезанные (ГОСТ 12210—66 «Приспособления станочные. Пальцы установочные срезанные постоянные. Конструкция»), сменные — цилиндрические (ГОСТ 12211—66 «Приспособления станочные. Пальцы установочные цилиндрические сменные. Конструкция») и срезанные (ГОСТ 12210—66) могут быть длинными (l > 1,5 × D) или короткими (l < 1,5 × D) (где l — длина пальца, мм; D — диаметр пальца, мм).

Постели в приспособлениях образуют опорные установочные поверхности, частично или полностью копирующие форму заготовки или тела.

Зажимные механизмы предназначены для закрепления установленных в приспособление деталей, заготовок и изделий, они должны:

§ создавать зажимное усилие в выбранной точке в соответствии со схемой закрепления;

§ располагаться над опорами или вблизи к ним и не создавать опрокидывающий момент;

§ развивать заданное расчетное усилие для надежного закрепления деталей;

§ не сдвигать детали в приспособлении, не портить их поверхности и не деформировать их;

§ обладать быстродействием, удобством и безопасностью в работе.

Рассчитывать элементы зажимов нужно по заранее выбранному (рассчитанному) усилию, а не наоборот.

В сборочно-сварочных приспособлениях чаще всего применяются прижимы, имеющие привод: механический, пневматический, гидравлический, магнитный, электромеханический.

По степени механизации зажимы делят:

§ на ручные — работающие от мускульной силы рабочего, их рекомендуется применять в единичном и мелкосерийном производстве;

§ механизированные — работающие от силового привода, управляемого вручную;

§ автоматизированные — осуществляющие зажим и раскрепление деталей или изделия без участия рабочего.

Последние два типа рекомендуется применять в серийном и массовом производстве.

Вспомогательными деталями сборочно-сварочных приспособлений являются рукоятки, педали, тяги, ограничители хода, пружины, шпонки, детали шлицевых соединений, муфты, штифты, детали клиновых и зубчатых передач, подшипники и т. д. Повышение уровня механизации и автоматизации приспособлений достигается путем использования в них различных встроенных устройств, специальных механизмов, типового механического оборудования или его отдельных унифицированных элементов для механизации, фиксации деталей и изделий, кантовки и вращения, зажатия, транспортировки, установки и снятия, контроля и т. д.

Вспомогательными устройствами сборочно-сварочных приспособлений являются стопорные, подъемные и другие пружинные механизмы (перегружатели, захваты и сбрасыватели деталей) кассеты-накопители; бункерные и кассетные устройства для деталей, присадочных проволок, лент, порошков, флюсов и паст; флюсоудерживающие и газозащитные приспособления и т. д.

Для складирования деталей применяются специализированные подставки и стеллажи, стандартная тара и контейнеры. Конструкция стеллажей и подставок должна обеспечивать рациональное расположение изделий и деталей в удобном положении.

Для механизации вспомогательных операций применяют манипуляторы, позиционеры, кантователи, роликовые стенды, транспортные рольганги, конвейеры, специальные тележки, подъемно-поворотные краны, лотки, быстродействующие грузозахватные приспособления, зачистные устройства, средства уборки флюса и др. Их проектирование производится с учетом конструктивных особенностей конкретных деталей, приспособления, сварочных установок и станков с учетом максимального применения типовых механизмов, серийно выпускаемых специализированными предприятиями.

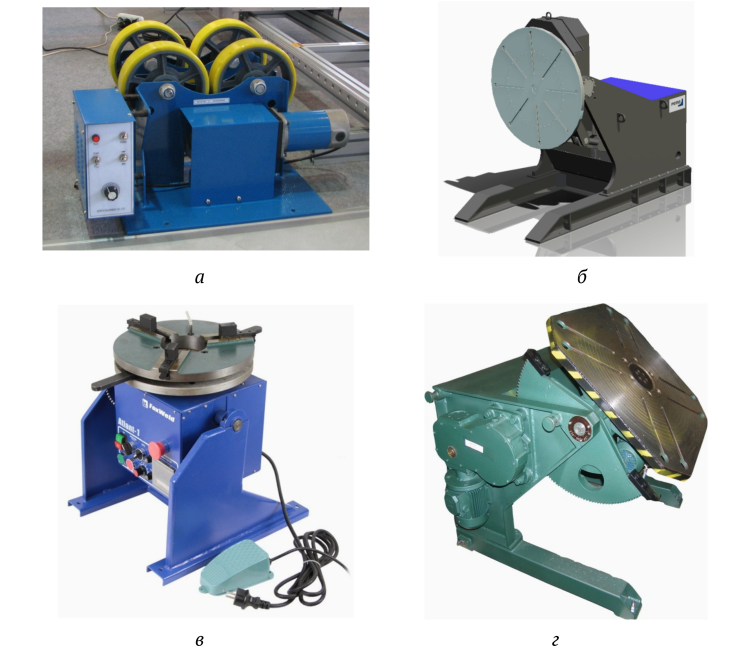

Главное предназначение сварочных вращателей — осуществлять четкую фиксацию деталей и поворачивать их с заданной скоростью. Благодаря вращателям можно значительно упростить сварочные операции, они позволяют мастеру без каких-либо проблем обрабатывать труднодоступные места, что особенно важно при работе с крупными металлоизделиями.

Данное оборудование может использоваться при автоматической, полуавтоматической и ручной электродуговой сварке. Также вращатели часто применяют для так называемых наплавочных работ.

Еще один плюс данного устройства состоит в том, что скорость вращения зафиксированного металлоизделия может настраиваться мастером-сварщиком индивидуально. Она должна в точности соответствовать скорости формирования конкретного шва.

Можно выделить четыре основных типа вращателей для сварки: роликовые, горизонтальные, вертикальные, универсальные (рис. 4.5).

Рис. 4.5.Роликовый (а), горизонтальный (б), вертикальный (в) и универсальный (г) сварочные вращатели

Рис. 4.5.Роликовый (а), горизонтальный (б), вертикальный (в) и универсальный (г) сварочные вращатели

Роликовые вращатели применяют для сварочных работ с металлоизделиями, имеющими цилиндрическую форму. Такие детали с легкостью фиксируются в устройстве и двигаются благодаря роликам, расположенным внизу. Наиболее мощные модели вращателей роликового типа способны выдерживать нагрузки до 20 т, в них можно вставлять металлические заготовки длиной до 4 м.

Сварочный вращатель горизонтального типа в соответствии с названием осуществляет вращение заготовок вокруг горизонтальной оси, поэтому его используют для создания соединений круговой и эллиптической формы.

В горизонтальном вращателе предусмотрено два основных механизма. На одном из них крепится деталь, а второй имеет специальный привод для вращения. Такая конструкция позволяет устанавливать во вращатель даже нестандартные детали длиной до 2,5 м. Вращатели горизонтального типа способны выдерживать вес изделий массой 600…6300 кг в зависимости от модели.

Вертикальные вращатели по принципу действия мало чем отличаются от горизонтальных. Только в данном случае вращение зафиксированной металлической заготовки происходит по вертикальной оси.

Универсальный сварочный вращатель дает возможность устанавливать изделие в любое удобное положение и вращать его по любой оси (в том числе и угловой) с необходимой скоростью.

Помимо вращателей существуют и другие разновидности дополнительного сварочного оборудования — кантователь, позиционер, манипулятор. Особо подробно стоит рассказать о манипуляторах, потому что они их чаще всего применяют на производстве и в домашних условиях.

Манипулятор может перемещать или вращать деталь в любом направлении, которое необходимо для проведения сварочных работ. Он более универсален, чем вращатель.

Наиболее востребованы универсальные сварочные манипуляторы. Они дают возможность работать с изделием и сварочным аппаратом максимально свободно, перемещать его, устанавливать под разными углами, задавать скорость, направление.

С помощью такой универсальной техники можно выполнять большой спектр технологических операций. Однако она достаточно дорогая. Приобретать универсальный агрегат логично в том случае, если часто приходится обрабатывать совершенно разные изделия, при штучном и мелкосерийном производстве.

2020-06-29

2020-06-29 357

357