Из того, что сказано о физике процесса резания, следует, что материалы, из которых изготовляются режущие инструменты, должны быть твёрдыми, прочными, ударно вязкими, износостойкими и теплостойкими. По всем этим свойствам материалы режущих инструментов должны превосходить обрабатываемые материалы. Иначе процесс резания будет невозможно осуществить. Среди обрабатываемых материалов есть очень твёрдые, очень прочные и т. д. Поэтому к свойствам инструментальных материалов предъявляют предельно высокие требования.

За сотни лет развития и совершенствования технологии обработки металлов резанием было создано много различных материалов для режущих инструментов.

Углеродистые инструментальные стали

Углеродистые инструментальные стали содержат большое количество углерода. После закалки и низкого отпуска приобретают высокую твёрдость (HRC=58…64), прочность, ударную вязкость и износостойкость. Теплостойкость углеродистых инструментальных сталей не велика: +200…+250∘C. Поэтому скорость резания инструментами, изготовленными из этих сталей, не более 10 м/мин. Это обстоятельство, конечно, существенно сужает область применения углеродистых инструментальных сталей. Но нельзя считать их плохими инструментальными материалами с недостаточными свойствами. Нет ни хороших, ни плохих материалов (в т. ч. и инструментальных). Каждый материал обладает определённым набором свойств. Невысокая теплостойкость углеродистых инструментальных сталей – это данность. Из них следует изготовлять инструмент, которым работают вручную, с небольшими скоростями. Из углеродистых инструментальных сталей изготовляют напильники, зубила, шаберы, ножовочные полотна – инструмент массового применения. На их изготовление ежегодно расходуются миллионы тонн дешёвой углеродистой инструментальной стали.

Марки углеродистой инструментальной стали: У7, У8…У13; У7А, У8А…У13А. Буква У, стоящая в начале марки, означает, что сталь углеродистая инструментальная; цифры после буквы У – содержание углерода в десятых долях процента; буква А, стоящая в конце марки, означает, что сталь высококачественная – в ней меньше серы и фосфора, чем в качественной стали, не имеющей буквы А на конце марки.

Легированные инструментальные стали

Легированная сталь – сталь, содержащая легирующие добавки. Легирующие добавки вводят в сталь при выплавке с целью изменения (улучшения) её технологических и эксплуатационных свойств. Легированные инструментальные стали создавались на основе углеродистой инструментальной стали У10А. К этой основе добавляли в умеренных количествах Cr,W,Si,Mn,Mo,V.

Легированные инструментальные стали после закалки и низкого отпуска имеют примерно те же механические свойства, что и углеродистые инструментальные стали. Теплостойкость их несколько выше: +260…+285∘C. Это позволяет резать инструментом из легированных инструментальных сталей со скоростями до 15 м/мин. Легированные инструментальные стали более технологичны: при закалке в них происходят меньшие объёмные изменения. В результате закаливаемый инструмент лучше сохраняет свою первоначальную форму. Это позволяет делать из легированных инструментальных сталей инструмент сложной формы, работающий с малыми скоростями: пальцевые фрезы и свёрла малых диаметров, протяжки.

Марки легированных инструментальных сталей: ХГС, ХВГ, ХВ5, 9ХС и др. Если марка начинается с цифры, то эта цифра указывает содержание углерода в стали в десятых долях процента. Если цифра в начале марки отсутствует, то это означает, что сталь содержит 1% углерода. Буквы в марках легированных инструментальных сталей означают легирующие элементы: Х – хром, Г – марганец, С – кремний, В – вольфрам. Цифра, стоящая после буквы, указывает количество легирующего элемента в %. В стали ХВ5 вольфрама содержится 5%. Если после буквы нет цифры, то это значит, что легирующего элемента около 1%. В стали ХВ5 хрома содержится примерно 1%.

Быстрорежущие стали

Быстрорежущие стали высокоуглеродистые и сильно легированные. Углерода в быстрорежущих сталях от 0,7% до 1,5%. Обязательные легирующие добавки хром от 3% до 4,6% и вольфрам от 6% до 19%. Частично вольфрам в быстрорежущих сталях может быть заменён молибденом. Для придания быстрорежущим сталям более высокой теплостойкости, в них вводят по несколько процентов кобальта и ванадия. После сложной комплексной термической обработки быстрорежущая сталь приобретает высокие (выше чем у углеродистой инструментальной стали) механические свойства и высокую теплостойкость (+585…+635∘C). Инструментом из быстрорежущей стали можно производить обработку резанием со скоростями в 3…5 раз большими, чем инструментом из углеродистой инструментальной стали.

Марки быстрорежущих сталей: Р9, Р18, Р6М5, Р18Ф2, Р6М5К5, Р10К5Ф5 и др. В марках не отражается наличие в быстрорежущих сталях углерода и хрома. Буква Р, с которой начинается марка, означает, что сталь быстрорежущая. За буквой Р стоит цифра, указывающая содержание вольфрама в стали в %. Далее перечисляются другие легирующие элементы и указываются их количества в %. Буквой М обозначается молибден, буквой К – кобальт, буквой Ф – ванадий.

Безуглеродистые инструментальные стали

Совсем без углерода выплавить сталь не удаётся. Безуглеродистыми инструментальными сталями называют стали, в которых углерода меньше 0.3%. Эти стали легируют в больших количествах металлами, которые могут реагировать между собой, образуя, т. н. интерметаллиды. Сложной термической обработкой безуглеродистых инструментальных сталей в их структуре создают большое количество мелких интерметаллидных частиц. Стали приобретают высокие механические свойства и высокую теплостойкость (+650…+715∘C). Безуглеродистые инструментальные стали можно считать быстрорежущими сталями высокой теплостойкости. Пример такой стали В14М7К2. В ней содержится около 0,1% углерода, 14% вольфрама, 7% молибдена и 2% кобальта.

Твёрдые сплавы

Твёрдые сплавы правильнее называть металлокерамическими материалами (металлокерамикой). Изготовляют твёрдые сплавы по технологии порошковой металлургии. Порошки карбидов тугоплавких металлов (WC,TiC,TaC) смешивают с небольшим количеством порошка кобальта, формуют (прессуют) из смеси порошков изделия и спекают их при высокой температуре. Получаются пластинки твёрдого сплава. Ими оснащают головки резцов, зубья торцовых и дисковых фрез, протяжек и т. п. Режущую часть концевых фрез и свёрл малых диаметров целиком изготовляют из твёрдых сплавов.

Твёрдость, износостойкость, теплостойкость твёрдого сплава обеспечивается карбидами, прочность и ударная вязкость – кобальтовой связкой. Твёрдость твёрдых сплавов HRA=86…92, что много твёрже закалённой инструментальной стали (HRC=58…68). Теплостойкость твёрдых сплавов +900∘C. Твердосплавными инструментами можно резать со скоростями 100…500 м/мин. Следует отметить, что по прочности и ударной вязкости твёрдые сплавы уступают инструментальным сталям.

Для повышения стойкости твёрдосплавного инструмента его рабочие поверхности покрывают тонким слоем (5…15 мкм) карбонитрида титана. Стойкость инструмента повышается в 3…10 раз.

Минералокерамика

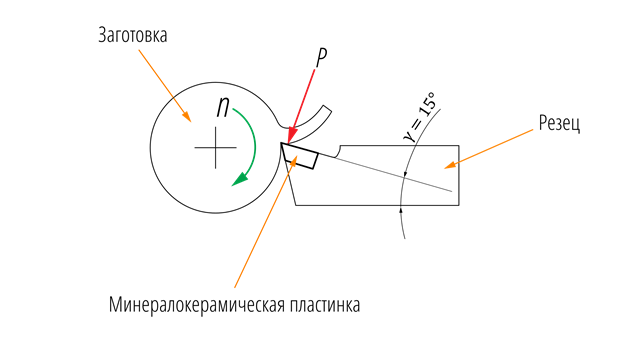

Белая оксидная минералокерамика представляет собой пластинки, спечённые из мелких частиц – кристаллов Al_2O_3. Пластинками минералокерамики оснащают головки резцов, зубья фрез и т.п. Твёрдость минералокерамических пластинок HRA=89…95, теплостойкость +1200∘C. По этим показателям минералокерамика превосходит твёрдые сплавы. Ударная вязкость минералокерамики не велика (минералокерамика хрупкая). Прочность минералокерамики на изгиб σи=450МПа, на сжатие σсж=5000МПа. Это обстоятельство следует использовать при проектировании режущего инструмента. Режущий клин должен иметь такую геометрию, которая обеспечила бы работу минералокерамической пластинки на сжатие, но не на изгиб. Рассмотрим работу проходного токарного резца с различной геометрией.

По рисунку видно, что передний угол резца γ=15∘ и сила P, с которой материал обрабатываемой поверхности набегает на кончик резца, изгибает его. Прочность минералокерамической пластинки на изгиб не велика, кончик резца может быть отломлен (выкрошен). Возможна другая геометрия проходного резца.

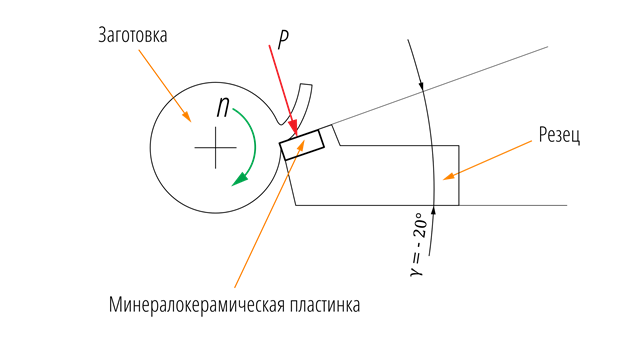

По рисунку видно, что форма резца сильно изменилась. Вместо переднего угла γ=+15∘ теперь у него передний угол γ=–20∘. Резец стал более тупым. В связи с этим сила РР, с которой материал обрабатываемой поверхности набегает на кончик резца, стала в 2…3 раза больше. Но теперь эта сила не изгибает минералокерамическую пластинку, а сжимает её. На сжатие минералокерамика работает раз в 10…12 лучше, чем на изгиб. Эту, заметно большую, нагрузку резец выдержит, режущая пластинка не сломается. Вот она, сила и польза геометрии!

Кроме оксидной (белой) керамики, есть ещё оксидно-карбидная (чёрная) и оксидно-нитридная керамики. Оксидно-карбидная керамика на 60…80% состоит из Al_2O_3 и на 40…20% из карбидов и оксидов тугоплавких металлов. Пластинки оксидно-карбидной керамики имеют большую прочность и ударную вязкость, но меньшую износостойкость и теплостойкость, чем пластинки оксидной керамики. В оксидно-нитридной керамике к Al_2O_3 добавлены нитриды кремния и тугоплавких металлов.

Применяется инструмент, оснащённый пластинками минералокерамики, в основном для чистовой обработки. Резание тонких слоёв припуска происходит на сверхвысоких скоростях (тысячи метров в минуту).

2020-06-29

2020-06-29 170

170