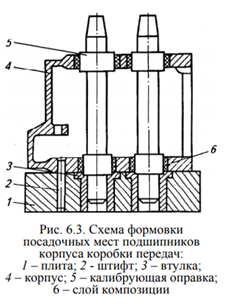

Посадочные места подшипников качения в корпусных деталях восстанавливают следующим образом. Изношенные поверхности зачищают до металлического блеска, обезжиривают ацетоном, просушивают в течение 5 мин и вторично обезжиривают. На изношенные поверхности посадочных мест наносят эпоксидный состав 5, 6, 7, или 8 (см. табл. 6.6). Затем деталь с эпоксидным составом выдерживают в течение 1–2 мин температуре 18...20 ºС. За это время вязкость состава значительно увеличивается, что исключает возможность его стекания с вертикальных поверхностей. Затем деталь устанавливают на плиту 1 (рис. 6.3), закрепленную на столе радиально-сверлильного станка. Кондуктор включает плиту 1 с запрессованными втулками 3 и двумя штифтами 2, предназначенными для фиксации корпуса 4. Расстояния между осями отверстий под втулки соответствуют межосевым расстояниям посадочных мест в корпусной детали автомобиля. Нанесенный слой эпоксидного состава формуют под номинальный размер отверстий с помощью калибрующей оправки 5, которая закреплена в шпинделе радиально-сверлильного станка. Оправку протягивают сверху вниз без вращения относительно оси шпинделя. Она своим нижним хвостовиком входит в направляющую втулку 3, что обеспечивает соблюдение межцентровых расстояний восстанавливаемых отверстий и параллельность их осей. Калибрующая оправка 5 выполнена из стали 45 и закалена до твердости HRC45. Допуск на изготовление оправки выбирают с учетом усадки эпоксидного состава и толщины слоя разделителя, которым ее смазывают перед формованием отверстийПосле. формования отверстий на поверхности остается слой 6 эпоксидного состава, позволяющий получить посадочные места под подшипники номинального размера, который отверждают в термошкафу. При восстановлении гнезд вкладышей коренных подшипников двигателей после выполнения подготовительных операций на поверхность постелей и крышек наносят слой эпоксидного состава 5, 6, или 7 или анаэробный материал и укладывают калибрующую скалку, выполненную в виде трубы. Перед монтажом крышек под них устанавливают прокладки из фольги толщиной 0,05 мм. После затяжки болтов крышек удаляют подтекания выжатой композиции и выдерживают блок двигателя при комнатной температуре в течение 1,5...2,0 ч. После отверждения эпоксидного состава в термошкафу или с помощью нагревательного элемента, находящегося внутри скалки, снимают крышки постелей, калибрующую скалку и прокладки из фольги. Зачищают оставшиеся наплывы эпоксидной композиции, просверливают масляные каналы, продувают их сжатым воздухом и проверяют качество восстановления. Однако применение эпоксидных композиций для восстановления неподвижных соединений подшипников связано с определенными технологическими трудностями. После приготовления композиции ее необходимо использовать в течение 20...25 мин. У нее малая эластичность, что снижает долговечность восстановленных неподвижных соединений. Эпоксидные композиции токсичны, поэтому все операции по их приготовлению и применению необходимо выполнять в специальных помещениях с усиленной вентиляцией.

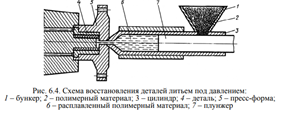

При восстановлении деталей литьем под давлением подготовка детали заключается в обработке до удаления следов износа, обезжиривании и фосфатировании поверхности. Фосфатируют в растворе, содержащем 1 кг суперфосфата на 2 л воды. Детали опускают на 5...10 мин в кипящий раствор, затем их промывают в 5%-м растворе кальцинированной соды, в горячей воде и выдерживают в сушильном шкафу при температуре 130...150 °С в течение 8...10 мин. В загрузочный бункер 1 (рис. 6.4) литьевой машины засыпают полимерный материал 2, который затем подается в цилиндр 3. Там он нагревается до температуры 240...270 °С в течение 30...40 мин.

Деталь 4, нагретую до температуры 240 °С, устанавливают в прессформу 5, предварительно подогретую до температуры 80...100 ºС. При движении плунжера 7 справа налево расплавленный полимерный материал 6 выталкивается из цилиндра 3 и заполняет зазор между оформляющей поверхностью пресс-формы и изношенной поверхностью детали. Температура расплава должна быть на 20 °С выше температуры плавления материала, давление литья – 30...35 МПа, выдержка при давлении – 20 с. После этого снижают давление, разбивают пресс-форму, извлекают восстановленную деталь, зачищают швы, удаляют облой и литниковую прибыль, проводят термообработку детали в масле при температуре 120...130 °С в течение 1,5...2 ч. Затем деталь охлаждают вместе с маслом до температуры 100 °С и на воздухе до комнатной температуры. Ее размеры следует проверять через 24 ч после литья под давлением. Такой способ восстановления имеет высокую производительность, позволяет получать детали с заданными размерами, не требующими последующей механической обработки. К его недостаткам относят необходимость изготавливать для каждой детали пресс-форму, сравнительно низкую адгезию полимерного слоя к поверхности детали.

2020-06-30

2020-06-30 219

219