Создание наукоемких изделий высокого качества (с высокими потребительскими свойствами) является очевидно главной идеологией инновационных процессов в производстве. При условии, что в ходе реализации инновационных процессов достигаются многие важные цели - создание и внедрение высоких наукоемких технологий, разработка новейших принципов организации производства, обеспечение высокого качества подготовки трудовых ресурсов и т.п., все-таки главным является создание и продвижение на рынки сбыта новейшей конкурентоспособной наукоемкой продукции отличающейся высокими качествами, способной уверенно занять свое место на рынке в условиях острой конкурентной борьбы.

В этом смысле построение систем менеджмента качества в инновационных процессах, осмысление теоретической сущности этих подходов и методов их практической реализации, комплексное изучение свойств качества изделия их обеспечение в серийном производстве, является исключительно актуальной задачей совершенного производства и вообще инновационного развития.

При решении этих проблем качества важнейшим принципом построения систем управления качеством, в инновационных процессах является применение инноватики и системотехники в управлении качеством, как основы достижения новых эффективных возможностей создания новых изделий отличающихся новыми потребительскими качествами. Без такого подхода в принципе невозможно говорить о возможности решения проблем качества сложных наукоемких изделий.

В связи с решением этой задачи возникает ряд теоретических и методических проблем, требующих глубокого изучения. К их числу относятся:

- качество изделия как объект управления;

- изучение отдельных свойств качества и их взаимосвязей;

- механизм управления качеством продукции;

- измерение свойств качества;

- комплексная оценка качества;

- экономика качества;

- оптимизация уровня качества продукции;

- организационные и методические основы управления качеством продукции.

Системотехника представляет собой особый подход к построению интегрированных систем «человек - машина - информация». Раньше она ограничивалась чисто техническими аспектами организации производства наукоемких изделий. В настоящее время этот подход рассматривается очень широко и при применении его в задачах управления качеством включает анализ, программирование, разработку изделий, проблемы технологии организации производства, и наладку сложных систем, необходимость внедрения автоматизации и информационных технологий на предприятиях для планирования, контроля принятия решений в области качества и т.д.

Таким образом системотехника является важнейшим подходом при разработке и внедрении систем управления качеством - как при разработке изделий и при построений систем технологий и организации производства в процессе производства, так и в производстве и при контроле и испытании готовых изделий.

Система управления качеством по-сути представляет собой, производственно-технологический и трудовой инновационный потенциал, необходимый для достижения целей управления качеством.

Системный подход к управлению качеством продукции в инновационных процессах начинается с установления главного принципа менеджмента качества. Этот принцип заключается в том, что высокого качества нельзя достичь, концентрируя внимание только на какой-либо одной стадии обеспечения качества продукции - проектировании, технологии производства, анализе надежности, оснащении общезаводским, спецтехнологическим, контрольно-измерительным и испытательным оборудованием, обучении персонала, изучении условии эксплуатации и т.п. Каждая стадия важна в определенный момент. Успех менеджмента качества зависит не только от того, насколько хорошо каждое из действий проводится отдельно, но и насколько хорошо они согласованы друг с другом.

Необходимо иметь в виду, что достижение высокого качества продукции, управление им на предприятии требуют, чтобы в цикле "разработка - производство" элементы, от которых зависит качество, были объединены на организованной, технически эффективной и экономически рациональной основе, начиная с проектирования продукции и кончая её обслуживанием в эксплуатации.

Это является и важнейшим условием всей идеологии работы в области качества и выражает главный смысл менеджмента качества в инновационных процессах.

Процесс работы по созданию и внедрению системы управления качеством, можно разделить на шесть этапов.

1. Анализ проблемы построения системы управления качеством - оценка, определение и обоснование целесообразности, возможности и необходимости создания системы или усовершенствования существующей.

2. Прогнозирование и планирования создания системы - определение целей системы, объектов проведения работы на основе данных, полученных в результате анализа; планирование направлений работы.

3. Построение системы управление качеством - собственно проектирование всей системы, её подсистем и элементов с целью достижения оптимальной информационной, технологической и экономической эффективности управления качеством.

4. Технологическое оснащение производственных процессов оборудованием - оснащение производства общезаводским, спецтехнологическим, контрольно-измерительным и испытательным оборудованием, изготовление инструмента и технологической оснастки необходимых для

функционирования системы.

5. Решение проблем качества в ходе комплексной технологической подготовки производства и проведение монтажных и пусконаладочных работ, выявление и устранение технологических ошибок в технологии и организации производства для обеспечения выполнения поставленных задач. Планировка цехов и участков, оборудование и оснащение рабочих мест и т.п.

6. Техническое обслуживание системы управления качеством - поддержание систем управление качеством ее в работоспособном состоянии.

Рассмотренный процесс соединяет воедино теорию и практику, оборудование и трудовые ресурсы производственного персонала, технологию и организацию производства, обеспечивая оптимальное, согласованное и эффективное функционирование системы.

Существует несколько характеристик этой системы служащей основой инновационного процесса которые определяют соответствие технологии поставленным требованиям; учитывают общий комплекс всех факторов, влияющих на работу системы; устанавливают специальные критерии в соответствии с которыми принимаются решения относительно изменения принятых требований или технологии; позволяют создать объективную структуру системы и дают возможность правильно оценить предпринятые действия.

Возможность построения таких систем возникла в результате развития ряда специализированных и взаимосвязанных отраслей знания, методология которых в целом была проникнута идеями реализации проблем качества. К ним относится:

- теория инноваций,

- инженерная экономика,

- менеджмент (в том числе менеджмент качества),

- маркетинг,

- возможности высокой, наукоемкой технологии,

- современные принципы технологии и организации производства,

-некоторые разделы инженерной психологии и эргономики - изучение влияния «человеческого фактора», психофизиологических и психологических факторов на работу человека,

-широкое внедрение информационных технологий в процесс разработки и производства.

Применение аналитических методов, базирующихся на перечисленных выше областях знаний, даёт возможность соединить воедино их теоретические и практические принципы для развития современной организации управления качеством в производстве.

Такое соединение воедино аналитических принципов в решении задач управления качеством позволяют:

-методы математического и статистического моделирования позволяют выявить так называемый "человеческий фактор", а также технологические и информационные факторы, влияющие на технологию и организацию производства, помогающие обеспечивать необходимый технический уровень изготовления деталей и сборочных единиц; определить структуру этих факторов; выбрать подходящую структурную модель инновационного производства;

-методы информационного моделирования позволяют исследовать реальную динамику оперативного управления производством, систем логистической издержки производства, а также систематически улучшать экономические, организационные и технологические параметры производства;

- экономические методы позволяют оценить экономическую эффективность всего производственного процесса;

- программирование позволяет разработать взаимосвязанные системы качественного производства деталей и сборочных единиц установить структуру и организацию технологических процессов;

- контроль "обратной связи" позволяет установить специфические технические особенности поиска и обработки информации, а также обеспечить контроль за технологическими маршрутами прохождения деталей и сборочных единиц в системе производства.

Однако опыт показывает, что современные сложные системы, к каким относится системы управления качеством, могут быстро терять свою эффективность в условиях стремительно развивающейся техники и технологии, если управление ими с самого начала не построено на совершенно новой инновационной основе, обеспечивающей получение ожидаемых прорывных результатов качества.

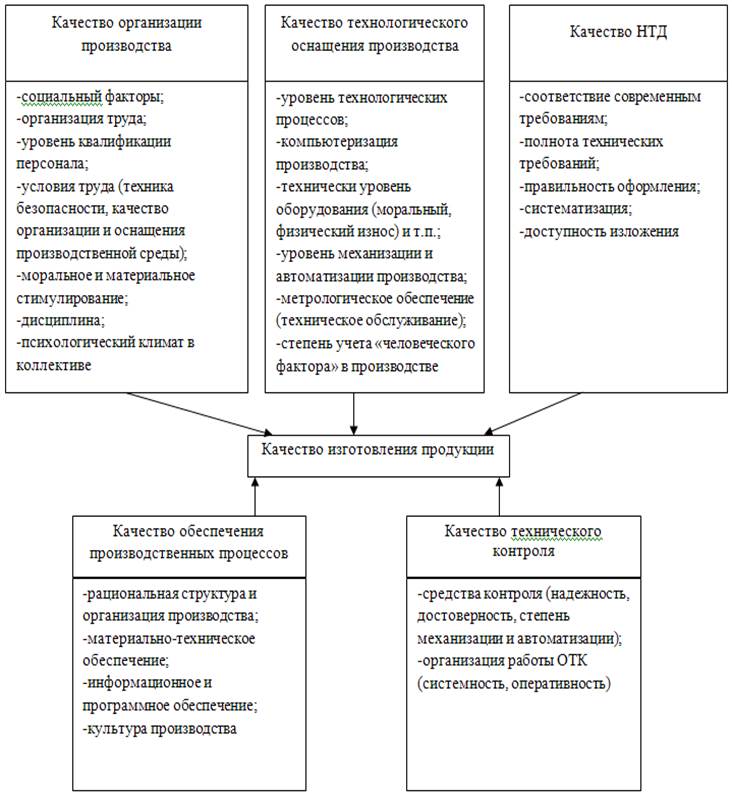

Комплексная схема структуры по обеспечению качества работ подобной инновационной производственной системы может быть представлена схемой показанной на рис. 1.

Рис 1. Комплексная схема структуры по обеспечению качества.

На основе анализа этой схемы нами были проработаны основные методы практического построения инновационных систем управления качеством.

Главным вопросом при этом является вопрос правильного учёта факторов, влияющих на качество, построение и систематическое совершенствование структуры и организации системы управления качеством является ключевой задачей в решении текущих и перспективных проблем создания современных, надёжных конкурентоспособных изделий. Факторы, влияющие на качество наукоемких изделий представлены на схеме показанной на рис. 2.

Рис.2. Схема факторов влияющих на качество изделий.

Как видно из схемы, технические, технологические и производственные факторы являются основными, определяющими качество современных наукоемких изделий.

Следует отметить, что весь инновационный производственный процесс от получения сырья и комплектующих до отгрузки готовых изделий потребителю представляет собой по-сути сложную технологическую систему - большую инновационную систему.

Анализ действующих в настоящее время на предприятиях систем управления качеством показывает, что многие из них возникли на основе случайных, не согласованных между собой принципов; они не имеют точной структуры и организации. На многих предприятиях несогласованность работы обслуживающего персонала в условиях сложных информационных потоков и принимаемых руководством решениями по качеству, вызывает самые разнообразные отрицательные последствия:

-приводят к созданию экономически неэффективных систем технологий и организации производства;

-вызывают слишком высокие издержки производства и т.п.

Только основываясь на анализе и учете рассмотренных выше факторов определяющих качество продукции можно решить задачу построения процесса инновационного проектирования и производства, и как следствие - эффективной системы управления качеством в инновационном процессе.

Анализ существующих подходов к построению систем управления качеством показывает, что в основе оптимальной практической структуры организации системы управления качеством должны лежать следующие основные принципы:

- оптимальное перераспределение функций управления качеством;

- оптимальная организация взаимодействия подразделений участвующих в управлении качеством;

- разработка системы для получения надежной и достоверной информации о качестве выпускаемой продукции;

- установление на каждом этапе разработки и процесса производства конкретных задач, связанных с решением проблем качества.

Система управления качеством, основанная на этих принципах, должна охватывать все стадии и этапы инновационного процесса - проектирование, производство, сбыт продукции и обслуживание потребителя (эксплуатацию изделия).

В целях успешного внедрения системы управления качеством, во всех подразделениях предприятия, начиная с конструкторского и кончая отделом сбыта, принимается план конкретных мероприятий по управлению качеством.

В решении проблемы обеспечения качества решающая роль принадлежит обеспечению контроля и испытаний изделий на всех стадиях и этапах их проектирования, производства и эксплуатации. Как известно, характеристики качества формируются, отрабатываются и проявляются на следующих стадиях: исследование, проектирование, производство и эксплуатация.

Стадия исследования и проектирования включает в себя проведение научно-исследовательских работ (НИР) и опытно-конструкторских работ (ОКР) по созданию изделия - и созданию комплекта конструкторской и технологической документации (текстовой и графической).

НИР – является начальным этапом всего комплекса работ по созданию изделия. Результатом выполнения НИР являются исходные данные для разработки технического задания на ОКР.

Основными задачами ОКР являются: разработка изделия, удовлетворяющего требованиям заказчика. Создание комплекта конструкторской и технологической документации (текстовой и графической), изготовление и испытание опытного образца.

Стадия производства включает в себя технологическую подготовку производства, постановку изделий на производство, организацию производства, - изготовление деталей, сборочных единиц и изделия в целом, настройку, регулировку и испытание изделия.

Стадия эксплуатации - ввод изделия в эксплуатацию, проведение комплекса опытной эксплуатации, пусконаладочных и регламентных работ у заказчика.

В этом смысле нами были предложены - упрощенная схема управления качеством.

На рис. 3. представлена упрощенная схема организации системы управления качеством на предприятии в связи с рассмотренными выше стадиями создания наукоемких изделий.

Система управления качеством должна предусматривать установление ответственности за качество продукции, охватывать регулирование технологического процесса, стоимостной контроль, проектирование продукции, производство, сбыт и т. д.

Основой успешного внедрения системы является рациональное распределение функций управления качеством, способствующее повышению качества на основе планирования работы всех подразделении.

Система проектирования, повышения и обеспечения качества продукции, предусматривает:

- качество, количество и время сбора необходимой информации;

- методику обработки данных;

- распределение ответственности (между производственными подразделениями и отдельными сотрудниками); создание условий, способствующих внедрению самоконтроля.

Таким образом, важно отметить, что управление качеством означает планирование уровня качества и его обеспечение с наибольшим экономическим эффектом для потребителя. Планирование и контроль качества осуществляется на всех стадиях инновационного производства. Организация управления, повышение квалификации персонала и т. д. играют важную роль в установлении, обеспечении и совершенствовании качества.  Рис.3.Упрощенная схема организации системы управления качеством

Рис.3.Упрощенная схема организации системы управления качеством

2020-07-01

2020-07-01 212

212