И ИХ ЭЛЕМЕНТЫ

для выполнения лабораторных работ

по дисциплинам «Детали машин и основы конструирования»,

«Детали машин», «Прикладная механика» и «Механика»

для студентов технических специальностей всех форм обучения

Севастополь

2019

УДК 621.833.1

Механические передачи и их элементы: Методические указания к лабораторным работам по дисциплинам «Детали машин и основы конструирования», «Детали машин», «Прикладная механика» и «Механика» для студентов технических специальностей всех форм обучения/ Сост: Неменко А.В., Пахалюк В.И., Поляков А.М., Рыжков А.И. – Севастополь: Изд – во СевГУ, 2019. – 72 с.

Целью методических указаний является оказание помощи студентам в выполнении лабораторных работ по дисциплинам «Детали машин и основы

конструирования», «Детали машин», «Прикладная механика» и «Механика»

Методические указания рассмотрены и утверждены на заседании кафедры «Техническая механика и машиноведение» 12 апреля 2019 г., протокол № 5.

Рецензент: к.т.н., профессор кафедры «Технологии машиностроения»

Харченко А.О.

Содержание

1 Изучение геометрии и кинематики цилиндрической зубчатой передачи.............5

1.1 Цель работы…………………………….…………………………..…..…..…....5

1.2 Цилиндрическая передача.....……………….……………………….……….....5

1.3 Оборудование и инструменты..……………...…………………..……..…..….14

1.4 Порядок выполнения работы..…………………...……………………….........14

1.5 План отчета…..………………………………………..…………………….….14

1.6. Перечень контрольных вопросов……………………………..………..….......14

Приложение 1А (обязательное) Таблицы отчета по лабораторной работе….........15

Приложение 1Б (справочное) Справочные данные……..…………………………..17

Приложение 1В (справочное) Пример чертежа цилиндрического зубчатого

колеса...………………………………..……………………….………….…..…….…20

2 Изучение конструкции и определение основных параметров редуктора

двухступенчатого цилиндрического………..…………………………..…..…..….21

2.1 Цель работы…………………………….………………...……….…....…...…21

2.2 Цилиндрические многоступенчатые редукторы.……………..…….....…….21

2.3 Оборудование и инструменты….…………………………………….........….24

2.4 Порядок выполнения работы….……………………………………………...24

2.5 План отчета.……………………………………………………….….…..…....25

2.6 Перечень контрольных вопросов.….………………………………….…..….25

Приложение 2А (обязательное) Таблицы отчета по лабораторной работе…….…26

Приложение 2Б (справочное) Справочные данные…..…………………....……......29

Приложение 2В (справочное) Примеры выполнения чертежей….…..………...….31

3 Изучение конструкции и определение основных параметров редуктора

червячного………………………………..……………….……………………..…..37

3.1 Цель работы………..…………………………….……………….........…....…37

3.2 Назначение и конструкция червячных редукторов...………………….….....37

3.3 Оборудование и инструменты…..…………………….………….…….…......43

3.4 Порядок выполнения работы…...………………………………..…...……....43

3.5 План отчета…..…….………………………………………..……………....…44

3.6 Перечень контрольных вопросов..………………………………..………..…44

Приложение 3А (обязательное) Таблицы отчета по лабораторной работе….....…45

Приложение 3Б (справочное) Справочные данные..……………………….…….....46

Приложение 3В (справочное) Примеры выполнения чертежей…….….….…........49

4 Изучение конструкции и системы условных обозначений подшипников

Качения.…………….………………………………………………..……..…..…...58

4.1 Цель работы..………………..……………………………………..…….….....58

4.2 Подшипники качения, их преимущества и недостатки...…..……….......…..58

4.3 Классификация подшипников качения и их конструкционные

особенности.……………………….……………………………………..........59

4.4 Обозначение основных размеров подшипников качения...…………....…...60

4.5 Система условных обозначений подшипников качения..….……….………61

4.6 Оборудование и инструменты..……….………………………………........…62

4.7 Порядок выполнения работы..………….……………………………..…..….62

4.8 План отчета..…….……………………………………………………...….…..63

4.9 Перечень контрольных вопросов..……….……………………………...…....63

Приложение 4А (обязательное) Таблицы отчета по лабораторной работе..….......64

Приложение 4Б (справочное) Классификация подшипников качения ……….......66

Приложение 4В (справочное) Эскизы подшипников качения...…………..…….....67

Библиография…..…………………………………………………………………..….70

ИЗУЧЕНИЕ ГЕОМЕТРИИ И КИНЕМАТИКИ ЦИЛИНДРИЧЕСКОЙ

ЗУБЧАТОЙ ПЕРЕДАЧИ

Цель работы

Целью работы является изучение основных геометрических и кинематических параметров цилиндрической зубчатой передачи и освоение конструкций элементов ее образующих.

Цилиндрическая передача

Цилиндрическая зубчатая передача представляет собой механизм, предназначенный для передачи непрерывного вращательного движения, в котором подвижными звеньями являются зубчатые колеса со взаимно параллельными осями, а контактирующие поверхности цилиндрические. Непрерывность передачи вращательного движения обеспечивается замкнутой системой зубьев колес, векторы линейных относительных скоростей которых направлены вдоль их общей касательной к линиям зубьев, лежащим на взаимокасающихся поверхностях, называемых начальными поверхностями. Концентрические окружности колес передачи, принадлежащие начальным поверхностям, называют начальными окружностями.

На основании теоремы о соотношении скоростей в высшей кинематической паре (контакт точечный или линейный), устанавливающей мгновенный центр вращения, общая нормаль в точке контакта сопряженных профилей зубьев колес, называемая полюсом зацепления W, делит расстояние между центрами вращения колес 1 и 2 на отрезки, обратно пропорциональные угловым скоростям w1 и w2. Эти отрезки являются радиусами начальных окружностей r w1 и r w2 колес 1 и 2, а их соотношение устанавливает параметры передаточной функции механизма, выраженные передаточным отношением i

i =w1 / w2=r w2 / r w1. (1.1)

Относительные линейные скорости на начальных окружностях равны

v w 1 = w1× rw1; (1.2)

v w2 = w2× rw2. (1.3)

В случае, когда величины линейных скоростей на начальных окружностях колес равны между собой, и угловые скорости w1 и w2 имеют неизменный характер, передаточная функция является величиной постоянной, что отражает основной закон зацепления, а вращательное движение будет равномерным.

При постоянном передаточном отношении расстояния между соседними профилями зубьев по начальным окружностям одинаковы, поэтому отношение числа зубьев z2 к числу зубьев z1 равно отношению длин их начальных окружностей и называется передаточным числом u 12, которое равно

u 12= z2 / z1=2p ∙r w2 / 2p ∙r w1 = r w2 / r w1. (1.4)

Номинальные передаточные числа цилиндрической зубчатой передачи u относятся к основным параметрам и регламентируются ГОСТ 2185 – 66.

Дискретная величина передаточного числа не всегда совпадает с аналоговым значением передаточного отношения

u 12= z 2/ z 1 = w ¢1/ w ¢2 = i¢ 12, (1.5)

где w ¢1 и w ¢2 – фактические значения угловых скоростей колес 1 и 2;

i¢ 12– скорректированное значение передаточного отношения пары колес.

Постоянство передаточного отношения обеспечивается формой взаимодействующих профилей зубьев колес 1 и 2. В основу их построения положено требование неизменности положения полюса зацепления по отношению к центрам вращения колес.

Распространение получили передачи с эвольвентным зацеплением, в котором сопряженные зубья имеют теоретический торцовый профиль, выполненный по эвольвенте – кривой, геометрическое место центров кривизны которой находится на другой кривой – эволюте. Эволюту называют основной окружностью с радиусом rb.

Схема образования зацепления с эвольвентным зубом показана на рисунке 1.1.

Рисунок 1.1 – Схема образования эвольвентного зацепления:

rw1, rw2 – радиусы начальных окружностей колес 1 и 2, соответственно;

rb1, rb2 – радиусы основных окружностей колес 1 и 2, соответственно;

atw – угол зацепления; aw – межосевое расстояние колес 1 и 2; W – полюс зацепления

Нормаль n – n к сопряженным профилям зубьев колес касается в точках А и В их основных окружностей и образует линию зацепления, которая проходит через полюс W, сохраняя неизменным свое положение, что свидетельствует о выполнении основной теоремы зацепления. Таким образом, основные окружности, развертки которых образуют эвольвентные профили зубьев, обеспечивают постоянство передаточной функции.

Радиусы начальных rw1, rw2 и основных rв1, rв2 окружностей колес 1 и 2 связаны зависимостями:

rw1 = rв1 / cos a tw, (1.6)

rw2 = rв2 / cos a tw. (1.7)

Расстояние между центрами вращения аw, называемое межосевым расстоянием, рассчитывают по формуле

аw = rw1+ rw2 = (rв1 + rв2)/ cos atw. (1.8)

Межосевое расстояние относится к основным параметрам зубчатых цилиндрических передач и регламентируется ГОСТ 2185-66.

Острый угол в главном сечении эвольвентной цилиндрической зубчатой передачи между линией зацепления и прямой, перпендикулярной к межосевой линии называют углом зацепления a tw

cos a tw = a∙cos a t / aw, (1.9)

где a – делительное межосевое расстояние; a t – угол профиля.

Угол профиля зуба a t - это о стрый угол в выбранном сечении между касательной к профилю зуба в данной точке и линией кратчайшего расстояния по поверхности сечения от этой точки до оси зубчатого колеса.

Угол профиля зуба a t - это о стрый угол в выбранном сечении между касательной к профилю зуба в данной точке и линией кратчайшего расстояния по поверхности сечения от этой точки до оси зубчатого колеса.

tg at =(tg a/ cos b), (1.10)

где b –угол наклона зуба, a – угол главного профиля (a=20°).

Различают делительный, начальный и другие углы профиля.

Согласно ГОСТ 16530 – 83 установлены концентрические окружности: делительная, начальная, вершин, впадин и др.

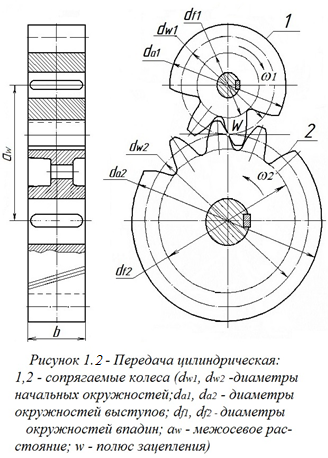

Структурная схема цилиндрической передачи представлена на рисунке 1.2.

Расстояние между одноименными профилями соседних зубьев по дуге концентрической окружности зубчатого колеса называют окружным шагом рt.

Различают делительный p, начальный pw и другие окружные шаги зубьев, соответствующие делительной, начальной и другим концентрическим окружностям зубчатого колеса.

Расстояние между одноименными линиями соседних зубьев по линии пересечения плоскости осевого сечения зубчатого колеса с его делительной, начальной или однотипной соосной поверхностью называют осевым шагом рx.

Кратчайшее расстояние по делительной, начальной или однотипной соосной поверхностью зубчатого колеса между одноименными теоретическими линиями соседних зубьев называют нормальным шагом рn.

При передаче непрерывного движения двумя сопряженными колесами одноименные шаги в зацеплении одинаковы для обоих колес.

Линейная величина в p раз меньшая окружного рt (осевого рx, нормаль-

ного рn) шага зубьев называется окружным модулем зубьев mt (осевым mх, нормальным m n). Различают делительный, начальный и другие окружные (осевые, нормальные) модули, соответствующие делительному, начальному и другим (осевым, нормальным) шагам. Числовые значения модулей для эвольвентных цилиндрических зубчатых колес устанавливает ГОСТ 9563 – 60.

Очертания зуба в нормальном сечении по исходной зубчатой рейке регламентирует ГОСТ 13755 – 2015, в котором описан нормальный номинальный исходный контур эвольвентных цилиндрических зубчатых колес с модулем от 1 мм и более, с терминами и обозначениями по ГОСТ 16530–70 и ГОСТ 16531–70. Форма и размеры исходного контура даны на рисунке 1.3.

Рисунок 1.3 – Исходный контур зубчатой рейки:

а) пара исходных контуров; б) исходный контур с модификацией профиля головки зуба;

Параметры и коэффициенты исходного контура имеют следующие значения: a – угол главного профиля (a =20° ); ha* – коэффициент высоты головки зуба (ha*=1); hl – глубина захода (hl =2× h a*× m); с * – коэффициент радиального зазора в паре исходных контуров (с*=0,25); rf* - коэффициент радиуса кривизны переходной кривой (rf*= 0,4× m).

Для обеспечения плавного вхождения зубьев в зацепление и уменьшения динамической нагрузки предусматривается срез профиля на вершине зубьев.

Исходные контуры, характеризующие зацепление колес с наклонным зубом, соответствуют контуру рейки со стандартным контуром в нормальном сечении.

Рисунок 1.4 – Контур рейки с наклонным зубом

В рейке с наклонным зубом b различают величину шага в зависимости от вида секущей плоскости, в которой он рассматривается:

- торцевой шаг рt

pt = p / cos b; (1.11)

- нормальный шаг рn

рn = p t∙ cos b; (1.12)

- осевой шаг рx

рx =p∙ m / cos b. (1.13)

На основании вышеприведенных зависимостей определяют модули:

- нормальный

m n= р n/p; (1.14)

- торцовый

m t = р t/p = m n/ cosb (1.15)

- осевой

mx = рx/p = m t/t gb = m n/ sinb. (1.16)

Начальная окружность колеса, на которой шаг равен шагу зубчатой рейки, носит название делительной окружности колеса.

Делительная окружность – это концентрическая окружность, принадлежащая соосной поверхности колеса, которая является базой для определения элементов зубьев и их размеров.

В случае, когда делительные окружности колес совпадают с их начальными окружностями основные параметры колес рассчитываются по следующим зависимостям:

- диаметры делительной d и начальной dw окружностей

d = dw = m × z / cos b; (1.17)

- диаметр окружности выступов dа

dа = d +2× hа = d +2× m, (1.18)

где hа – высота головки зуба, которая равна hа = hа* m;

- диаметр окружности впадин d f

df = d –2× hf = d –2,5× m, (1.19)

где hf – высота ножки зуба, которая равна hf =1,25 m;

- диаметр основной окружности db

db = d cosat

- ширина венца колеса b

b = Yba ∙ aw, (1.20)

где Yba – коэффициент ширины, численные значения которого устанавливает

ГОСТ 2185 - 66.

- делительное межосевое расстояние

a=(z1+z2)m/2cos b (1.21)

Начальные и делительные окружности колеса могут и не совпадать. В этом случае начальные и делительные плоскости производящей рейки также не совпадают (рисунок 1.5).

Рисунок 1.5 – Зацепление зубчатого колеса с инструментальной рейкой:

Д.П. – делительная прямая; Н.П. – начальная прямая

Расстояние между делительной и начальной плоскостями рейки называют

смещением исходного контура. Отношение этого смещения к модулю называется коэффициентом смещения и обозначают x (х 1 и х 2 соответственно для шестерни и колеса). Смещение считается положительным, если делительная плоскость рейки не пересекает делительной поверхности зубчатого колеса, и отрицательным, если пересекает делительную поверхность зубчатого колеса.

С ростом x толщина зуба sa на дуге окружности da уменьшается и увеличивается у основания, а активный участок профиля зуба удаляется от основной окружности db. Диаметры основных db и делительных d окружностей при этом не меняются.

Смещение, при уменьшении которого возникнет подрезание зубьев, называют наименьшим смещением исходного контура и обозначают xmin

xmin =1 – (z × sin 2 at/2× cos b). (1.22)

Наименьшее число зубьев z min, свободное от подрезания

zmin = 2× h а*/ sin 2 a. (1.23)

Подрезания зубьев не будет, когда соблюдаются условие

z ³ 2×(h а* –x)/ sin 2 a. (1.24)

При нарезании зуба инструментом со стандартными параметрами и отсутствии смещения наименьшее число зубьев колеса, свободное от подрезания z min»17.

Максимальная величина коэффициента смещения x max устанавливается из условия отсутствия заострения зуба: sa ³ 0,25× m – при однородной структуре материала, sa ³ 0,4× m – при поверхностном упрочнении зубьев. При этом нормальная толщина зуба по поверхности вершин вычисляется по формуле

sa = da× cosba × [(0,5×p+ 2 x × tg a)/ z + inv a t – i nv a a), (1.25)

где inv a t – эвольвентный угол профиля (при b=0 inv at =inv a); i nv a a – эвольвентный угол профиля в точке на окружности вершин

a a = arccos (db /da), (1.26)

Отношение суммы смещений к нормальному модулю цилиндрического зубчатого колеса называют коэффициентом суммы смещений x å. При заданном межосевом расстоянии aw и числах зубьев колес z 1 и z 2 для эвольвентной передачи внешнего зацепления коэффициент суммы смещений xå пары колес устанавливают по формуле

x å = (z 1 + z 2) (inv a tw – inv at) / (2× tg a), (1.27)

где inv atw – эвольвентный угол зацепления передачи в торцовом сечении (при b=0 atw = inv a w).

Разбивку значений x å на составляющие x 1 и x 2 производят по рекомендациям соответствующих нормативных документов. Разность межосевого расстояния aw цилиндрической зубчатой передачи со смещением и ее делительного межосевого расстояния a называют воспринимаемым смещением.

Отношение воспринимаемого смещения к нормальному модулю цилиндрического зубчатого колеса называют коэффициентом воспринимаемого смещения y.

Разность между суммой смещений и воспринимаемым смещением называют уравнительным смещением, а его отношение к расчетному модулю – коэффициентом уравнительного смещения D y.

На рисунке 1.6 изображено зацепление двух колес со смещением исходного контура.

2020-06-29

2020-06-29 954

954