Нанесенная на КП паяльная паста подвергается конвекционному нагреву с изменением температуры во времени. Характер изменения температуры зависит от многих факторов и называется термопрофилем пайки.

Термопрофиль выбирается (настраивается) в зависимости от конструктивных особенностей компонентов, установленных на ПП (чип-компоненты, ИМС различных типов), вида припоя (свинцовый, бессвинцовый) и состава паяльной пасты, наличия на ПП конструктивных элементов пространственной компоновки (радиаторы, разъемы различных типов, монтажные колодки).

Термопрофиль пайки оплавлением можно разделить на несколько зон (Рис. 10):

· предварительный нагрев модуля;

· выдержка с небольшой скоростью изменения температуры до уровня температуры

· интенсивное плавление шариков припоя после перехода линии ликвидуса с достижением допустимой пиковой температуры (оплавление);

· охлаждение полученных контактных соединений (охлаждение).

Рисунок 10.– Термопрофили пайки оплавлением припоя.

примечание: "вымачивание" читать "выдержка"

В зоне предварительного нагрева Т1 происходит прогрев всего модуля с установленными компонентами со скоростью 2-4oC/сек до температуры в пределах 100-160oC. Скорость изменения температуры предварительного нагрева определяется теплоемкостью модуля, количеством и размером установленных компонентов и характером их размещения на ПП. При пайке крупногабаритных компонентов (BGA) к общему нагреву добавляют локальный селективный нагрев компонента.

На этапе предварительного нагрева из пасты удаляется влага, испаряются летучие компоненты и выравнивается температура по поверхности модуля. Бессвинцовые пасты требуют более высокой температуры предварительного нагрева (150 – 200oC). Скорость подъема температуры на этом этапе уменьшается в конце до 1-2oC/сек. После этого термопрофиль переходит в стадию выдержки (soak) Т2.

Скорость изменения температуры в конце этапа предельно низкая, и температура приближается к температуре начала разрушения кристаллической структуры шариков припоя, т.е. к температуре ликвидуса.

На этапе “оплавления” Т3 температура увеличивается со скоростью 1-3oC/сек, достигает 183oC и превышает данную температуру плавления для свинцовых припоев и 217oC для бессвинцовых припоев. Время действия температуры на компоненты на этом этапе 30-90 секунд. Следует отметить, что бессвинцовые припои отличаются высокими температурами оплавления (240-260oC). Максимальная температура должна быть ниже тестовой температуры уровня чувствительности корпуса компонента и температуры повреждения ПП.

Существует понятие нижний и верхний предел пиковой температуры – технологическое окно процесса оплавления: оно составляет 35oC для обычных (свинцовых) и 10-20oC для бессвинцовых припоев.

Зона охлаждения в термопрофиле пайки обеспечивает образование контактных соединений определенной структуры, зернистости и механической прочности. Это достигается контролем и управлением скоростью воздушного потока в соответствующих зонах печи, расположением нагревательных элементов и определенной шириной конвейера, перемещающего модули. Рекомендуемая скорость охлаждения воздушным потоком составляет 3-4oC/сек до температуры в зоне 130oC и далее может быть увеличена. Основное внимание уделяется отсутствию избыточных напряжений в плате модуля и корпусах BGA микросхем.

Современные конвейерные печи оплавления с применением принудительной конвекции обеспечивают качественную пайку собранного модуля независимо от габаритов и высоты компонентов, цвета и текстуры их поверхностей.

Источник http://elinform.ru/articles_2.htm

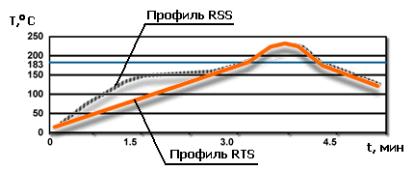

Современные многозонные конвейерные печи оплавления с применением принудительной конвекции обеспечивают быстрый и контролируемый прогрев собираемого модуля, независимо от различий в высоте ЭК, цвете и текстурах их поверхностей. Также практически отсутствуют эффекты затенения и заметный градиент температур между различными областями ПП, что в значительной степени снижает необходимость длинного этапа выдержки. Вследствие этого для современных конвекционных печей и паст с не требующими отмывки флюсами все более широко применятся отличный от показанного на рис. 1 традиционного RSS (Ramp – Soak – Spike, «наклон – выдержка – пик») оптимизированный тип профиля, названный RTS (Ramp – To – Spike, «наклон – пик»). Сравнение профилей приведено на рис. 5.

Рис.11. Сравнение профилей оплавления RSS и RTS. Источник: David Suraski. The Benefits of a Ramp-to-Spike Reflow Profile/Surface Mount Technology (SMT) – 2000

Подъем температуры до пиковой представляет собой линейный участок, на котором происходит нагрев модуля, удаление из пасты летучих составляющих, активизация флюса и выравнивание градиентов температур на поверхности платы. Первые 90 секунд подъема участок должен быть строго линейным (скорость 0,6-1,8oC/сек). При этом 2/3 профиля должны лежать ниже линии 150oC. Пиковая температура в зоне оплавления должна поддерживаться на уровне 215 ±5oC. Как и для профиля RSS продолжительность процесса оплавления при подъеме температуры до пиковой должна составлять 3,5-4 минуты. В случае применения RTS-профиля, по сравнению с RSS, ожидается меньшее количество проблем с паяемостью ЭК, что обусловлено поддержанием активности флюса на протяжении всего длинного этапа предварительного нагрева. Этот термопрофиль обеспечивает меньшую вероятность термического удара и рекомендуется для бессвинцовой пайки компонентов.

После операции пайки, в зависимости от типа применяемой пасты, плата может подвергаться отмывке и сушке.

Практическая часть

2020-07-12

2020-07-12 328

328