В домашних условиях для зенкерования углублений (например, под головки болтов или для изменения диаметра отверстия в большую сторону) подойдет и простое сверло, закрепленное в электрическую или даже в ручную дрель. В производственных же масштабах зенкерование – операция, которая требует немалой мощности и точности используемого оборудования. Именно поэтому в условиях производства для выполнения зенкерования, как, собственно, и зенковки, используют оборудование:

· токарное (чаще всего);

· сверлильное (не менее часто);

· расточное (нередко, как одну из вторичных операций);

· агрегатное (как вторичную операцию автоматизированной линии);

· вертикальное или горизонтальное фрезерное (редко).

В процессе обработки отверстия, полученного в изделии в процессе его литья, желательно прежде расточить его резцом примерно на 5–10 миллиметров в глубину для того, чтобы зенкер принял правильное первоначальное направление.

При обработке изделий из стали рекомендуется применять смазочно-охлаждающие жидкости. Процесс зенкерования чугуна и цветных металлов охлаждения не требует. Правильный подбор металлорежущего инструмента, используемого как для зенкования, так и для зенкерования, – очень важный этап. Для этого обращают внимание на определенные факторы:

1. Тип инструмента подбирается в зависимости от материала детали, характера проводимой обработки. Должны также учитываться месторасположение отверстия, серийность выполняемых процессов.

2. Исходя из заданных глубины, диаметра, необходимой точности обработки, подбирают размер инструмента для зенкерования и зенковки.

3. Конструкцию зенкера и зенковки определяют по способу крепления инструмента на станке.

4. Материал инструмента для выполнения зенкерования или зенковочной операции зависит от материала обрабатываемой детали (например, существуют зенковки специально для работ по дереву), интенсивности режима работы и некоторых других факторов.

Зенкерование на вертикально сверлильном станке с ЧПУ

Зенковка по металлу!

Зенковка по металлу!

Зенкер выбирают по справочникам или руководствуясь таким нормативным документом, как ГОСТ 12489-71. Инструмент должен соответствовать определенным техническим условиям применения, что также оговаривает ГОСТ 12489-71.

· Изделия, изготовленные из конструкционной стали, с отверстиями до 40 миллиметров в диаметре обрабатываются зенкером, изготовленным из быстрорежущей стали, имеющим диаметр соответственно 10–40 миллиметров и 3–4 зуба.

· Для изделий из труднообрабатываемых и закаленных сталей при расточке применяют оснастку с твердосплавными пластинками диаметром 14–50 миллиметров и имеющую 3–4 зуба.

· В изделиях из конструкционной стали отверстия до 80 миллиметров диаметром растачивают зенкером из быстрорежущей стали, применяя насадные головки диаметром 32–80 миллиметров.

· В изделиях из цветных металлов и чугуна для расточки глухих отверстий применяют перовой зенкер.

· Глухие отверстия диаметром 15–25 миллиметров обрабатывают специальным инструментом для зенкерования, в корпусе которого имеется канал, по которому подается смазочно-охлаждающая жидкость в зону резания.

Необходимым условием при зенкеровании является соблюдение припусков. Диаметр выбранного инструмента в итоге должен совпасть с конечным диаметром отверстия после обработки. Когда после зенкерования планируется выполнение развертывания отверстия, диаметр инструмента уменьшают на 0,15–0,3 миллиметра. Если же намечено черновое растачивание либо сверление под зенкерование, необходимо оставлять припуск на сторону величиной от 0,5 до 2 миллиметров.

Зенкерование – намного более производительный процесс, чем обработка резцами. Скорость резания для зенкера из быстрорежущей стали близка к процессу сверления, а подачи – выше в 2,5–3 раза. Именно поэтому процесс зенкерования происходит быстрее, чем процесс сверления.

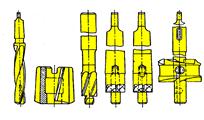

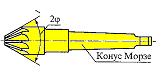

Зенкеры: Выбор конструкции зенкера и материала рабочей

части в значительной степени зависит от обрабатываемого

части в значительной степени зависит от обрабатываемого

материала и параметров обрабатываемого отверстия:

* зенкеры из быстрорежущей стали, имеющие три-четыре

зуба и диаметр от 10 до 40мм, применяются для обработки

отверстий в заготовках из конструкционной стали;

* зенкеры, оснащенные пластинами из твердого сплава,

имеющие три-четыре зуба и номинальный диаметр от 14

а б в г д е до 50мм, используются при обработке отверстий в

а-спиральный цельный; б-насадной; заготовках из труднообрабатываемых и закаленных сталей;

в- цилиндрический; г- со сменно * зенкеры с насадными головками из быстрорежущей

составляющей; д- сборный; е- двусторонний стали номинальным диаметром от 32 до 80мм

предназначены для обработки отверстий в заготовках из

63

63

конструкционных сталей;

* перовые зенкеры служат для обработки глухих отверстий в заготовках из чугуна и цветных

металлов;

* для обработки глухих отверстий диаметром от 15 до 25мм применяется специальный зенкер, у которого в корпусе выполнено специальное отверстие для подачи СОЖ в зону резания.

Зенковки и цековки предназначены для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки.

Зенковки и цековки предназначены для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки.

Зенковки для обработки отверстий под цилиндрические

головки винтов изготавливаются с цилиндрическим и

головки винтов изготавливаются с цилиндрическим и

коническим хвостовиком. Зенковки с цилиндрическим

хвостовиком выпускаются диаметром 15; 18; 20; 22 и 24мм; а

зенковки с коническим хвостовиком – диаметром 15; 18; 20; 22

зенковки с коническим хвостовиком – диаметром 15; 18; 20; 22

24; 26; 30; 32; 33; 34; 36 и 40мм.

Зенковки для обработки конических углублений с углами

60, 90 и 120º также изготавливают с цилиндрическим,

60, 90 и 120º также изготавливают с цилиндрическим,

и с коническим хвостовиком. Зенковки с цилиндрическим хвостовиком

изготавливают диаметром 8; 10; 12; 16; 20; 25мм, а с коническим

хвостовиком – диаметром 16; 20; 25; 31,5; 40; 63 и 80мм.

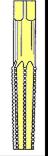

Развертки бывают цилиндрические и конические.

Развертки бывают цилиндрические и конические.

Конические развертки предназначены для развертывания конусных

отверстий. Ручные развертки приводят во вращение ручным воротком.

отверстий. Ручные развертки приводят во вращение ручным воротком.

На рабочей части развертки имеется от 6 до 14 нарезанных зубьев, вдоль которых

расположены канавки; зубья служат для образования режущих кромок и отвода

наружу снимаемой стружки. Нижняя конусная часть развертки снимает стружку, а

верхняя – калибрующая – направляет развертку и окончательно калибрует отверстия.

Ручные развертки на своей хвостовой части имеют квадратный конец для

вращения их с помощью воротка. На машинных развертках хвостовик конусный.

Для обработки конических отверстий используют комплект конических разверток

из трех штук: черновая (обдирочная), промежуточная и чистовая развертки. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

из трех штук: черновая (обдирочная), промежуточная и чистовая развертки. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

Для более чистой обработки поверхности отверстий и охлаждения инструмента при

развертывании просверленные отверстия в стали смазывают минеральным маслом, в

меди – эмульсией, в алюминии – скипидаром, а в латуни и бронзе отверстия

развертывают без смазывания.

Отверстия развертывают вручную следующим способом. Деталь прочно укрепляют в тисках. В отверстие детали вставляют развертку, чтобы ось развертки совпала с осью отверстия. Затем начинают вращать вороток с разверткой вправо, плавно подавая его вперед. Развертку вращают только в одну сторону.

2020-07-12

2020-07-12 97

97