Государственное образовательное учреждение высшего профессионального

Образования

Московский государственный открытый университет

Им. В.С. Черномырдина (ГОУ ВПО МГОУ)

ОТЧЕТ

Мероприятие № Н 5.4-1Подготовка сотрудников предприятий: «ИПУ имени В.А. Трапезникова РАН», «ФГУП «НИИ«Квант»», ОАМО «ЗИЛ», ОАО «Филит» по вопросам современных информационных технологий на основе реализации новейших разработок

Раздел 5.4.1.4. Организация инновационно-образовательной деятельности в центре: «МГОУ–Московский трубный завод ОАО «Филит», ориентированной на повышение квалификации специалистов предприятия, для улучшения качества сварных труб»

г. Москва 2011 г.

Список исполнителей

1. Шаталов Р.Л., д.т.н., проф., зав. кафедрой – введение, подразделы

1 (5.4.1.4.1); 2 (5.4.1.4.2).

2. Верхов Е.Ю., к.т.н., профессор – подразделы 2.1; 2.2.

3. Алдунин А.В., к.т.н., доцент – подразделы 1.1; 1.2.

4. Литвинова Н.Н. к.т.н., доцент – подразделы 1.1.2; 1.1.3; 1.2.

5. Морозов Ю.А., к.т.н., доцент – подразделы 2.1; 2.2.

6. Босхамджиев Н.Ш., к.т.н., профессор – подраздел 1.2.

7. Жильцов А.Я. к.т.н., доцент – подразделы 1.1; 1.2.

8. Ивлев С.А., к.т.н., доцент – подраздел 1.1.2; 1.1.3.

9. Филимонов А.Н., аспирант – оформление НИМ, НОМ и протоколов

семинаров.

10. Латушкина Н.Н., инженер – оформление НИМ, НОМ и протоколов

семинаров.

11. Рождественская М.Б. – начальник ПФУ – подразделы 1 (5.4.1.4.1);

2 (5.4.1.4.2).;

12. Афанасьев А.Д. – к.э.н., профессор, директор издательства МГОУ –

подразделы 1 (5.4.1.4.1); 2 (5.4.1.4.2).

РЕФЕРАТ

Ключевые слова: стальные сварные трубы, подкат, трубосварочные агрегаты, системы автоматического контроля размеров листа и полосы, образовательные услуги, алгоритмы и математические модели, Московский трубный завод (МТЗ ОАО «Филлит»).

Выполнен комплекс работ по оказанию научно-образовательных услуг Московскому трубному заводу (МТЗ ОАО «Филлит»). Промежуточный отчет состоит из введения и двух глав (разделов), изложенных на 101 стр. машинописного текста, содержит 38 рис., 1 табл.

Во введении обоснована необходимость создания на МТЗ системы освоения специалистами завода новых технологий, оборудования и систем автоматизации для улучшения условий труда и качества сварных труб из стальных полос. В первом разделе приведен новый научно-информационный материал (НИМ) «Современные микропроцессорные измерители толщины стальных полос» и протоколы проведения двух семинарных занятий на ОАО «Филит» по изучению НИМ, в которых приняло участие более 70 жителей Москвы.

Во втором разделе приведен новый научно-образовательный материал (НОМ) «Формовка, сварка и прокатка стальных сварных труб» и протоколы проведения двух семинарных занятий на ОАО «Филит» по изучению НОМ и современных информационных технологий, в которых приняло участие более 60 жителей Москвы из числа специалистов ОАО «Филит» и других организаций города Москвы: МГВМИ, ММЗ «Серп и Молот», ВНИИПИСАУ, МПУ РАН.

Всего было организовано и проведено 4 семинарных занятия, в которых приняло участие 130 жителей Москвы.

Содержание

Стр.

Введение …………………………………………………………………….. 6

1. (5.4.1.4.1) Создание системы освоения новой измерительной техники

и обучения в использовании компьютерных систем и приборов

входного контроля качества стальных заготовок……………………… 10

1.1. Научно-информационный материал (НИМ) «Современные

микропроцессорные измерители толщины стальных полос» ……. 10

1.1.1. Классификация методов измерений приборов и систем

автоматического контроля………………………………………… 10

1.1.2. Структурные схемы. Статические и динамические характеристики

средств измерений…………………………………………………. …. 12

1.1.3. Измерительные преобразователи……………………………………. 16

1.1.4. Измерительные схемы дистанционной передачи показаний…........... 27

1.1.5. Показывающие и регистрирующие измерительные приборы………. 31

1.1.6. Измерение линейных размеров проката……………………………….. 36

1.1.7. Рекомендуемая литература…………………………………………… 50

1.2. Проведение семинаров по теме «Традиционные и современные

технические средства контроля толщины стальных полос» на

Московском трубном заводе ОАО «Филит» (МТЗ ОАО «Филит»)… 52

2. (5.4.1.4.2) Создание системы изучения современных и ресурсо-

сберегающих технологий производства сварных прямошовных

труб из стали …………………………………………………………….. 56

2.1.Научно-образовательный материал (НОМ) «Применение

информационных систем при формовке, сварке и прокатке стальных

сварных труб»…………………………………………………………… 56

2.1.1. Теоретическое введение……………………………………………… 56

2.1.2. Адаптивная система управления прокатки труб……………………. 59

2.1.3. Принцип работы системы и схема расположения датчиков………. 62

2.1.4. Обработка исходных данных………………………………………… 75

2.1.5. Построение и использование модели……………………………….. 78

2.1.6. Лазерное измерение толщины стенки………………………………. 82

2.1.7. Рекомендуемая литература…………………………………………… 90

2.2. Проведение семинаров по теме «Традиционные и современные

технологии производства сварных труб» на Московском трубном

заводе ОАО «Филит» (МТЗ ОАО «Филит»)…………………………... 91

Приложение:………………………………………………………………….. 101

1. Договор МГОУ с ОАО «Филит»…………………………………..

ВВЕДЕНИЕ

В соответствии с договором №4 от 12 августа 2011 г. между Ассоциацией московских вузов и Московским государственным открытым университетом с целью выполнения мероприятия Н5.4-1, раздел 5.4.1.4 «Организация инновационно-образовательной деятельности в центре: «МГОУ–Московский трубный завод ОАО «Филит», ориентированной на повышение квалификации специалистов предприятия, для улучшения качества сварных труб» создан научно-образовательный коллектив (НОК). НОК, созданный при кафедре «Металлургия, металловедение и обработка металлов давлением» (ММиОМД) МГОУ, осуществлял свою деятельность в течение 2011 г. на базе одного из старейших московских предприятий – Московского трубного завода «Филит».

ОАО Московский трубный завод «Филит» вошел в число действующих предприятий 29 июля 1932 года, как предприятие по производству водогазопроводных труб для нужд городского хозяйства Москвы. Завод получил первоначальное название «Красная труба». Трубы изготавливались методом печной сварки, протягиванием нагретой полосы металла (штрипса) через воронку.

В конце 30-х годов прошлого века, в связи с развитием автомобилестроения, на заводе впервые был освоен выпуск электросварных труб. Эти трубы изготавливались на непрерывном агрегате путем подачи рулонной полосы заданной ширины, размотки рулона в потоке агрегата, формовки полосы в трубную заготовку, сварки продольных кромок заготовки методом сопротивления, калибровки трубы и разрезки ее на мерные длины в потоке агрегата. Для обеспечения производства сварных труб качественной заготовкой – лентой на заводе был построен лентопрокатный цех в составе прокатных станов дуо и кварто, печей с защитной атмосферой и агрегатов продольной резки ленты (штрипса) на полосы заданной ширины.

В военное время, 1941–1945 годы, оборудование завода частично было эвакуировано на Урал, а завод выпускал продукцию для ремонта и эксплуатации военной техники, в том числе детали снарядов и мин.

В послевоенные годы на заводе были установлены трубоэлектросварочные агрегаты, отечественные типа АШТ 60 и импортные американской фирмы «Йодер», а так же агрегаты продольной резки ленты взамен устаревшего оборудования печной сварки труб.

В начале 50-ых годов ХХ в. было освоено производство волоченых труб для карданных валов автомобилей по ГОСТ 5005 и волоченых труб малых диаметров по ГОСТ 10707 и ТУ. Для обеспечения производства таких труб на заводе были установлены волочильные станы и термические печи секционная и роликовая с защитной атмосферой. С целью расширения сортамента продукции на заводе были проведены работы по освоению производства труб из высоколегированных нержавеющих сталей методом аргонно-дуговой сварки (АДС).

В начале 60-ых годов в связи с возникновением потребности в трубах для химической промышленности, на заводе был построен новый цех по производству труб из высоколегированных сталей и сплавов оснащенный трубоэлектросварочными агрегатами аргоно-дуговой сварки «10–32», «10–60», «19–102» и станами холодной прокатки, в том числе станами ХПТР «8–15» и «15–30», печью для термообработки и отделением для химической обработки труб.

В 70–90-е годы в связи с дальнейшим развитием техники и появлением новых отраслей — потребителей труб, на заводе была проведена очередная реконструкция с установкой новых импортных трубоэлектросварочных агрегатов для производства труб из углеродистых и низколегированных сталей («10–30» с применением постоянного тока, «10–60» и «25–83» с применением токов высокой частоты), станов холодного редуцирования труб в потоке, а также трубоэлектросварочного агрегата «10–38» для сварки труб токами высокой частоты. Были приобретены два новых волочильных стана усилием 12,5 и 32 тонны, новые печи с защитной атмосферой и новое отделочное оборудование.

Для производства труб из высоколегированных сталей диаметром 8–25 мм., необходимых при изготовлении трубчатых электронагревателей (ТЭН), на заводе установили и ввели в эксплуатацию четыре трубоэлектросварочных агрегата изготовленных в Японии.

Был установлен новый трубоэлектросварочный агрегат «20–76» для производства труб из углеродистых сталей, оснащенный новой системой формовки и калибровки труб (ЦТА), разработанный австрийской фирмой «Фест-Альпина».

Для обеспечения трубоэлектросварочных агрегатов высококачественной заготовкой установлены три новых агрегата продольной резки.

Наличие современного оборудования и высококвалифицированных кадров позволило в 1999 году внедрить на заводе систему качества, предусматривающую контроль планирования и ведения производственного процесса и контроль продукции. Система качества Московского трубного завода «Филит» по представлению аудиторов германской фирмы «Тюфф-Байерн» сертифицирована согласно международному стандарту серии ISO 9001.

Техника и технология на заводе развивается динамично в связи с расширением сортамента и повышением требований к качеству и увеличению выпуска новых видов труб.

Появление новой техники, в том числе компьютеризированной, усовершенствованных технологий производства труб, современных методов и средств контроля показателей качества металла требует создания системы образовательной деятельности, направленной на повышение квалификации специалистов МТЗ «Филлит», численный состав которого составляет около 250 чел.

Работы коллектива МГОУ на МТЗ «Филлит» начались в конце 2010 г. после заключения договора № 5/3 от 15.09.2010 г. о создании научно-образовательного центра на предприятии.

По согласованию со специалистами предприятия была составлена программа работ, которой в 2011 г. предусмотрены разработка и создание научно-образовательного и научно-информационного материалов, а также проведение на ОАО «Филит» семинарских занятий по изучению инновационных средств контроля и расчета параметров формовки и прокатки круглых сварных труб.

В отчете приведены результаты деятельности НОК (руководитель д.т.н., проф. Шаталов Р.Л.) по выполнению раздела 5.4.1.4 договора между АМВ и МГОУ.

1. (5.4.1.4.1) Создание системы освоения новой информационно-измерительной техники и использования компьютерных систем и приборов входного контроля качества стальных заготовок

1.1. Научно-информационный материал (НИМ) «Современные компьтеризированные измерители толщины стальных полос»

Авторы: Шаталов Р.Л., Алдунин А.В., Морозов Ю.А., Жильцов А.Я., Литвинова Н.Н.

1.1.1. Классификация методов измерений приборов и систем автоматического контроля

Методы измерений подразделяются по способу сопоставления контролируемой физической величины с мерой на метод непосредственной оценки и метод сравнения. Первый метод характеризуется тем, что значение измеряемой величины определяется по шкале прибора непосредственной оценки, заранее проградуированного в единицах измеряемой величины. По этому методу работают, например, амперметры, вольтметры, широко известные бытовые и медицинские жидкостные и ртутные термометры и многие другие приборы. Второй метод отличается тем, что в процессе каждого измерения осуществляют одновременное или неодновременное сравнение двух однородных независимых друг от друга величин — известной (меры) и измеряемой. Сравнение может быть непосредственным или осуществляемым через другие величины, однозначно связанные с первыми. Простейшим примером реализации метода сравнения может служить измерение длины детали путем сравнения с линейкой.

Разновидностями метода сравнения являются разностный (дифференциальный), нулевой и метод совпадения. При разностном методе производят сравнение и уравновешивание меры и контролируемой величины, но не до нуля, а с небольшой разностью, которая оценивается измерительным прибором — указателем разности, и по оценке этой разности судят о величине измеряемой величины. В нулевом методе сравнение меры и контролируемой величины осуществляют путем их полного уравновешивания, например при взвешивании на весах — при стабилизации стрелки на нуле. Метод совпадения состоит в том, что сравнивают нанесенные отметки или периодически следующие сигналы, соответствующие неизвестной и известной величинам, и по их совпадению судят о значении измеряемой величины.

Методы сравнения позволяют получить более высокую точность измерений, чем метод непосредственной оценки. Например, измеряемая величина может быть определена методом непосредственной оценки с погрешностью 1%. Допустим, что при использовании разностного метода после уравновешивания разность между мерой и неизвестной величиной составляет 0,1%, и она будет оценена прибором с погрешностью 1%. Но это не означает, что ее влияние на погрешность измерения полного значения контролируемой величины составит всего 0,1-1:100 = 0,001%.

Измерительные приборы и системы автоматического контроля можно классифицировать по следующим признакам:

1) виду измеряемой величины — для измерения температуры, давления и разрежения, количества и расхода вещества, состава, уровня, размеров и др.;

2) принципу действия — механические, электрические, пневматические, гидравлические, радиоактивные и др.;

3) назначению — эталонные, образцовые, лабораторные, технические (рабочие);

4) характеру представления информации — индикаторные, показывающие и регистрирующие приборы, а также системы обработки информации;

5) числу контролируемых величин — одноточечные и многоточечные приборы, а также информационно-измерительные системы для большого числа параметров;

6) дистанционному признаку — недистанционного, дистанционного и телеметрического контроля;

7) характеру контроля во времени — непрерывного и дискретного действия;

8) размерам приборов — нормальные, малогабаритные, миниатюрные.

С целью унификации средств измерений в России разработана Государственная система промышленных приборов и средств автоматизации (ГСП), обобщающая и согласующая метрологические показатели и эксплуатационные характеристики приборов, обеспечивающая общую технологическую базу для производства, а также взаимокомплектуемость и взаимозаменяемость деталей, узлов и приборов. Передача информации в ГСП осуществляется на основе использования унифицированных электрических и пневматических сигналов, например, постоянного тока 0-20 мА и давления сжатого воздуха 2·104 - 10·104 Н/м2.

1.1.2. Структурные схемы. Статические и динамические характеристики средств измерений

Независимо от конкретного физического и конструктивного выполнения приборы и системы контроля могут представляться структурными схемами, показывающими состав прибора или системы и связи между отдельными их частями, выполняющими те или иные функции.

При отсутствии средств автоматического контроля оценку параметров хi, характеризующих состояние объекта (производственного процесса, агрегата), производил человек-оператор на основе собственных органов чувств. Затем появились устройства и приборы недистанционного измерения, существенно повысившие возможности человека по оценке состояния объекта. Разработка дистанционных систем передачи сигналов позволила располагать и концентрировать приборы на центральных щитах и пультах в удобных для наблюдения условиях. С развитием средств вычислительной техники появились информационно-измерительные системы, использующие вычислительные машины (ВМ) для обработки измерительной информации, поступающей от объекта через преобразователи, включая, например, выбор для индикации лишь существенных в данный момент параметров, расчет усредненных значений параметров, расчет обобщающих показателей и т. п., причем система позволяет регистрировать все значимые данные при помощи печатающего устройства и имеет экран для индикации любых данных.

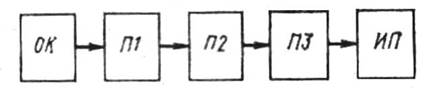

Наиболее общая структурная схема системы автоматического контроля приведена на рис. 1.1. Первичный преобразователь П1 воспринимает воздействие измеряемого параметра объекта контроля ОК и через промежуточные П2 и ПЗ

Рис. 1.1. Структурная схема системы автоматического контроля

преобразователи передает сигнал на измерительный прибор МП, имеющий шкалу или цифровое табло для представления информации оператору.

Каждый отдельный прибор также может быть представлен соответствующей структурной схемой. На рис. 1.2, а показана схема преобразователя давления. Устройство состоит из мембраны 1, рычага 2,реостата 3.Мембрана воспринимает входную величину — измеряемое давление Р и через рычаг перемещает движок реостата, изменяя его электрическое сопротивление R, которое для этого устройства является выходной величиной. В соответствии с принятой терминологией элемент 1 схемы (рис. 1.2, б) является первичным преобразователем, а элементы 2и 3— промежуточным и передающим преобразователями.

Рис. 1.2. Структурная схема измерительного прибора

Расчленение устройства на более простые структурные элементы позволяет определить статические и динамические характеристики всего устройства по известным характеристикам простых элементов, которые могут быть известны заранее или легко определимы.

Статической характеристикой устройства называют зависимость между входной и выходной величинами в установившемся режиме:

. (1)

. (1)

Статическая характеристика может быть выражена формулой или графиком (рис. 3, а), где показана линейная 1 и нелинейная 2характеристики.

Статической характеристикой преобразователя давления, показанного на рис. 2, а, служит зависимость  ,а статическими характеристиками его элементов 1, 2 и 3 (см. рис. 2, б) — зависимости

,а статическими характеристиками его элементов 1, 2 и 3 (см. рис. 2, б) — зависимости  ;

;  ;

;  . Зная характеристики отдельных элементов, можно рассчитать или построить графически характеристику всего устройства.

. Зная характеристики отдельных элементов, можно рассчитать или построить графически характеристику всего устройства.

Динамической характеристикой устройства называют зависимость, определяющую изменение выходной величины устройства как реакцию на

известное изменение входной величины. Она также может быть выражена формулой или графиком (см. рис. 1.3).

Рис. 1.3. Статические и динамические характеристики приборов

Кривые переходных процессов 1 и 3— апериодического типа, акривая 2— колебательного типа. Кривые показывают, как изменяется выходная величина устройства  ,например положение стрелки на шкале при подаче на вход в нулевой момент времени ступенчатого сигнала. Допустим, что манометр до нулевого момента времени воспринимал давление

,например положение стрелки на шкале при подаче на вход в нулевой момент времени ступенчатого сигнала. Допустим, что манометр до нулевого момента времени воспринимал давление  и показывал на шкале соответствующее ему число делений

и показывал на шкале соответствующее ему число делений  . В нулевой момент времени давление скачкообразно изменилось до значения

. В нулевой момент времени давление скачкообразно изменилось до значения  и далее оставалось неизменным. В ответ на это возмущение стрелка на шкале перемещается во времени соответственно динамическим свойствам прибора до значения

и далее оставалось неизменным. В ответ на это возмущение стрелка на шкале перемещается во времени соответственно динамическим свойствам прибора до значения  . Из рис. 1.3, б видно, что для трех приборов с переходными процессами 1-3наибольшим быстродействием обладает прибор 1, так как время достижения установившегося нового значения выходной величины после нанесения возмущения минимально.

. Из рис. 1.3, б видно, что для трех приборов с переходными процессами 1-3наибольшим быстродействием обладает прибор 1, так как время достижения установившегося нового значения выходной величины после нанесения возмущения минимально.

Динамика измерительного прибора является очень важным свойством. Например, известно, что нагретые заготовки перемещаются по рольгангам достаточно быстро и проходят иногда мимо пирометра за 1-3 с, поэтому быстродействие применяемых вэтих случаях приборов должно быть не ниже, чем 0,1-0,5 с.

1.1.3. Измерительные преобразователи

Измерительные преобразователи служат для выработки сигнала информации в удобной для дальнейшей передачи, преобразования и обработки форме и подразделяются на первичные, промежуточные и передающие. Первичные преобразователи являются начальным структурным элементом в измерительной цепи, непосредственно реагирующим на измеряемую физическую величину, поэтому их устройство зависит от особенностей измеряемой величины.

Устройство промежуточных и передающих преобразователей не связано непосредственно с видом контролируемой физической величины. Одни и те же преобразователи используют при измерении различных параметров, т. е. имеют общий характер для многочисленных измерительных систем и потому рассматриваются отдельно в данном параграфе.

Основными промежуточными и передающими преобразователями являются реостатные и потенциометрические, индуктивные и индукционные, токовые, частотные, пневматические.

Реостатные потенциометрические преобразователи (реостаты и потенциометры) представляют собой переменные электрические сопротивления, величина которых зависит от положения токосъемного контакта. Реостаты включаются в цепи, где измеряется их сопротивление, а потенциометры — в цепи, где измеряются напряжения, т. е. переменное сопротивление служит делителем напряжения. Характеристики реостатов и потенциометров выражаются зависимостями:

} , (2)

} , (2)

где R и U — соответственно выходное сопротивление и напряжение преобразователя; х — перемещение контакта.

Наибольшее распространение получили реостаты и потенциометры непрерывной намотки, в которых сопротивлением служит намотанная в один ряд на каркас проволока, по зачищенной поверхности которой скользит токосъемный контакт. На рис. 1.4 показаны различные типы потенциометрических преобразователей. Каркасы изготовляют из изоляционных материалов — пластмассы, текстолита, керамики и т. п.; для намотки применяют проволоку из благородных металлов (платины, золота, палладия), а также из константана, манганина, нихрома.

Рис. 1.4. Потенциометрические преобразователи: а — с каркасом в виде стержня;

б — с кольцевым каркасом; в — с дуговым каркасом

Использование потенциометров в измерительных цепях может привести к возникновению погрешностей по следующим причинам. Во-первых, из-за наличия зоны нечувствительности, вызванной тем, что перемещение контакта в пределах одного витка проволоки не вызывает изменения выходного сигнала; это особенно ощутимо при использовании толстой проволоки. Во-вторых, из-за неравномерности характеристики, которая может быть вызвана непостоянством диаметра, удельного сопротивления провода, шага намотки, натяжения провода и т. п. В-третьих, из-за люфтов в механизме перемещения контакта.

При использовании потенциометров в качестве делителей напряжения следует учитывать влияние сопротивления нагрузки на выходное напряжение, т. е. влияние нагрузки на статическую характеристику преобразователя. На рис. 1.5 приведены схема потенциометра и графики его статических характеристик при различных сопротивлениях нагрузки.

Рис. 1.5. Статические характеристики потенциометрического преобразователя

На потенциометр  подано напряжение питания

подано напряжение питания  . Входной величиной преобразователя является положение подвижного контакта, определяемое относительным перемещением l. Выходной величиной служит напряжение

. Входной величиной преобразователя является положение подвижного контакта, определяемое относительным перемещением l. Выходной величиной служит напряжение  ,снимаемое с сопротивления нагрузки

,снимаемое с сопротивления нагрузки  . На графике нанесено несколько статических зависимостей при различных соотношениях сопротивлений нагрузки и потенциометра

. На графике нанесено несколько статических зависимостей при различных соотношениях сопротивлений нагрузки и потенциометра  . Аналитическое выражение статической характеристики имеет вид:

. Аналитическое выражение статической характеристики имеет вид:

. (3)

. (3)

Из графиков и формулы следует, что линейный вид характеристика имеет лишь при бесконечно большом сопротивлении нагрузки, т. е. при  .

.

Разновидностями реостатов и потенциометров являются так называемые ламельные устройства, где подвижный контакт скользит по неподвижным контактам (ламелям), к которым припаяны постоянные сопротивления. В таких устройствах сопротивление изменяется в широких пределах при значительных его величинах (несколько сотен и тысяч килоом). В ряде измерительных схем используются функциональные потенциометры, в которых сопротивление связано с перемещением контакта не линейно, а реализует какую-либо функциональную зависимость. Это достигается переменным шагом намотки или намоткой проволоки на профилированный каркас, что дает переменную длину витка и, следовательно, переменное сопротивление при линейном перемещении контакта. Основной недостаток реостатных и потенциометрических преобразователей связан с наличием электрического подвижного контакта, т. е. связан с возможностью его износа, загрязнения, разрыва. Этого недостатка лишены индуктивные и индукционные преобразователи.

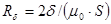

Индуктивные преобразователи служат для преобразования перемещения в изменение индуктивности, а индукционные — для преобразования перемещения в изменение взаимной индукции между двумя или более катушками. Принципиальная схема индуктивного преобразователя показана на рис. 1.6, а.

Рис. 1.6. Индуктивный преобразователь

Индуктивный преобразователь представляет собой электромагнитную цепь, состоящую из катушки 1, намотанной на неподвижном сердечнике 2,и подвижного сердечника 3. При изменении положения подвижного сердечника (входная величина) относительно неподвижного меняется магнитное сопротивление воздушных зазоров δ и индуктивности катушки L. Эта зависимость выражается формулой:

, Гн, (4)

, Гн, (4)

где  - частота тока, Гц;

- частота тока, Гц;

,

,  - соответственно магнитное сопротивление стальных участков цепи и зазоров;

- соответственно магнитное сопротивление стальных участков цепи и зазоров;

. (5)

. (5)

Здесь S – площадь зазора, см2;  - магнитная проницаемость воздушного зазора, Гн/м.

- магнитная проницаемость воздушного зазора, Гн/м.

Из формул (4) и (5) следует, что при прочих неизменных условиях индуктивность зависит только от величины воздушного зазора, т. е. от перемещения подвижного сердечника.

На рис. 6, бприведен пример выполнения индуктивного преобразования с одной катушкой 1. охватывающей перемещающийся внутри нее сердечник 3.

Для увеличения чувствительности применяют преобразователи с двумя катушками (рис. 6, в). В среднем положении сердечника сигнал на выходе равен нулю, а при переходе сердечника через среднее положение сигнал меняет фазу на 180°.

В индукционном преобразователе (рис. 1.7) имеются две катушки, содержащие  и

и  витков. При изменении магнитного сопротивления

витков. При изменении магнитного сопротивления  цепи, например при изменении воздушного зазора, меняется взаимоиндукция М между катушками, которая определяется формулой:

цепи, например при изменении воздушного зазора, меняется взаимоиндукция М между катушками, которая определяется формулой:

. (6)

. (6)

Одна из катушек является первичной, питаемой от источника переменного тока. Во вторичной обмотке наводится э. д. с, которая зависит от изменения взаимоиндукции. Таким образом, выходной величиной преобразователя является коэффициент взаимоиндукции М.

На рис. 1.8 показана разновидность индукционного преобразователя, который называют дифференциально-трансформаторным. В нем имеются первичная питающая катушка и две вторичные  и

и  ,которые включены дифференциально, т. е. навстречу друг другу, что повышает чувствительность устройства.

,которые включены дифференциально, т. е. навстречу друг другу, что повышает чувствительность устройства.

Рис. 1.7. Индукционный преобразователь

Рис. 1.8. Индукционный дифференциально-трасформаторный преобразователь

Конструктивной разновидностью индукционных преобразователей является ферродинамический преобразователь (рис. 1.9, а). Первичная питающая обмотка 6 (обмотка возбуждения) находится на неподвижном магнитопроводе 1, а вторичная 4(обмотка рамки) — на сердечнике 3,который может поворачиваться вокруг своей оси, меняя тем самым взаимоиндуктивность обмоток возбуждения и рамки и, следовательно, э. д. с, наводимую в рамке.

Рис. 1.9. Ферродинамический преобразователь

Участок магнитопровода 5представляет собой плунжер, который может перемещаться при настройке винтом 8,изменяя зазор δ между плунжером и полюсом 2магнитопровода и, как следствие, выходной сигнал преобразователя. На магнитопроводе 1. имеется также дополнительная обмотка 7, называемая обмоткой смещения, которая при необходимости включается последовательно с обмоткой рамки и служит для изменения статической характеристики преобразователя. На рис. 1.9, бприведены статические характеристики преобразователя без включения обмотки смещения (I) и с включением обмоток смещения (II и III) с различными числами витков. Входной величиной преобразователя является угол поворота рамки а, изменяющийся в пределах ±20° относительно вертикальной оси, а выходной — напряжение, снимаемое с рамки или с рамки и обмотки смещения. В частотном преобразователе, схема которого представлена на рис. 10, а, входной сигнал модулирует (изменяет) частоту выходного сигнала.

До момента времени  входной сигнал имел величину

входной сигнал имел величину  (см. рис. 1.10, б), а выходной — частоту

(см. рис. 1.10, б), а выходной — частоту  . После изменения входного сигнала до значения

. После изменения входного сигнала до значения  частота выходного сигнала стала

частота выходного сигнала стала  и затем соответственно

и затем соответственно  и

и  .

.

Основным элементом частотных преобразователей является

генератор высокой частоты с устройством для модуляции выходной

частоты в зависимости от величины входного сигнала. Входная

Рис. 1.10. Частотный преобразователь

величина в виде перемещения  через передачу 1 (см. рис. 1.10, а)

через передачу 1 (см. рис. 1.10, а)

изменяет положение электропроводного экрана 2относительно

катушек индуктивного датчика  и

и  , меняя тем самым величины индуктивностей

, меняя тем самым величины индуктивностей  ,

,  . Для генератора, показанного на схеме и имеющего, помимо контуров

. Для генератора, показанного на схеме и имеющего, помимо контуров  ,

,  и

и  ,

,  ,усилитель 3, частота автоколебаний, возникающих в контуре, определяется формулой:

,усилитель 3, частота автоколебаний, возникающих в контуре, определяется формулой:

. (7)

. (7)

С выхода усилителя 3модулированное по частоте напряжение поступает либо непосредственно на дискретное регистрирующее устройство, либо на демодулятор, где превращается в непрерывный электрический сигнал, пропорциональный входной частоте, и далее на регистрирующий прибор. Диапазон рабочих частот преобразователей 4-8 кГц.

Схема электросилового токового преобразователя изображена на рис. 1.11. Контролируемая величина х воспринимается чувствительным элементом 1, например мембраной, и передается всобственно электросиловой преобразователь 2в виде крутящего момента М, приложенного к рычагу 3. Через упор 5 и рычаг 4 входное усилие изменяет положение флажка (сердечника) дифференциально-трансформаторного индикатора рассогласования 7. Возникающий в индикаторе

Рис. 1.11. Электросиловой преобразователь

сигнал поступает на усилитель 8, далее в электромагнитное устройство обратной связи 10, 11и одновременно в линию дистанционной передачи показаний, т. е. на сопротивление нагрузки  . Устройство обратной связи представляет собой неподвижно закрепленный постоянный магнит 11, в который вдвигается токовая катушка 10,расположенная на рычаге 9. При изменении входного усилия изменяется сигнал на входе и выходной ток усилителя I вых. т. е. ток, протекающий в катушке устройства обратной связи, и тем самым меняется усилие притяжения этой катушки к магниту — усилие обратной связи

. Устройство обратной связи представляет собой неподвижно закрепленный постоянный магнит 11, в который вдвигается токовая катушка 10,расположенная на рычаге 9. При изменении входного усилия изменяется сигнал на входе и выходной ток усилителя I вых. т. е. ток, протекающий в катушке устройства обратной связи, и тем самым меняется усилие притяжения этой катушки к магниту — усилие обратной связи  . Наступает новое состояние равновесия в системе рычагов, при котором изменение входного усилия скомпенсировано изменением усилия обратной связи. Соотношение между изменениями входной величины — момента М и выходной — тока I вых, т. е. коэффициент передачи преобразователя, может варьироваться перемещением упора 5 по рычагу 4. Нуль прибора (нулевое значение выходного тока) устанавливается корректором нуля 6.

. Наступает новое состояние равновесия в системе рычагов, при котором изменение входного усилия скомпенсировано изменением усилия обратной связи. Соотношение между изменениями входной величины — момента М и выходной — тока I вых, т. е. коэффициент передачи преобразователя, может варьироваться перемещением упора 5 по рычагу 4. Нуль прибора (нулевое значение выходного тока) устанавливается корректором нуля 6.

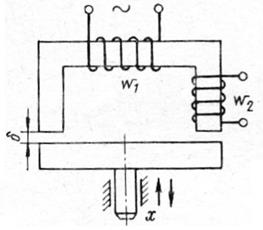

По структуре, аналогичной рассмотренному выше электросиловому токовому преобразователю, построен преобразователь пневмосилового типа, схема которого приведена на рис. 1.12. Измеряемая величина х воспринимается чувствительным элементом 1 и преобразуется в усилие, создающее крутящий

Рис. 1.12. Пневмосиловой преобразователь

момент М, приложенный к рычагу 2 и через упор 4к рычагу 3. На рычаге 2 имеется заслонка 7, дросселирующая выходное отверстие сопла 8. В результате этого изменяется давление на входе пневмоусилителя 9и его выходное давление Рвых,которое поступает в выходную линию передачи сигнала и в сильфон обратной связи 12, представляющий собой гармоникообразную камеру, которая растягивается или сжимается при изменении давления внутри нее. Сильфон создает усилие, действующее на рычаг 3и компенсирующее входное усилие М таким образом, что рычаг 3при каждом изменении усилия М перемещается и стабилизируется в новом положении. Давление питания подается к иневмоусилителю по линии 11. Для настройки нуля прибора служит рукоятка 5с пружиной, а коэффициент передачи преобразователя (диапазон измерения) изменяется путем перемещения упора 4 по рычагу 3, так как при этом изменяется соотношение плеч рычагов 2 и 3 и, следовательно, соотношение усилия сильфона обратной связи и входного усилия М в состоянии равновесия. Для контроля давления питания и выходного давления служат манометры 10.

1.1.4. Измерительные схемы дистанционной передачи показаний

На основе описанных в предыдущем параграфе измерительных преобразователей создаются системы дистанционной передачи измерительной информации.

Система передачи сигналов с использованием потенциометрических преобразователей показана на рис. 1.13.

Рис. 1.13. Потенциометрическая система передачи показаний

Потенциометр  расположен в первичном преобразователе, а потенциометр

расположен в первичном преобразователе, а потенциометр  ,электронный усилитель и реверсивный двигатель РД — в измерительном приборе. Подвижный контакт потенциометра

,электронный усилитель и реверсивный двигатель РД — в измерительном приборе. Подвижный контакт потенциометра  перемещается в соответствии с измеряемой величиной. Подвижный контакт потенциометра

перемещается в соответствии с измеряемой величиной. Подвижный контакт потенциометра  приводится в движение двигателем РД. Если подвижные контакты обоих потенциометров находятся в одинаковых положениях, то напряжение на входе усилителя

приводится в движение двигателем РД. Если подвижные контакты обоих потенциометров находятся в одинаковых положениях, то напряжение на входе усилителя  и двигатель не вращается. Если контакт потенциометра первичного преобразователя из-за очередного изменения контролируемого параметра смещается, то на выходе усилителя появляется напряжение рассогласования

и двигатель не вращается. Если контакт потенциометра первичного преобразователя из-за очередного изменения контролируемого параметра смещается, то на выходе усилителя появляется напряжение рассогласования  , которое усиливает и приводит в движение реверсивный двигатель и контакт потенциометра

, которое усиливает и приводит в движение реверсивный двигатель и контакт потенциометра  для устранения рассогласования. В схеме исполъзуется фазочувствительный yсилитель, так как фаза сигнала разбаланса на входе усилителя зависит от взаимного расположения подвижных контактов потенциометров и меняется в момент прохождения состояния баланса одним из контактов. Изменение фазы сигнала разбаланса приводит к изменению фазы выходного сигнала усилителя и к перемене направления вращения двигателя. Поэтому двигатель называется реверсивным.

для устранения рассогласования. В схеме исполъзуется фазочувствительный yсилитель, так как фаза сигнала разбаланса на входе усилителя зависит от взаимного расположения подвижных контактов потенциометров и меняется в момент прохождения состояния баланса одним из контактов. Изменение фазы сигнала разбаланса приводит к изменению фазы выходного сигнала усилителя и к перемене направления вращения двигателя. Поэтому двигатель называется реверсивным.

Широкое распространение получила дифференциально-трансформаторная система передачи показаний, схема которой приведена на рис. 1.14.

Рис. 1.14. Дифференциально-трансформаторная система передачи показаний

Эта схема, так же как и потенциометрическая, является компенсационной, т.е. такой, где сигнал одного преобразователя компенсируется встречным сигналом другого. Подвижный сердечник первичного дифференциально-трансформаторного преобразователя ДТ1 перемещается, например, под воздействием мембраны манометра Р,а вторичного (компенсирующего) ДТ2 — реверсивным двигателем РД измерительного прибора. Первичные обмотки обоих преобразователей включены последовательно и питаются от клемм а и б усилителя. Вторичные обмотки обоих преобразователей состоят из двух секций, включенных навстречу друг другу.

Если сердечник такого преобразователя располагается посередине катушки, то сигнал на выходе вторичной обмотки (клеммы и и к) равен нулю, так как токи в обеих ее секциях равны, а встречное соединение секций обеспечивает вычитание токов (на рис. 1.14 показано стрелками у первичного преобразователя). При смещении сердечника от среднего положения на выходе вторичной обмотки появляется сигнал той или иной фазы в зависимости от того, сместился сердечник вверх или вниз от среднего положения. Вторичные обмотки преобразователей ДТ1 и ДТ2 включены навстречу друг другу и разность их сигналов поступает на входные клеммы в и г усилителя, с выходных клемм д и е которого усиленный управляющий сигнал приводит в движение двигатель РД и сердечник преобразователя ДТ2 в направлении устранения разбаланса. Таким образом, сердечник преобразователя ДТ2 постоянно следит за перемещением сердечника преобразователя ДТ1. Одновременно с сердечником двигатель РД перемещает стрелку на шкале прибора, положение которой соответствует положению сердечника первичного преобразователя и величине измеряемого параметра (в данном случае давления Р). Переменное сопротивление  вместе со вторичной обмоткой трансформатора вторичного прибора служит для корректировки нуля прибора. Сопротивлениями

вместе со вторичной обмоткой трансформатора вторичного прибора служит для корректировки нуля прибора. Сопротивлениями  , и

, и  производятся настройка системы и согласование перемещений сердечников, так как они позволяют несколько варьировать выходными сигналами преобразователей. Рассмотренная система обеспечивает возможность передачи сигналов измерительной информации на расстояния до 250 м без появления дополнительной погрешности.

производятся настройка системы и согласование перемещений сердечников, так как они позволяют несколько варьировать выходными сигналами преобразователей. Рассмотренная система обеспечивает возможность передачи сигналов измерительной информации на расстояния до 250 м без появления дополнительной погрешности.

На рис. 1.15 изображена принципиальная схема дистанционной передачи показаний с использованием преобразователей ферродинамического типа.

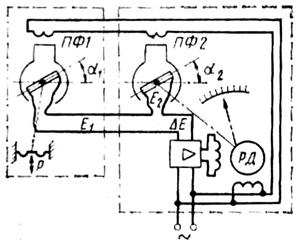

Преобразователь ПФ1 расположен, например, в манометре и его рамка с током может поворачиваться при перемещении мембраны, воспринимающей измеряемое давление Р. Рамка преобразователя измерительного (вторичного) прибора ПФ2 поворачивается реверсивным двигателем РД. Э. д. с. рамок  и

и  , сравниваются в схеме и их разность поступает на вход усилителя. Если положения рамок одинаковы, т. е.

, сравниваются в схеме и их разность поступает на вход усилителя. Если положения рамок одинаковы, т. е.  , то

, то  ,

,  и двигатель не вращается. Если под действием изменения давления рамка преобразователя

и двигатель не вращается. Если под действием изменения давления рамка преобразователя

Рис. 1.15. Ферродинамическая система передачи показаний

ПФ1 повернется на дополнительный угол, то на входе усилителя появится сигнал разбаланса, который приведет в движение двигатель для устранения возникшего рассогласования положения рамок преобразователей. Таким образом, положение рамки преобразован измерительного прибора и, следовательно, стрелки на его шкале всегда соответствует величине контролируемого параметра.

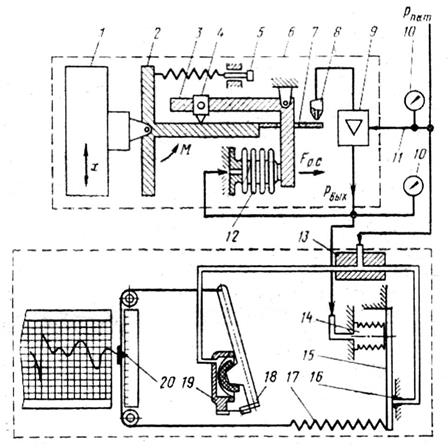

В схеме пневматической дистанционной системы передачи показаний в качестве первичного применен преобразователь пневмосилового типа (см. рис. 1.12). Выходной сигнал  пневмосилового преобразователя 6подается на вход измерительного прибора, т. е. в гармоникообразную коробку (сильфон) 14,которая, растягиваясь или сжимаясь, перемещает рычаг 15,дросселирующнй выход воздуха из сопла 16. Воздух к соплу подается из линии питания через дроссель 13. Дросселирование сопла вызывает изменение давления в линии, включающей и мембранную полость силового элемента 19,сферическая мембрана которого прогибается, вследствие чего перемещаются рычаг 18,стрелка на шкале 20и пружина обратной связи 17,компенсирующая усилие, приложенное к рычагу 15со стороны сильфона 14. Таким образом, стрелка на шкале прибора перемещается в соответствии с величиной входного давления, т. е. давления, поступающего от пневмосилового передающего преобразователя.

пневмосилового преобразователя 6подается на вход измерительного прибора, т. е. в гармоникообразную коробку (сильфон) 14,которая, растягиваясь или сжимаясь, перемещает рычаг 15,дросселирующнй выход воздуха из сопла 16. Воздух к соплу подается из линии питания через дроссель 13. Дросселирование сопла вызывает изменение давления в линии, включающей и мембранную полость силового элемента 19,сферическая мембрана которого прогибается, вследствие чего перемещаются рычаг 18,стрелка на шкале 20и пружина обратной связи 17,компенсирующая усилие, приложенное к рычагу 15со стороны сильфона 14. Таким образом, стрелка на шкале прибора перемещается в соответствии с величиной входного давления, т. е. давления, поступающего от пневмосилового передающего преобразователя.

1.1.5. Показывающие и регистрирующие измерительные приборы

Измерительные (вторичные) приборы имеют следующие структурные части: измерительный блок, отсчетное устройство, блок регистрации, дополнительные устройства (сигнализирующие, регулирующие, дополнительные преобразователи для дальнейшей передачи показаний).

Основой измерительного блока является преобразователь-компенсатор одного из рассмотренных выше типов: потенциометрический, индукционный и т. д., которым при помощи усилителя и реверсивного двигателя компенсируется сигнал, поступающий от первичного преобразователя (датчика). В некоторых измерительных приборах, например милливольтметрах, логометрах, усилители отсутствуют и стрелка перемещается вдоль шкалы непосредственно за счет энергии измерительного сигнала с использованием магнитоэлектрических преобразователей.

Отсчетные устройства обеспечивают индикацию измеренной величины при помощи шкалы и стрелки или цифровых индикаторов. Кинематическая схема автоматического показывающего прибора дана на рис. 1.16.

Прибор имеет круглую шкалу без блока записи данных. Управляемый сигналом усилителя реверсивный двигатель 15через вал 14, шестерни 13, 12, 10и вал 11 перемещает скользящий контакт 9 компенсирующего реохорда (потенциометра) 8,выполненного в виде диска, по окружности которого в пазах уложена обмотка из манганиновой проволоки. Кроме того, вал 11 посредством муфты 7 поворачивает шкив 6и стрелку на шкале. К шкиву 6прикреплен тросик, который движется по ряду направляющих роликов 16 и передвигает в горизонтальной плоскости каретку 1. Каретка имеет контакты 2, скользящие по дополнительному реохорду 3, который может быть использован для передачи сигнала, пропорционального измеряемой величине, на другие приборы. Рассматриваемый прибор имеет также сигнальные контактные устройства 5. Для установки сигнальных контактов на нужные значения контролируемой величины служит прямолинейная шкала, вдоль которой можно перемещать указатели

Рис. 1.16. Схема автоматического показывающего прибора

контактов: зеленый (min) и красный (max). Эти контакты могут быть использованы и для регулирования. Замыкание контактов происходит в тот момент, когда на них воздействует палец 4,закрепленный на каретке 1 и перемещающийся вместе со стрелкой основной шкалы.

Показывающий и регистрирующий прибор с ленточной диаграммой (рис. 1.17) также имеет реверсивный двигатель 15,который через шестерни 1-4, 14и зубчатый сектор 12управляет индукционным компенсатором 13,а через лекало 5, рычаг 6,шестерни 7-9— дополнительными выходными индукционными преобразователями 10и 11. Кроме того, движение от реверсивного двигателя через указанные шестерни и центральную ось передается на лекало 16,по образующей которого катится ролик, прикрепленный к рычагу 17. Рычаг и ролик прижимаются к лекалу пружиной, насаженной на ось рычага. На конце рычага 17имеется вилка, в которую входит палец 20каретки, в конструкцию которой входят стрелка 22 с лампочкой подсвета 23,перо 24и чернильница 21.

Рис. 1.17. Схема автоматического регистрирующего прибора

При вращении центральной оси и лекала 16рычаг 17передвигается в вертикальной плоскости и перемещает каретку по направляющим 18и 19вдоль шкалы. Диаграммная лента 26вставляется в прибор через валики 25, 28и передается в приемное устройство 27. В процессе работы лента с постоянной скоростью перематывается с рулона 26в устройство 27,проходя под пером 24. Приборы с ленточной диаграммой обычно имеют устройства для переключения скоростей движения диаграммы, например 20, 40, 60, 120, 240 мм в час и т. д.

В качестве реверсивных двигателей в измерительных приборах компенсационного типа применяются электродвигатели, имеющие короткозамкнутый ротор и две обмотки на статоре. Одна из этих обмоток (сетевая)подключается к сети через последовательно включенный конденсатор (см. рис. 1.14)для сдвига фазы напряжения по отношению к фазе напряжения во второй — управляющей обмотке. Электромагнитные поля двух указанных обмоток, сдвинутые по фазе, создают вращающий момент, приложенным к ротору. Конструктивно двигатель выполнен в одном корпусе с редуктором, понижающим частоту вращения вала до 3-6 об/мин. Мощность, потребляемая двигателями, не более 15 В∙А, емкость фазосдвигающего конденсатора 1 мкФ, вращающий момент на выходном валу 4-15 кг·см. Для привода диаграмм в регистрирующих приборах применяются аналогичные синхронные конденсаторные электродвигатели.

Варианты цифровых индикаторов показаны на рис. 1.18 и 1.19.

Рис. 1.18. Мозаичные цифровые индикаторы показаний

Рис. 1.19. Механические цифровые индикаторы показаний

При вращении вала индикатора вращается первый из нескольких барабанов 1, который после завершения одного оборота захватывает зубец связанного с ним зубчатого колесика 2и, поворачивая его, перемещает следующий барабан на одну десятую оборота. Аналогично действуют и последующие барабаны и колесики. В электрических индикаторах используют лампы накаливания, люминесцентные и газоразрядные элементы и электроннолучевые трубки. Например, газоразрядным цифровым индикатором является лампа, наполненная инертным газом, внутри которой укреплены сетчатый анод и десять катодов из тонкой проволоки в виде цифр от 0 до 9, расположенных одна за другой. При подключении напряжения между анодом и каким-либо из катодов вследствие возникновения тлеющего разряда этот катод-цифра начинает светиться. Из таких индикаторов набирают табло для многозначных цифр.

Регистрация значений измеряемой величины в распространенных промышленных приборах осуществляется при помощи пера, перемещающегося вместе со стрелкой. Запись производится на круглой или ленточной, равномерно движущейся диаграммной бумаге. В многоточечных приборах, на вход которых первичные преобразователи подключаются поочередно и периодически, регистрация на бумаге также осуществляется дискретно при помощи специальной печатающей каретки в виде точек и цифр, обозначающих номера соответствующих данным точкам первичных преобразователей.

1.1.6. Измерение линейных размеров проката

Общие сведения

Широкий сортамент прокатываемой продукции, большие скорости прокатки, высокие температуры, а также сильные вибрации и ударные нагрузки предъявляют высокие требования к приборам для измерения геометрических размеров проката. Повышенные требования к точности прокатываемой продукции обусловили создание автоматических непрерывно действующих приборов для бесконтактного измерения размеров металла в процессе прокатки.

В большинстве случаев приборы для измерения геометрических размеров проката являются узкоспециализированными, предназначенными для измерения, как правило, только одного какого-нибудь параметра: толщины листового проката, толщины стенки труб и полок широкополочных балок, ширины и длины проката, диаметра труб и проволоки, толщины покрытий и др.

Большинство приборов, применяемых для контроля размеров проката, основано на использовании электромагнитного ядерного, рентгеновского и оптического излучений, позволяющих производить измерения без механического контакта с контролируемой средой и практически независимо от внешних условий — температуры, давления, влажности, агрессивности среды.

Измерение толщины полосы методом поглощения

В листопрокатном производстве для бесконтактного автоматического измерения толщины металла методом поглощения используются два вида электромагнитного излучения: рентгеновское и ядерное, различающиеся между собой длиной волны (рентгеновские лучи имеют диапазон длин волн λ = 0,1-5 нм, ядерное излучение — менее 0,1 нм).

Физическая сущность метода поглощения выражается законом ослабления рентгеновских и ядерных излучений при прохождении их через вещество:

, (8)

, (8)

где J - интенсивность потока электромагнитного излучения на выходе из материала, Вт/м2;

J 0- исходная интенсивность потока излучения (поток на входе), Вт/м2;

μ - коэффициент поглощения материала, м2/кг;

ρ - плотность материала, кг/м3;

δ - толщин материала, м.

Значение μ практически одинаково для ряда химических элементов, поэтому ослабление излучения зависит от толщины материала и его плотности. Таким образом, измеряя интенсивность ослабления рентгеновского или ядерного излучения при постоянной плотности контролируемого материала, можно определить его толщину.

При осуществлении способа поглощения необходимо иметь доступ к контролируемому материалу с двух сторон: на одной стороне помещают излучатель, на другой — счетчик для регистрации излучения. В качестве источника рентгеновского излучения применяют рентгеновские трубки, а в качестве источника ядерного излучения радиоактивные изотопы стронция 90St, цезия 137Cs, туллия 170Тm, таллия 204Т1. В качестве приемников излучений (детекторов) используются ионизационные камеры и сцинтилляционные счетчики.

На рис. 1.20 представлена принципиальная схема рентгеновского толщиномера (типы ИТХ-6170, ИТХ-7140, ИТГ-5680), основанного на измерении ослабления интенсивности ионизирующего излучения при прохождении его через металл.

Рис. 1.20. Схема рентгеновского толщиномера

В схеме использованы два источника излучения: рабочий 1 и компенсирующий 2,генерирующие рентгеновское излучение в разные полупериоды питающего сетевого синусоидального напряжения. Излучатели посылают поочередно импульсы излучения в приемник 3. Излучение рабочего источника проходит через контролируемую полосу 4,клин корректора «нуля» 5 и подстроечный образец 6,а излучение компенсирующего источника — через компенсирующий клин 8и подстроечные пластины 7 определенной' толщины и из того же металла. Для измерения интенсивности рентгеновского излучения применяют сцинтилляционные счетчики, состоящие из кристалла иодистого натрия, активированного таллием NaI(Tl), и фотоумножителя. Приемник 3 преобразует импульсы рентгеновского излучения в электрические импульсы. Импульсы на выходе приемника зависят от степени ослабления интенсивности соответствующего пучка рентгеновского излучения. В блоке 9вырабатывается разностный сигнал — сигнал рассогласования, напряжение которого, усиленное усилителем 10, воздействует на реверсивный электродвигатель 11, который поворачивает клин 8до тех пор, пока не уравновесятся сигналы на входе приемника излучения. Угол поворота компенсирующего клина служит мерой толщины измеряемого металла. Перемещение компенсирующего клина с помощью следящего устройства связано со стрелкой показывающего и самопишущего прибора 12,шкала которого градуирована в долях миллиметра.

Для введения поправки в показания приборов при измерении толщины полос различного химического состава служит блок 13,с помощью которого автоматически через ключ 14вводится коррекция «нуля», воздействуя на клин 5 (производится во время пауз, когда полоса отсутствует). Заданный ток рентгеновских трубок рабочего и компенсирующего источников поддерживается регулирующим устройством 15. Переключение измерителя толщины с одного диапазона на другой производится с помощью набора подстроечных пластин 7, а также введением или выведением подстроечного образца 6.

Измерительный блок рентгеновского толщиномера типа ИТГ-5680 предназначен для измерения стальной полосы толщиной до 12 мм при температуре полосы до 1200ºС. Измерительные блоки толщиномеров ИТХ-6170 и ИТХ-7140 работают при температуре полосы до 150ºС и предназначены для измерения толщины полосы до 6 мм.

Рентгеновские толщиномеры обладают высоким быстродействием (0,06—0,1 с) и точностью в пределах ± 1%oт измеряемой толщины. Поэтому, несмотря на сложность установки, они применяются очень широко.

На рис. 1.21 представлена функциональная схема γ-толщиномера типа ЦИТРА, предназначенного для непрерывного бесконтактного измерения толщины стальной полосы в процессе горячей прокатки.

Рис. 1.21. Функциональная схема толщиномера типа ЦИТРА

Принцип действия этого прибора основан на измерении поглощения γ-излучения, проходящего через контролируемый лист. В качестве источника γ-излучения используется радиоактивный изотоп цезия 137Cs, детектором служит сцинтилляционный счетчик, состоящий из кристалла NaI(Tl) и фотоумножителя. Поток γ-излучения от источника 1 проходит через измеряемый лист 2и падает на детектор 3. Детектор излучения преобразует поток γ-излучения в электрический сигнал, который в виде напряжения поступает на вход измерительной схемы 4. Далее сигнал проходит по двум каналам. По одному каналу сигнал, пропорциональный измеряемой толщине, через запоминающее устройство 6 выдается на световое табло 9.Результат измерения регистрируется цифро-печатающим механизмом 10со скоростью до двух замеров в секунду. По другому кан

2020-07-12

2020-07-12 131

131