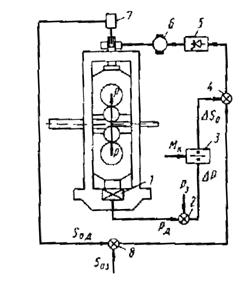

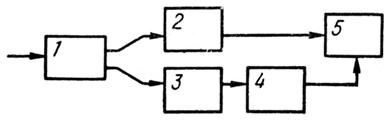

Структурная схема системы косвенного регулирования толщины прокатываемой полосы, основанная на использовании зависимости Головина-Симса применительно к регулятору толщины одной клети, приведена на рис. 1.26.

Рис. 1.26. Структурная схема САРТ, реализующей зависимость Головина-Симса

Система реализует зависимость:

h 1 = S 0 + P/М к, (10)

где h 1 - толщина прокатываемой полосы; S 0 - раствор ненагруженных валков;

P - усилие прокатки; М к - коэффициент жесткости клети.

САРТ косвенного регулирования регуляторами толщины оснащаются все клети чистовой группы непрерывного полосового стана (рис. 1.27).

Рис. 1.27. Структурная схема САРТ косвенного регулирования: ДП - датчик положения (S); М - месдоза для измерения Р; НУ - нажимное устройство; ФЭП - фотоэлектрический пирометр; РИТ - рентгеновский измеритель толщины; УКР - устройство коррекции размера; УКФ - устройство коррекции по температуре; РТ - регулятор толщины; Т вх - температура полосы на входе стана; Н вых - толщина полосы

на выходе стана

Здесь толщиномер имеется только за последней клетью стана. Точность работы таких систем, из-за отсутствия в их составе толщиномеров за каждой клетью, ограничена и зависит от изменяющихся по ходу прокатки свойств металла.

В локальных системах прямого регулирования толщины листового металла обычно используют рентгеновские и радиоизотопные толщиномеры.

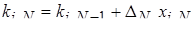

На рис. 1.28 показана упрощенная структурная схема регуляторов толщины по возмущению и отклонению.

Во входной части регулятора по возмущению вычисляется толщина полосы в соответствии с уравнением:

h = k 1 S 0 + k 2 Р пр + k 3 Р пр, (11)

где k 1, k 2, k 3 - коэффициенты пропорциональности.

Рис. 1.28. Упрощенная структурная схема регуляторов толщины по

возмущению и отклонению и контура автоматической

настройки

1.1.7. Рекомендуемая литература

1. Технологические измерения и контрольно-измерительные приборы / Беленький А.М., Бердышев В.Ф., Блинов О.М., Морозов В.А. – М.: Металлургия, 1981. – 264 с.

2. Р.Л.Шаталов, Т.А.Койнов, Н.Н.Литвинова Автоматизация технологических процессов прокатки и термообработки металлов. – М.: Металлургия, 2008. – 402 с.

3. Климовицкий М.Д., Шишкинский В.И. Приборы автоматического контроля в металлургии: Справочник. – М.: Металлургия, 1979. – 296 с.

4. Автоматические приборы, регуляторы и вычислительные системы: Справочное пособие / Под ред. Б.Д. Кошарского. – Л.: Машиностроение, 1976. – 485 с.

5. Шевакин Ю.Ф., Рытиков А.М., Касаткин Н.И. Технологические измерения и приборы в прокатном производстве. – М.: Металлургия, 1973. – 368 с.

6. Выдрин В.Н., Федосиенко А.С. Автоматизация прокатного производства: Учебник для вузов. М.: Металлургия. 1984. – 472 с.

7. Лямбах Р.В., Шишкинский В.И. Автоматизация технологических процессов холодной прокатки листов. М.: Металлургия. 1981. – с. 264.

8. Ленович А.С. Автоматические системы управления технологическими процессами и установками прокатных цехов: Учебник для ВУЗов. М.: Металлургия, 1979. – 368 с.

1.2. Проведение циклов занятий на тему «Традиционные и современные

информационные и технические средства контроля толщины стальных

полос» на Московском трубном заводе ОАО «Филит» (МТЗ ОАО «Филит»)

17 мая 2011 г. со специалистами ОАО «МТЗФиллит» было проведено занятие по теме «Классификация методов определения толщины стальных полос».

Протокол № 1 от 17 мая 2011 г.

проведения занятия по теме «Классификация методов определения толщины стальных полос»

Присутствовали: от МГОУ – зав. каф ММиОМД, д.т.н., проф. Шаталов Роман Львович; к.т.н., доц. Алдунин Анатолий Васильевич; к.т.н., проф. Верхов Евгений Юрьевич; к.т.н., доц. Литвинова Надежда Николаевна; к.т.н., доц. Морозов Юрий Анатольевич;

от ОАО «МТЗ» – гл. инженер Тарасов В.В.; директор по производству Гричановский Ю.Н.; начальник ЭТСЦ-1 Стадник Н.В.; зав. лабораторией, к.т.н. Манохина Н.Г.; старший мастер ЭТСЦ-1 Рябинин Е.М.; мастер ЭТСЦ-1 Архипов А.Е.; мастер ЭТСЦ-1 Крупенченков А.М.; помощник мастера ЭТСЦ-1 Жирнов А.В.; начальник ГЗС Абрамов В.И.; мастер ЭТСЦ-2 Ткаченок В.В.; помощник мастера ЭТСЦ-2 Кулютин С.А.; главный механик Сидоров А.А.; механик по ремонту электрооборудования ЭТСЦ №1, 2, ЦРиХМ Максимов Л.А.; заместитель главного механика ПМУ Богданов А.Ф.; механик по ремонту металлургического оборудования ЭТСЦ №1, 2 ЦРиХМ Зимин С.А.; механик по ремонту оборудования ЭТСЦ №1, 2 ЦРиХМ Арен Э.А.; ведущий специалист по инструменту Идесис В.Г.; инженер по инструменту Голубев Д.П.; главный электрик Хомюк А.В.; старший мастер по ремонту электрооборудования ЭТСЦ №1, 2 ЦРиХМ Бобров В.Н.; мастер по ремонту электрооборудования ЭТСЦ №1, 2, ЦРиХМ Толкачев Е.Н.;

приглашенные участники – ведущий научный сотрудник ИПУ РАН, д.т.н. Генкин А.Л.; профессор НИТУ «МИСиС», д.т.н. Самусев С.В.

Всего 28 человек.

Занятие проводили: д.т.н., проф. Шаталов Р.Л., к.т.н., доц. Алдунин А.В.

На занятии были рассмотрены вопросы: два метода измерений приборами и системами автоматического контроля толщины полос – метод непосредственной оценки и метод сравнения известной и измеряемой величин; разновидности метода сравнения – разностный (дифференциальный), нулевой и метод совпадения; классификация измерительных приборов и систем автоматического контроля по следующим признакам: виду измеряемой величины, принципу действия, назначению, характеру представления информации, числу контролируемых величин, дистанционному признаку, характеру контроля во времени, размерам приборов.

Вопросы задавали: Гричановский Ю.Н., Архипов А.Е., Максимов Л.А..

Заданные вопросы касались достоинств и недостатков метода непосредственной оценки и метода сравнения известной и измеряемой величин, а также их практического применения в заводских условиях.

Зав. лабораторией ОАО МТЗ «Филит»,

к.т.н. Манохина Н.Г.

Зав. каф. ММиОМД

МГОУ, проф., д.т.н. Шаталов Р.Л.

31 мая 2011 г. со специалистами ОАО «МТЗ» было проведено занятие по теме «Структурные схемы и характеристики средств измерений».

Протокол № 2 от 31 мая 2011 г.

проведения занятия по теме «Структурные схемы средств измеренийи измерительные преобразователи»

Присутствовали: от МГОУ – зав. каф ММиОМД, д.т.н., проф. Шаталов Роман Львович; к.т.н., доц. Алдунин Анатолий Васильевич; к.т.н., проф. Верхов Евгений Юрьевич; к.т.н., доц. Литвинова Надежда Николаевна; к.т.н., доц. Морозов Юрий Анатольевич;

от ОАО «МТЗ» – зав. лабораторией, к.т.н. Манохина Н.Г.; специалист по ремонту и наладке систем автоматического управления Автономов М.И.; специалист по неразрушающему контролю Холявко В.П.; мастер по ремонту электрооборудования ЭТСЦ №1, 2 ЦРиХМ Акатов Н.В.; инженер по техническим средствам Попов П.И.; Сергеев Н.А. – специалист по КИПиА; ведущий специалист по ремонту электрооборудования ЭТСЦ №1, 2 ЦРиХМ Журавлев А.А.; специалист по ремонту электрооборудования ЭТСЦ №1, 2 ЦРиХМ Белов Д.В.; специалист по ремонту электрооборудования ЭТСЦ №1, 2 ЦРиХМ Харламов А.М.; инженер по ремонту электрооборудования ЭТСЦ №1, 2 ЦРиХМ Дормидошин О.В.; сменный мастер по ремонту электроборудования ЭТСЦ №1, 2 ЦРиХМ Васильев А.П.; сменный мастер по ремонту электроборудования ЭТСЦ №1, 2 ЦРиХМ Ганиев Р.Р.; сменный мастер по ремонту электроборудования ЭТСЦ №1, 2 ЦРиХМ Гулов А.А.; сменный мастер по ремонту электроборудования ЭТСЦ №1, 2 ЦРиХМ Журбенко М.Ю.; сменный мастер по ремонту электроборудования ЭТСЦ №1, 2 ЦРиХМ Камынин А.В.; главный энергетик Макаров А.А.; мастер по ремонту энергооборудования Кузьменко А.Н.; инженер по надзору и охране труда Демин А.И.; инженер по нормированию энергоресурсов Беляева Н.В.; начальник проектно-конструкторского отдела Шевченко М.М.; инженер-конструктор проектного отдела Морозов Е.А.; директор по качеству и технологии Клестов В.Ф.

приглашенные участники – ген. директор ВНИПИ САУ, к.т.н. Дроздин А.Э.; ведущий научный сотрудник ИПУ РАН, д.т.н. Генкин А.Л.

Всего 29 человека.

Занятие проводили: к.т.н., доц. Алдунин А.В., к.т.н., доц. Морозов Ю.А.

На занятии были рассмотрены вопросы: состав структурных схем средств измерений; статические и динамические характеристики средств измерений; типы потенциометрических преобразователей — с каркасом в виде стержня, с кольцевым каркасом, с дуговым каркасом; индуктивные, индукционные ферродинамические, частотные, электросиловые и пневмосиловые преобразователи; системы дистанционной передачи показаний – потенциометрическая, дифференциально-трансформаторная и ферродинами-ческая.

Вопросы задавали: Холявко В.П., Журбенко М.Ю., Васильев А.П., Кузьменко А.Н.

Заданные вопросы касались преимуществ отдельных типов потенциометрических преобразователей, а также точности различных систем дистанционной передачи показаний.

Зав. лабораторией ОАО МТЗ «Филит»

к.т.н. Манохина Н.Г.

Зав. каф. ММиОМД

МГОУ, проф., д.т.н. Шаталов Р.Л.

2. (5.4.1.4.2) Создание системы изучения и освоения современных информационных компьютеризированных технологий при производстве сварных прямошовных труб из стали

2.1. Научно-образовательный материал «Применение информационных систем при формовке, сварке и прокатке стальных сварных труб».

Авторы: Шаталов Р.Л., Верхов Е.Ю., Морозов Ю.А., Жильцов А.Я., Литвинова Н.Н.

2.1.1. Теоретическое введение

Создание системы управления любым технологическим процессом требует знания параметров этого процесса.

Наиболее современным способом формовки трубной заготовки является непрерывная формовка на многоклетевых валковых станах, применяемая при производстве труб из рулонной заготовки электрической сваркой. Плоская лента, проходя через валки трубоформовочного стана, сворачивается в круглую трубную заготовку в калибрах с постепенно уменьшающимся радиусом кривизны. Зазор между кромками полосы расположен в верхней части заготовки [1, 2].

Формовочный стан включает 6…11 горизонтальных приводных и 6…8 вертикальных холостых валков. Вертикальные валки предназначены для предотвращения распружинивания трубной заготовки, но иногда используются и для увеличения деформации гиба. Последовательность операций формовки на непрерывных валковых станах определяется выбранными условиями изгиба полосы, обеспечивающими технологичность процесса и минимальные напряжения в полосе. В первых формовочных клетях применяются калибры открытого типа, в последних – закрытого типа. Верхние валки клетей с закрытыми калибрами имеют шовнаправляющие шайбы, которые удерживают трубную заготовку от проворачивания и обеспечивают правильное ее вхождение в сварочную клеть [3].

При формовке трубной заготовки на непрерывных валковых станах деформирующий инструмент формует лишь участок полосы определенной длины: следовательно, неизбежно наличие переходной зоны от одного профиля к другому. В этом случае всегда имеет место неравномерная деформация продольных элементов полосы, причем элементы, находящиеся у кромок, испытывают максимальное растяжение. Неравномерность деформации продольных элементов уменьшается с увеличением длины переходной зоны, а отсутствовать может лишь при бесконечной длине зоны деформации (рис. 2.1).

Рис. 2.1.Схема деформации полосы в непрерывном формовочном стане:

1 – очаг деформации  ; 2 – участок внеконтактной деформации

; 2 – участок внеконтактной деформации  ; 3 –недеформированный участок трубной заготовки

; 3 –недеформированный участок трубной заготовки  ; 4 – участок распружинивания

; 4 – участок распружинивания

Анализ деформации полосы в валковом стане показывает, что в связи с формовкой валками только определенного участка полосы, между смежными профилями неизбежна переходная зона, в которой происходит неравномерное растяжение элементов полосы, причем максимальному растяжению подвергаются ее кромки. Растяжение кромок начинается на участке внеконтактной деформации и достигает наибольшей величины к началу геометрического очага деформации (рис. 2.2). В очаге деформации растяжение кромок уменьшается.

Рис. 2.2.Изменение относительного удлинения кромки полосы

по длине очага формовки

Согласно напряженно-деформируемому состоянию материала в очаге деформации, создаваемая кривизна листа вызывает появление тангенциальных деформаций удлинения и укорочения вблизи выпуклой и вогнутой поверхности листа. Согласно условию постоянства объема, появляющиеся при этом радиальные деформации, будут направлены на изменение геометрических размеров трубной заготовки, и в первую очередь – к уменьшению ее толщины, что в совокупности с удлинением кромки заготовки вынуждает более ответственно подходить к выбору ширины заготовки для формовки трубы.

Данная проблема связана с тем, что увеличение ширины полосы приводит к необходимости введения дополнительной операции обрезки излишней кромки. Уменьшение размера связано с некачественным сварным швом и несоответствием геометрических размеров. Поэтому процесс формовки требует точной отработки кинематических и геометрических параметров формовки и прежде всего параметров гибки.

Интенсивность утонения полосы происходит с увеличением ее толщины и радиусом кривизны. При допущении плоской деформации  , значение радиальной деформации

, значение радиальной деформации

.

.

В свою очередь деформация, обусловленная формовкой полосы может быть определена на основании зависимости [4]

,

,

где  – радиус нижнего калибра;

– радиус нижнего калибра;

– радиус формующего верхнего ролика.

– радиус формующего верхнего ролика.

Соответственно деформированная толщина полосы

.

.

Или толщина полосы по размеру

.

.

2.1.2. Адаптивная система управления прокатки труб

Широкое применение автоматических поточных линий на трубных заводах предъявляет возрастающие требования к точности геометрических размеров труб, что в свою очередь заставляет искать новые пути к повышению точности выпускаемой продукции. Одним из таких путей является применение адаптивной системы управления станом ТЭСА.

Агрегат ТЭСА состоит из формовочного стана, трубосварочной клети и профильно-калибровочного стана. Штрипс сворачивается на формовочном стане в трубную заготовку, свариваемую прямым продольным швом в трубосварочной клети. Чистовая обработка трубы осуществляется на профильно-калибровочном стане. Предполагается, что толщина стенки трубы при калибровке не изменяется. Калибровочный стан несколько уменьшает диаметр трубы и в результате этого улучшает качество ее поверхности.

Опыт аналогичных производственных процессов показывает, что система автоматического управления и стабилизации в первую очередь строится на средних размерных показателях внутри партии и может работать как обычная система с обратной связью: усреднять выходной размер по нескольким трубам и при накоплении ошибки, большей, чем чувствительность системы, будет вырабатывать управляющее воздействие [5]. Такая система технически осуществима и оправдана экономически. Недостатком ее следует признать тот факт, что система будет реагировать на медленно меняющиеся дестабилизирующие факторы, например, вызванные износом валков, но совсем не будет реагировать на возмущения, меняющиеся от трубы к трубе. Приведенные значения разброса наружных диаметров говорят о преобладающем влиянии на точность трубы быстро меняющихся дестабилизирующих факторов.

Следствием происходящих в материале деформационных процессов при сворачивании трубной заготовки являются колебания расчетных диаметра и толщины стенки трубы, вызванные особенностями калибровки, настройки стана, шириной и толщиной штрипса и др.

Учесть влияние быстро меняющихся дестабилизирующих факторов можно только при помощи системы, в состав которой входит математическая модель стана. Такая система будет «поднастраивать» стан перед прокаткой каждой трубы в соответствии с параметрами поступившей заготовки. Однако, поскольку параметры стана в процессе работы изменяются, математическая модель также не может оставаться постоянной. Кроме того, для каждого вида проката потребовалась бы своя модель. Поэтому наиболее рациональным решением в данном случае было применение адаптивного управления, в процессе которого модель постоянно приспосабливается к изменяющимся условиям работы стана.

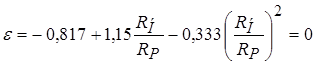

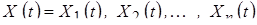

Общее схематическое представление процесса трубопрокатки на основе формализованного представления реального процесса, может быть представлена в виде блок-схемы (рис. 2.3).

Рис. 2.3. Схематическое представление трубопрокатного агрегата

Из такого упрощенного представления процесса видно, что агрегат ТЭСА рассматривается как система, преобразующая одни входные  функции в другие выходные

функции в другие выходные  функции. В группу входных переменных, которые описываются n -мерным вектором

функции. В группу входных переменных, которые описываются n -мерным вектором

,

,

входят данные о заготовке – ширина и толщина штрипса и другие показатели, а также значения, характеризующие состояние технологического процесса (диаметр валков, расстояние между валками, усилие прокатки и т.д.). В группу выходных переменных, описываемых m -мерным фактором

,

,

входят переменные состояния технологического процесса, связанные с результатами работы, – диаметр и толщина стенки трубы, качество поверхности, производительность процесса и т.п.

Из сказанного следует, что каждый из объектов ТЭСА (формовочный и профильно-калибровочный стан) можно рассматривать как динамические системы, осуществляющие преобразование функций.

2.1.3. Принцип работы системы и схема расположения датчиков

Из оборудования, входящего в состав ТЭСА, наиболее значительное влияние на геометрические размеры сварной трубы оказывают формовочный и профильно-калибровочный станы. Поэтому система автоматического управления должна регулировать процесс прокатки в первую очередь именно на этих станах.

Если предположить, что исследуемый объект описывается уравнением

,

,

то следует искать математическую модель этого объекта в виде

. (1)

. (1)

В этом выражении  – оценка выхода объекта в N -м наблюдении по результатам измерения входных переменных

– оценка выхода объекта в N -м наблюдении по результатам измерения входных переменных  в том же наблюдении. Для вычисления этой оценки выхода можно использовать только предыдущие оценки

в том же наблюдении. Для вычисления этой оценки выхода можно использовать только предыдущие оценки  соответствующих коэффициентов объекта

соответствующих коэффициентов объекта  . Для получения оценок параметров

. Для получения оценок параметров  требуется со значением выхода объекта

требуется со значением выхода объекта  осуществить некоторые вычисления. Если вычисления не безынерционны (а это всегда так), то для получения оценки выхода объекта в момент времени N можно пользоваться только значениями коэффициентов модели, полученными, по крайней мере, в предыдущем наблюдении [6].

осуществить некоторые вычисления. Если вычисления не безынерционны (а это всегда так), то для получения оценки выхода объекта в момент времени N можно пользоваться только значениями коэффициентов модели, полученными, по крайней мере, в предыдущем наблюдении [6].

При составлении адаптивной модели ТЭСА истинный параметр  указывает долю в отклонении выхода

указывает долю в отклонении выхода  от изменения входного параметра штрипса

от изменения входного параметра штрипса  . Число входных параметров, влияющих на величину полного отклонения

. Число входных параметров, влияющих на величину полного отклонения  , вообще говоря, неизвестно. Если бы имелись значения

, вообще говоря, неизвестно. Если бы имелись значения  в любой момент времени с учетом всех возмущений

в любой момент времени с учетом всех возмущений  , то можно было бы точно прогнозировать величину отклонения

, то можно было бы точно прогнозировать величину отклонения  на выходе стана для любой трубы.

на выходе стана для любой трубы.

Учесть влияние всех параметров невозможно, да в этом и нет необходимости, так как можно выделить главные, которые в основном и определяют величину отклонения выходного размера. Для первого формовочного стана таких главных параметров четыре: ширина штрипса  , толщина штрипса

, толщина штрипса  , радиус образующей калибра

, радиус образующей калибра  и раствор между валками

и раствор между валками  .

.

Если бы параметры стана  были постоянны во времени и не изменялись от одного размера проката к другому и, кроме того, оператор успевал бы оценить количественно дестабилизирующие факторы на каждой трубе, то система управления не потребовалась бы. Сложность объекта и значительное число входов ограничивают возможности оператора по управлению станом: оператор вмешивается только при резких нарушениях обычного хода технологического процесса по какому-либо одному каналу, оставляя стан без вмешательства при нормальном темпе прокатки. Оператор осуществляет грубую настройку стана, а неизбежно получающийся при этом разброс геометрических размеров трубы определяет поле допусков на готовую продукцию.

были постоянны во времени и не изменялись от одного размера проката к другому и, кроме того, оператор успевал бы оценить количественно дестабилизирующие факторы на каждой трубе, то система управления не потребовалась бы. Сложность объекта и значительное число входов ограничивают возможности оператора по управлению станом: оператор вмешивается только при резких нарушениях обычного хода технологического процесса по какому-либо одному каналу, оставляя стан без вмешательства при нормальном темпе прокатки. Оператор осуществляет грубую настройку стана, а неизбежно получающийся при этом разброс геометрических размеров трубы определяет поле допусков на готовую продукцию.

Для снижения дисперсии геометрических размеров необходимо учитывать влияние большого числа дестабилизирующих факторов, для чего необходима математическая модель стана.

Если возникает задача определения изменения толщины стенки трубы в процессе формовки, то необходима модель стана по толщине стенки. В соответствии с формулой (1) оценку толщины стенки трубы на выходе следует искать в виде

, (2)

, (2)

где  – предсказанное отклонение толщины стенки трубы, которое получится после прокатки трубы с номером N;

– предсказанное отклонение толщины стенки трубы, которое получится после прокатки трубы с номером N;

– оценка параметра

– оценка параметра  полученная в предыдущем шаге.

полученная в предыдущем шаге.

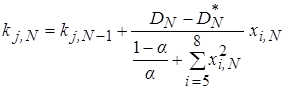

Полный набор коэффициентов  и представляет собой математическую модель стана по диаметру трубы. Уточнение модели осуществляют после прокатки каждой трубы, когда датчики позволяют получить истинное значение отклонения диаметра трубы, которое можно сравнить с предсказанным на основании формулы (2). Уточнение сводится к корректировке значений коэффициентов с использованием выражения

и представляет собой математическую модель стана по диаметру трубы. Уточнение модели осуществляют после прокатки каждой трубы, когда датчики позволяют получить истинное значение отклонения диаметра трубы, которое можно сравнить с предсказанным на основании формулы (2). Уточнение сводится к корректировке значений коэффициентов с использованием выражения

(

( ), (3)

), (3)

где α – параметр ошибки, оцениваемый величиной дисперсии. Его оптимальное значение

,

,

– дисперсия;

– дисперсия;

m – среднее значение исходного параметра процесса.

Как видно из формулы (2), при построении модели связь между входами и выходом стана предполагается линейной. Это, конечно, упрощение, но вполне допустимое, так как входные параметры штрипса колеблются в узких пределах относительно средних значений. Непрерывное уточнение модели в процессе работы стана позволяет постоянно добиваться соответствия между коэффициентами уравнения (2) и действительными параметрами стана  , которые изменяются во времени, например из-за износа валков.

, которые изменяются во времени, например из-за износа валков.

Кроме толщины стенки, на формовочном стане необходимо учитывать наружный диаметр трубы, так как отклонения последнего от заданного значения не должны быть слишком большими, иначе профильно-калибровочный стан не сможет обеспечить получение оптимального наружного диаметра. Построение модели указанного стана по диаметру производится также по уравнению (1), которое в данном случае будет записано следующим образом

, (4)

, (4)

где  – предсказанное отклонение диаметра трубы с номером N;

– предсказанное отклонение диаметра трубы с номером N;

…

…  – коэффициенты модели формовочного стана, полученные на предыдущей прокатке.

– коэффициенты модели формовочного стана, полученные на предыдущей прокатке.

Формула для уточнения модели по диаметру

(

( ), (5)

), (5)

где  – отклонение наружного диаметра, замеренное датчиком после окончания прокатки.

– отклонение наружного диаметра, замеренное датчиком после окончания прокатки.

На профильно-калибровочном стане осуществляют некоторое обжатие по наружному диаметру, и в результате этого улучшается качество поверхности трубы. Изменяя величину обжатия, можно, не нарушая качества наружной поверхности, изменять усредненный по длине наружный диаметр трубы, и тем самым представляется возможным уменьшать дисперсию средних диаметров в партии труб. Поскольку на данном стане также может происходить изменение толщины стенки и диаметра трубы, для него также строятся математические модели по аналогичной методике.

Система управления обоими станами включает в себя вычислительные машины, которые должны обеспечивать обработку поступающей со стана информации и построение моделей, систему датчиков и внешних логических устройств, а также устройства управления обоими станами. Так как геометрические размеры трубы зависят от рассматриваемых станов, то необходимо обеспечить управление в первую очередь именно двумя этими станами, для чего необходимо иметь модели каждого стана. Поскольку одна и та же труба проходит последовательно оба стана, то выходные параметры формовочного стана являются входными для профильно-калибровочного, что позволяет построить систему управления обоими станами с использованием одной машины. В действительности, экономии в датчиках не получается, так как между станами установлена промежуточная сварочная клеть, для которой происходит сжатие продольных кромок трубы, что изменяет ее диаметр. Данное обстоятельство заставляет измерять диаметр трубы после сварочной клети специальным датчиком. Что касается толщины стенки трубы, то ее влияние несущественно.

В связи с тем, что заготовка в виде штрипса последовательно формуется и калибруется в готовую сварную трубу, можно использовать одну вычислительную машину для управления одновременно обоими станами. Но с другой стороны разделение станов сварочной клетью может создать ряд неудобств в виде неправильного построения модели и увеличению дисперсии наружного диаметра. Из этих соображений более рациональным является раздельные адаптивные системы управление, одна из которых служит для формовочного стана, а вторая для профильно-калибровочного стана (рис. 2.4).

Блоки 26; 27; 28 входят в состав вычислительной машины формовочного стана, блоки 39, 40 – в состав профильно-калибровочного стана.

Блок 27 представляет собой модель формовочного стана по толщине стенки трубы. Для построения модели по формуле (3) необходимо знать толщину стенки  трубы, прокатанной ранее, что может осуществляться, например, косвенным методом на основании показаний датчиков ширины и диаметра заготовки, позволяющих рассчитать утонение на основании радиуса придаваемой кривизны.

трубы, прокатанной ранее, что может осуществляться, например, косвенным методом на основании показаний датчиков ширины и диаметра заготовки, позволяющих рассчитать утонение на основании радиуса придаваемой кривизны.

Параметры гильзы, входящие в уравнение (2), определяются при помощи установленных на стане датчиков (рис. 4) или рассчитываются на основании соответствующих математических теорий. Из формул (2) и (4) видим, что в обоих случаях используются одни и те же параметры, т.е. модели стана по диаметру и толщине стенки имеют общие входы. Контроль правильности модели по диаметру осуществляется по данным датчика диаметра 23.

Рис. 2.4. Блок-схема адаптивной системы управления:

1 – рулонный штрипс; 2 – петленакопитель; 3 – формовочный стан; 4 – промежуточная сварочная клеть; 5 – профильно-калибровочный стаи; 6 – датчик наличия штрипса; 7 – электронный блок датчика наличия штрипса; 8; 9; 10 – датчики измерителя толщины штрипса; 11 – электронный блок датчика толщины штрипса; 12 – телекамера датчика ширины штрипса; 13 – электронный блок датчика ширины штрипса; 14 – измерительный блок датчика скорости штрипса; 15 – электронный блок датчика скорости штрипса; 16 – датчики положения валков формовочного стана; 17 – двигатели перемещения валков формовочного стана; 18 – устройство управления; 19; 20; 21 – датчики измерителя толщины стенки трубной заготовки; 22 – электронный блок датчика измерителя толщины стенки трубной заготовки; 23 – оптико-механический блок датчика диаметра трубы; 24 – электронный блок датчика диаметра трубы; 25 – блок задания уставок формовочного стана; 26 – вычислительное устройство; 27 – модель формовочного стана по толщине стенки трубы; 28 – модель формовочного стана по диаметру; 29 – датчик контроля сварного шва; 30 – электронный блок датчика контроля сварного шва; 31 – оптико-механический блок датчика диаметра трубы перед профильно-калибровочным станом; 32 – электронный блок датчика диаметра трубы; 33 – датчики положения валков профильно-калибровочного стана; 34 – двигатели перемещения валков профильно-калибровочного стана; 35 – устройство управления; 36 – оптико-механический блок датчика диаметра трубы; 37 – электронный блок датчика диаметра трубы; 38 – блок задания уставок профильно-калибровочного стана; 39 – вычислительное устройство; 40 – модель профильно-калибровочного стана по диаметру

Система может работать в двух режимах: в режиме обучения и в режиме управления. Режим обучения необходим при подключении системы к стану, так как коэффициенты в выражениях (2) и (4) заранее не известны. Измеряя входные параметры гильзы, обе модели прогнозируют величины отклонений на выходе стана. После прокатки трубы, когда датчики выходных размеров сообщают моделям фактические величины отклонений, осуществляется уточнение обеих моделей по выражениям (3) и (5). Через несколько шагов ошибка предсказания уменьшается настолько, что можно включать систему в режим управления.

В режиме управления исходные данные гильзы вводятся в вычислительный блок машины, который по формуле (2) предсказывает величину отклонения толщины стенки, получаемой после прокатки данной трубы. Модель стана по толщине стенки «сообщает» вычислительному устройству оценки  …

…  , полученные в предыдущем шаге. Вычислительный блок сравнивает предсказанное значение с необходимым, которое задается блоком уставок 25. При расхождении между ними определяется величина и направление перемещения валков, требуемое для ликвидирования этого расхождения. Но изменение положения валков вызовет изменение наружного диаметра трубы, которое может быть настолько большим, что профильно-калибровочный стан не сможет выправить положение. Чтобы этого не произошло, на основании модели по диаметру вычислительный блок 26 проверяет величину отклонения диаметра

, полученные в предыдущем шаге. Вычислительный блок сравнивает предсказанное значение с необходимым, которое задается блоком уставок 25. При расхождении между ними определяется величина и направление перемещения валков, требуемое для ликвидирования этого расхождения. Но изменение положения валков вызовет изменение наружного диаметра трубы, которое может быть настолько большим, что профильно-калибровочный стан не сможет выправить положение. Чтобы этого не произошло, на основании модели по диаметру вычислительный блок 26 проверяет величину отклонения диаметра  , которое получится в результате перемещения валка, и если найденное значение диаметра будет превышать возможности калибровочного стана, то вычисленное корректирующее воздействие будет снижено с тем, чтобы труба не пошла в брак.

, которое получится в результате перемещения валка, и если найденное значение диаметра будет превышать возможности калибровочного стана, то вычисленное корректирующее воздействие будет снижено с тем, чтобы труба не пошла в брак.

Определив величину необходимого перемещения валка, машина включает двигатели, которые переводят валки в новое положение. Штрипс задается в стан и формуется в трубную заготовку, замеряемую на выходной стороне стана выходными датчиками, показания которых служат для дальнейшего уточнения моделей. В режиме управления система не только пользуется найденными оценками параметров стана с целью уменьшения дисперсии геометрических размеров трубы, но и продолжает уточнять найденные в предыдущем режиме оценки параметров стана.

Следует отметить, что поднастройка стана осуществляется в постоянном режиме, но всегда начинается и заканчивается в промежутке между прокатками одного рулона штрипса, т.е. с точки зрения управления стан можно считать безынерционным объектом.

Система управления профильно-калибровочным станом аналогична разобранному выше случаю и по принципу действия и по схемным решениям.

Датчики

Проблема выбора датчиков имеет существенное, если не главное, значение при проектировании и эксплуатации системы, так как датчики устанавливают в производственной зоне, где имеется сильная запыленность и возможны механические повреждения.

Датчик длины штрипса

Измерение длины штрипса осуществляется бесконтактным методом, использующим алгоритм с учетом постоянства скорости его перемещения

, (6)

, (6)

где  – расстояние между фотодатчиками, измеряющими постоянную часть заготовки;

– расстояние между фотодатчиками, измеряющими постоянную часть заготовки;

– расстояние между базовыми фотодатчиками;

– расстояние между базовыми фотодатчиками;

– время измерения «хвоста» заготовки, т.е. части, которая превышает длину постоянной части

– время измерения «хвоста» заготовки, т.е. части, которая превышает длину постоянной части  ;

;

– время перемещения заготовки между базовыми фотодатчиками.

– время перемещения заготовки между базовыми фотодатчиками.

Способ замера длины заготовки обеспечивает измерение скорости каждой заготовки, так как вычисляется отношение  .

.

Для реализации алгоритма (6) на участке между рулоном и петленакопителем установлены фотодатчика, а в машинном зале собрана логическая схема измерителя. Для снижения уровня помех в непосредственной близости к фотодатчнкам установлены усилители. Показания датчиков обрабатываются логической схемой, и результат измерения вводится в управляющий блок, в состав которого также входят контрольно-сигнальные устройства, позволяющие проверить работу схемы с пульта контроля и проверить уровни напряжения, поступающие с датчиков.

На точность измерения влияют в основном три фактора: неравномерность движения заготовки в зоне измерения, разрешающая способность датчиков и наличие скола на передней и задней кромках заготовки.

Для уменьшения первой составляющей ошибки необходимо располагать фотодатчики измерителя как можно ближе к разматывателю, так как чем больше путь, пройденный заготовкой, тем ближе ее скорость к установившемуся значению. Но нельзя располагать датчики слишком близко к разматывателю, так как возможно колебание штрипса, что может повторно засветить датчики с возможностью ложного показание измерителя. Кроме того, ошибка от неравномерности движения заготовки может быть уменьшена правильным расположением датчиков.

Датчик диаметра трубной заготовки

Для измерения диаметра трубной заготовки, передающая телекамера установлена сверху формовочного стана и визирована на выходящую из стана трубную заготовку. Электронный блок установлен в машинном зале системы. Искомый диаметр состоит из двух компонент

,

,

где  – номинальный диаметр трубной заготовки;

– номинальный диаметр трубной заготовки;

– отклонения диаметра трубной заготовки от номинального размера.

– отклонения диаметра трубной заготовки от номинального размера.

На выходе электронного блока имеется напряжение  , а размер

, а размер  задан переключателем и остается постоянным в продолжение прокатки. Этот размер вводится в машину через пульт сменных констант перед началом прокатки. В конструкции блока управления может быть предусмотрен вывод величины

задан переключателем и остается постоянным в продолжение прокатки. Этот размер вводится в машину через пульт сменных констант перед началом прокатки. В конструкции блока управления может быть предусмотрен вывод величины  на прибор индикации с целью получения информации об отклонении диаметра трубной заготовки от уставки

на прибор индикации с целью получения информации об отклонении диаметра трубной заготовки от уставки  (рис. 2.5).

(рис. 2.5).

Рис. 2.5. Блок-схема измерения диаметра трубной заготовки:

1 – труба; 2 – передающая телекамера; 3 – электронный блок; 4 – блок определения номинального размера; 5 – развязывающий усилитель; 6 – логическое устройство; 7 – цифровой вольтметр; 8 – вычислительная машина

Информация о диаметре трубной заготовке содержится в видеосигнале, поступающем с телекамеры на электронный блок, который определяет величину постоянной составляющей  и отклонения

и отклонения  . Напряжение, пропорциональное

. Напряжение, пропорциональное  поступает на развязывающий усилитель, который превращает напряжение, плавающее относительно нуля, в напряжение, фиксированное относительно общего провода. С согласующего усилителя напряжение поступает на цифровой вольтметр, который преобразует аналоговый сигнал в цифровую форму. Логическое устройство обеспечивает начало преобразования через заданные промежутки времени. После ввода первого измерения в машину дается сигнал на повторное измерение. Логическое устройство вырабатывает импульс на повторный запуск цифрового вольтметра, и второй замер также вводится в машину. После определенного числа замеров блок логики прекращает дальнейшие измерения, а машина по произведенным замерам вычисляет среднее значение, которое в дальнейшем используется как отклонение от

поступает на развязывающий усилитель, который превращает напряжение, плавающее относительно нуля, в напряжение, фиксированное относительно общего провода. С согласующего усилителя напряжение поступает на цифровой вольтметр, который преобразует аналоговый сигнал в цифровую форму. Логическое устройство обеспечивает начало преобразования через заданные промежутки времени. После ввода первого измерения в машину дается сигнал на повторное измерение. Логическое устройство вырабатывает импульс на повторный запуск цифрового вольтметра, и второй замер также вводится в машину. После определенного числа замеров блок логики прекращает дальнейшие измерения, а машина по произведенным замерам вычисляет среднее значение, которое в дальнейшем используется как отклонение от  , заданного постоянным числом с пульта ввода исходных данных.

, заданного постоянным числом с пульта ввода исходных данных.

Аналогичный датчик измерения диаметра трубной заготовки в виде передающей телекамеры установлен сверху профильно-формовочного стана и визируется на его входную сторону.

Блок-схема измерения диаметра трубной заготовки совпадает с блок-схемой, приведенной на рис. 5. При движении штрипса к формовочному стану он попадает в поле зрения телекамеры, и схема логики дает команду на начало измерения. После заданного числа замеров дальнейший съем информации с датчика прекращается, а машина вычисляет среднее значение отклонения диаметра заготовки  от уставки

от уставки  . Полный диаметр заготовки определяется по аналогии с формовочным станом

. Полный диаметр заготовки определяется по аналогии с формовочным станом

.

.

Окончательно, диаметр трубы измеряется оптико-механическим блоком, визируемым на выходную сторону профильно-калибровочного стана, установленным на стане рядом с измерителем длины трубы.

Как и для датчика диаметра трубной заготовки, результат измерения состоит из постоянной и переменной частей

,

,

где  – абсолютный диаметр трубы;

– абсолютный диаметр трубы;

– постоянная часть диаметра;

– постоянная часть диаметра;

– отклонение от постоянной части.

– отклонение от постоянной части.

Постоянная часть вводится в блок управления посредством сменных констант, а переменная часть в виде напряжения подается на цифровой преобразователь, с которого в виде кода вводится в машину. Для уточнеия модели по выражению (5) используется только отклонение  .

.

Определение толщины стенки трубной заготовки

Этот параметр существенно влияет на выходные размеры трубы, и отказаться от учета его влияния нельзя. Для определения толщины стенки трубной заготовки можно воспользоваться определенным математическим аппаратом или использовать измерительные датчики. В результате для расчета толщины трубной заготовки используется отклонение от средней величины

, (7)

, (7)

где  – среднее значение толщины стенки трубной заготовки в течение промежутка времени.

– среднее значение толщины стенки трубной заготовки в течение промежутка времени.

Полученная таким образом толщина стенки трубной заготовки усредняется по всем замерам с тем, чтобы использовать ее для прогнозирования по формулам (2) и (4).

На основании статистической обработки результатов измерений определяется дисперсия толщины стенки и вычисляются доверительные интервалы с записью в постоянной памяти блока управления. В процессе работы могут быть случайные сбои или в датчиках, или в технологическом процессе. Например, заготовка может остановиться на позиции измерения длины заготовки, что приведет к неправильному показанию датчика длины заготовки и, как следствие, к ошибочному результату при вычислении толщины стенки. Программой вычисления толщины стенки должно быть предусмотрено сравнение отклонения  с предельными граничными значениями. Если полученная величина находится внутри доверительных интервалов, то она считается достоверной и используется для вычислений в выражениях (2) и (4). В противном случае принимается средняя толщина стенки гильзы, при подстановке которой в выражение (7) получаем нулевое значение. Это приводит к тому, что в том шаге, в котором произошел сбой, поправки модели (вернее, искажения) не произойдет. Но сбой в определении стенки более опасен, если выражение (2) используется для определения величины управляющего воздействия, так как по неверному

с предельными граничными значениями. Если полученная величина находится внутри доверительных интервалов, то она считается достоверной и используется для вычислений в выражениях (2) и (4). В противном случае принимается средняя толщина стенки гильзы, при подстановке которой в выражение (7) получаем нулевое значение. Это приводит к тому, что в том шаге, в котором произошел сбой, поправки модели (вернее, искажения) не произойдет. Но сбой в определении стенки более опасен, если выражение (2) используется для определения величины управляющего воздействия, так как по неверному  будет неверно определено необходимое перемещение валков и труба может пойти в брак.

будет неверно определено необходимое перемещение валков и труба может пойти в брак.

Сравнение с доверительными интервалами позволяет исключить влияние неправильного замера стенки на вычисление корректирующего сигнала.

Датчик положения валка

Положение валков – это единственный параметр, который позволяет корректировать наружный диаметр и толщину стенки трубы после формовочного стана.

Ручная настройка осуществляется при переходе на другой размер проката путем одновременного перемещения всех валков. При этом положение оси прокатки не изменяется. Задачей адаптивной системы является поднастройка стана при стационарном процессе прокатки, а так как обычно не требуется перемещать валок больше, чем на ±2 мм от исходного положения, то поднастройка выполняется только при помощи верхнего валка. Возникающее при этом изменение положения оси прокатки не оказывает влияния на качество трубы.

Для уравнения (2) требуется не абсолютная величина калибра, а только отклонение калибра от исходного положения. В связи с этим оказалось возможным ограничиться только датчиком положения верхнего валка.

Конструкция датчика определяется схемой вычислительной машины. Так, считывание информации может осуществляться системой щеток, расположенных одна относительно другой по правилу V-образного кода. Датчик связан с двигателем перемещения валка через редуктор.

В состав датчика входит также ограничитель, срабатывающий при отклонении валка от исходного положения на величину свыше ±2 мм. Ограничитель используют в системе управления.

2.1.4. Обработка исходных данных

Основным звеном адаптивной системы управления является блок управления, решающий задачи по сбору и первичной обработке информации. Он оценивает параметры модели, определяет необходимую величину корректирующего импульса и осуществляет процесс управления станом.

Вся информация, необходимая для определения управляющего воздействия, накапливается в тот момент, когда штрипс уже движется в стан. Определив то новое положение, в каком должен находиться валок, машина выдает напряжение на канал включения механизмом нажима. Это напряжение поступает на внешнее логическое устройство, которое передает сигнал на тиристорную станцию управления, включающую двигатель в нужном направлении. Двигатель начинает перемещать валок и связанный с ним датчик положения валка.

Во время работы двигателя машина «следит» за положением валка, и в тот момент, когда остающийся до необходимого положения путь оказывается равным величине выбега двигателя, выдает команду на снятие напряжения с канала управления. Двигатель останавливается, через некоторое время штрипс достигает валков и начинается формовка.

При реализации режима управления возможны нарушения, от которых необходимо иметь защиту. Может случиться, что по тем или иным причинам двигатель не успеет отработать заданное машиной перемещение, до того как штрипс попадет в валки. Изменить положение валка во время прокатки двигатель не может, поэтому датчик положения валка не достигнет заданного положения, и двигатель будет оставаться включенным в течение всего времени прокатки, что приведет к выходу из строя привода. Для защиты от такого режима имеется датчик нагрузки, сигнал с которого поступает на логическое устройство управления и в машину, производя выключение двигателя сразу при появлении нагрузки независимо от того, пришел валок в заданное положение или нет. Кроме того, этот сигнал блокирует прохождение сигнала управления через логическую схему.

Во время работы системы может произойти сбой, отказ машины или нарушение работы какого-либо устройства, которое приведет к отсутствию команды на выключение двигателя. В этом случае при выходе валка за предел ±2 мм сработает конечный выключатель, который запретит прохождение сигнала через логическое устройство.

Основной задачей вычислительной машины является построение модели стана и определение корректирующего воздействия. Но это не все. Машина может быть использована для выполнения тех арифметических операций, которые обычно осуществляются самим датчиком. В этом случае внешние устройства значительно упрощаются, а надежность всей системы в целом возрастает. Примером такого использования является получение сведений о толщине стенки трубы путем обработки показаний других датчиков и оценивать достоверность показаний датчика сравнением вычисленного значения с границей доверительного интервала. Эта граница может быть вычислена заранее путем обработки статистических данных по многим партиям труб. В этом случае граница должна учитывать максимальные возможные колебания.

Естественно, что такая граница только в редких случаях будет отражать истинный диапазон колебаний, и обычно будет его превышать. Тем не менее, этот способ контроля является достаточно эффективной мерой защиты информации, так как сбой в одном из датчиков приводит к резкому выпаду замеренной величины за один из пределов.

Что же делать, если установлено ложное показание датчика?

Исправлять показание датчика нельзя, так как это первичная информация. Можно попытаться сделать повторное измерение, если труба еще остается на позиции измерения, либо делать сразу несколько замеров и по ним вычислять среднее значение, например, по итерационной формуле, которая применительно для толщины стенки трубы имеет вид

,

,

где  – оценка среднего значения толщины стенки трубы с номером N;

– оценка среднего значения толщины стенки трубы с номером N;

α – коэффициент усреднения;

– вычисленная толщина стенки для трубы номер N;

– вычисленная толщина стенки для трубы номер N;

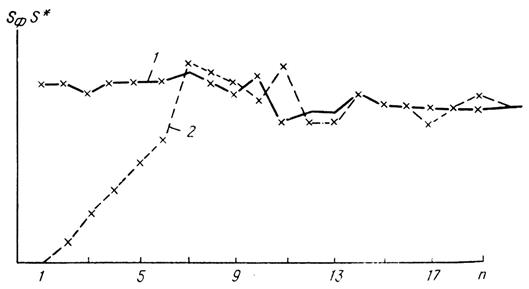

Блок-схема подпрограммы вычисления среднего приведена на рис. 2.6. В блоке 1 подпрограммы выбирается константа усреднения α. После прокатки определенного числа труб, когда оценка уже стабилизировалась относительно фактического среднего, программа от блока 1 переключается на блок 3, где выясняется, что больше: оценка среднего в предыдущем шаге  или текущее значение

или текущее значение  .

.

Рис. 2.6. Блок-схема вычисления среднего значения:

1 – определение числа шагов усреднения; 2 – определение средней при большом коэффициенте усреднения; 3; 4 – определение средней при малом коэффициенте усреднения; 5 – возврат в основной программе

График на рис. 2.7. иллюстрирует взаимное поведение текущего и среднего значений толщины стенки трубы.

Рис. 2.7. Зависимость оценки среднего значения толщины стенки трубы

от числа итераций:

1 – текущее значение  ; 2 – оценка среднего значения

; 2 – оценка среднего значения

2.1.5. Построение и использование модели

Построение модели происходит в режиме обучения и продолжается в режиме управления, что позволяет сделать систему нечувствительной к изменению параметров стана во времени. Конкретный вид базового алгоритма при построении модели стана по толщине дан уравнением (3), а по диаметру – уравнением (5). Порядок действий при построении обеих моделей одинаков, поэтому рассмотрим только построение модели по толщине стенки.

Для уточнения модели необходимо иметь результаты замеров всех учитываемых входных возмущений, относящихся строго к одной и той же трубе. На основании этих данных можно, используя найденные в предыдущем шаге коэффициенты модели, найти предсказанное отклонение толщины стенки трубы. Уточнение модели осуществляется после прокатки трубы в профильно-калибровочном стане и обмера ее соответствующим датчиком, по показаниям которого вычисляется фактическая толщина стенки трубы.

Блок-схема программы построения модели изображена на рис. 2.8.

Рис. 8. Блок-схема программы построения модели:

1 – распаковка; 2 – подпрограмма вычисления среднеквадратичного отклонения; 3 – подпрограмма вычисления предсказанного значения; 4 – подпрограмма вычисления ∆; 5 – подпрограмма уточнения коэффициентов модели

Программа уточнения модели начинается с выполнения подпрограммы распаковки, размещающей информацию в управляющем блоке согласно факторам, влияющим на изменение толщины стенки прокатываемой трубы. Поправка к каждому коэффициенту модели в соответствии с уравнением (3) пропорциональна ошибке предсказания. При известном фактическом отклонении толщины стенки трубы, блоком 3 программы определяется предсказанное значение толщины стенки по уравнению (2), т.е. используется старая модель. Исправление коэффициентов осуществляется по формуле

, (

, ( ) (8)

) (8)

где  – величина ошибки.

– величина ошибки.

Эта операция выполняется блоком 4.

После определения величины ошибки в блоке 5 вычисляются новые значения для всех коэффициентов модели по циклической программе в соответствии с уравнением (8). После чего нового значения сравнивается с пределами своего варьирования

,

,

и если  выходит за один из пределов, то коэффициент принимается равным этому пределу.

выходит за один из пределов, то коэффициент принимается равным этому пределу.

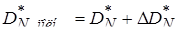

На этом заканчивается уточнение модели. На рис. 2.9 показан график фактического и предсказанного отклонения толщины трубы для одного из прокатываемых размеров труб. Из графика видно, что средние значения для фактического и предсказанного отклонений практически совпадают, начиная с восьмой трубы.

Рис. 2.9. Зависимость предсказанной толщины стенки от времени обучения:

1 – фактическая толщина стенки трубы; 2 – предсказанная толщина

Модель стана по диаметру строится аналогично.

Система включается на управление станом после окончания режима обучения, когда ошибка предсказания становится достаточно малой, и в распоряжении машины будет иметься вся информация, необходимая для вычисления управляющего воздействия. Решение об окончании процесса обучения и о включении системы на управление обычно принимает оператор, который может судить об ошибке предсказания по фактическим результатам обучения.

Подналадка стана осуществляется в промежутках между прокатками двух соседних труб. В результате после прокатки должна получиться труба, имеющая толщину стенки  . Чтобы получить такую трубу, нужно изменить раствор валков. Величину дополнительного отклонения валка можно найти по формуле

. Чтобы получить такую трубу, нужно изменить раствор валков. Величину дополнительного отклонения валка можно найти по формуле

.

.

Следовательно, новое положение валка должно быть

.

.

При изменении расстояния между валками, кроме толщины стенки, изменяется и наружный диаметр трубы. При этом наружный диаметр трубы после формовочного стана должен получиться таким, чтобы обжатие на профильно-калибровочном стане находилось в допустимых пределах. Верхний предел по диаметру защищает стан от перегрузок. Нижний предел гарантирует минимальное обжатие на калибровочном стане, которое еще обеспечивает уменьшение дисперсии наружного диаметра черновой трубы.

Для того, чтобы оценить величину отклонения диаметра при изменении расстояния между валками на  используется модель по диаметру. Сначала вычисляется

используется модель по диаметру. Сначала вычисляется  которое получилось бы без изменения расстояния между валками, по формуле (4). Дополнительное изменение диаметра, которое получится в результате перемещения валка на величину

которое получилось бы без изменения расстояния между валками, по формуле (4). Дополнительное изменение диаметра, которое получится в результате перемещения валка на величину  , равно

, равно

.

.

Следовательно, полное отклонение диаметра будет

.

.

Найденное значение не должно выходить за известные пределы

.

.

Если неравенство не выполняется, то перемещать валок на  нельзя, так как труба пойдет в брак по диаметру. В таком случае валок следует переместить не на несколько меньшую величину, чтобы не выйти за пределы

нельзя, так как труба пойдет в брак по диаметру. В таком случае валок следует переместить не на несколько меньшую величину, чтобы не выйти за пределы  и

и  оставив стенку такой, какая получится.

оставив стенку такой, какая получится.

2.1.6. Лазерное измерение толщины стенки

Широко используемым в настоящее время бесконтактным способом измерения толщины стенки является ультразвуковой, ставшим стандартным принципом измерения. Ультразвуковые волны, возбужденные на поверхности трубы, распространяются перпендикулярно к ней (продольные ультразвуковые волны). Достигнув стенки, волна отражается обратно, при этом в случае достаточно большой энергии происходит ее многократное отражение между стенками с повторным попаданием в место возбуждения, где они легко регистрируются. По времени и известной скорости распространения волны можно рассчитать толщину стенки трубы.

Этот принцип измерения обеспечивает точечное определение фактической толщины стенки трубы и позволяет использовать как на стороне возбуждения, так и на стороне детектирования различные способы. Ультразвук в ферромагнитной и проводящей электричество трубе можно генерировать электромагнитным бесконтактным способом. При этом ультразвуковая волна возбуждается силами, действующими на атомную решетку материала трубы.

В качестве альтернативного варианта ультразвуковую волну можно возбуждать в трубе с помощью искрового разряда или электроискровой коррозии. Например, катушкой зажигания создается высокое напряжение между одним электродом, расположенным вблизи от измеряемой трубы, и самой трубой (другой электрод). Действующая на трубу искра генерирует на ее поверхности плазму, что приводит к взрывоподобному испарению некоторого количества материала и возбуждению ультразвуковой волны.

Возбуждение ультразвука можно реализовать и с помощью лазерного излучения [7]. По аналогии с принципом искрового разряда посредством высокоэнергетического направленного на поверхность трубы импульсного лазерного излучения генерируется плазма, что также приводит к взрывоподоб-ному испарению некоторого количества материала (в диапазоне нанометра) и возбуждению в трубе ультразвуковой волны. Благодаря направленному лазерному излучению рабочее расстояние можно выбирать практически произвольно. Это позволяет конструировать приборы с рабочими расстояниями 100 и более миллиметров, что требует относительно небольших расходов с точки зрения организации системы охлаждения.

Лазерное пятно на поверхности трубы можно сфокусировать с помощью соответствующей оптики, например, до нескольких миллиметров, что позволяет производить точечное возбуждение ультразвуковой волны и, соответственно, измерение толщины стенки трубы.

Различные способы детектирования ультразвука

Для бесконтактной регистрации отраженного ультразвукового сигнала в основном используются два способа. Первый способ основывается на электромагнитном преобразовании, протекающем в порядке, обратном процессу генерирования ультразвука. Обусловленное распространением ультразвуковой волны движение атомной решетки материала создает в трубе в результате взаимодействия силы Лоренца и внешнего магнитного поля вихревые токи, которые в приемных катушках наводят токи, используемые для детектирования ультразвуковой отраженной волны. Для реализации этого эффекта требуются незначительное рабочее расстояние (н

|

|

2020-07-12

2020-07-12 322

322