Введение

Слесарные работы, обработка преимущественно металлических заготовок и изделий, осуществляемая слесарно-сборочным инструментом вручную, с

применением приспособлений и станочного оборудования. Искусство добывать и обрабатывать металл вручную известно с древних времен. Человек на заре своего развития был в полной зависимости от стихийных сил природы, но на протяжении долгих веков он постепенно освобождался 6т этой зависимости, подчиняя себе природу. Борясь за свое существование, первобытный человек на первых порах изготовлял и приспосабливал для себя различные орудия из дерева, камня, а затем из бронзы и железа. Сначала эти орудия напоминали собой органы человеческого тела, например, каменный молоток напоминал кулак, нож - формы когтей или зубов, грабли и лопата - форму кисти и пальцев руки.

Слесарь - это работник, выполняющий обработку металлов в холодном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного слесарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для резки, сверления, сварки, гибки, запрессовки и т. д.).

Процесс обработки или сборки (применительно к слесарным работам) состоит из отдельных операций, строго определенных разработанным технологическим процессом и выполняемых в заданной последовательности.

Основными операциями являются: отрезка заготовки, резание, отпиливание, сверление, развертывание, нарезание резьбы, шабрение, шлифование, притирка и полирование.

Разметка

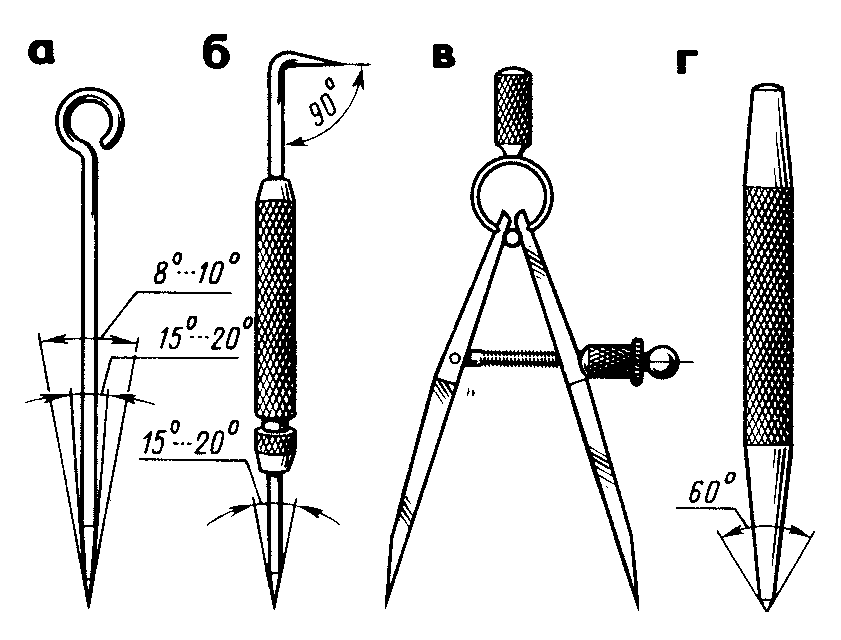

Разметка выполняется с помощью различных инструментов и приспособлений, к которым относятся чертилка, циркуль, рейсмус, штангенрейсмус, масштабный высотомер, угольники, угольники-центроискатели, кернеры, колокол, молоток, разметочная плита.

Слесарное дело

Слесарное дело – это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и др.). Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ.

Слесарь – это работник, выполняющий обработку металлов в холодном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного слесарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для резки, сверления, сварки, гибки, запрессовки и т. д.).

Процесс обработки или сборки (применительно к слесарным работам) состоит из отдельных операций, строго определенных разработанным технологическим процессом и выполняемых в заданной последовательности.

Под операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. Отдельные операции отличаются характером и объемом выполняемых работ, используемым инструментом, приспособлением и оборудованием.

При выполнении слесарных работ операции подразделяются на следующие виды: подготовительные (связанные с подготовкой к работе), основные технологические (связанные с обработкой, сборкой или ремонтом), вспомогательные (демонтажные и монтажные).

Инструменты, приспособления для плоскостной разметки

Чертилка употребляется для прочерчивания линий (рисок) на размечаемой поверхности по линейке, угольнику или шаблону при нанесении рисок чертилку держат в руке, как карандаш, плотно прижимая ее к линейке или шаблону и немного наклоняя в сторону движения, для того чтобы она не дрожала. Риску проводят только один раз, она тогда получается чистой и правильной

Циркуль служит для переноса линейных размеров с масштабной линейки на обрабатываемую деталь, деления линий на равные части построения углов, разметки окружностей и кривых, для измерения расстояний между двумя точками с последующим определением размера по масштабной линейке.

Рейсмус служит для проведения параллельных, вертикальных и горизонтальных линий, а также для проверки установки деталей на плите. Рейсмус состоит из чугунного основания, стойки и чертилки. Чертилку можно закреплять на любом месте стойки, повертывать вокруг оси и наклонять под любым углом.

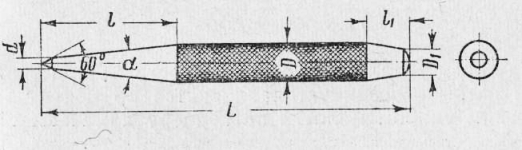

Кернер служит для нанесения небольших углублений на рисках. Этот инструмент представляет собой круглый с накаткой в средней части стержень, на одном конце которого имеется коническое острие с углом при йершине 45—60°; другой конец кернера оттянут на конус; по этому концу при кернении наносят удары молотком.

Колокол — специальное приспособление, которым легко и удобно производить разметку центра и накернивание центровых отверстий на торцах круглых деталей, Приспособление ставят на торец детали конусным отверстием; при этом кернер колокола автоматически устанавливается по центру торца детали. Легким ударом молотка по кернеру намечают центр.

Подготовка к разметке

Перед разметкой необходимо выполнить следующее:

– очистить заготовку от пыли, грязи, окалины, следов коррозии стальной щеткой и др.;

– тщательно осмотреть заготовку, при обна-оужении раковин, пузырей, трещин и т. п. их точно измерить и, составляя план разметки, принять меры к удалению этих дефектов в пооцессе дальнейшей обработки (если это возможно). Все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов;

– изучить чертеж размечаемой детали, выяснить особенности и размеры детали, ее назначение; мысленно наметить план разметки (установку детали на плите, способ и порядок разметки), особое внимание обратить на припуски на обработку. Припуски на обработку в зависимости от материала и размеров детали, ее формы, способа установки при обработке берут из справочников; – определить поверхности (базы) заготовки, от которых следует откладывать размеры в процессе разметки. При плоскостной разметке базами могут служить обработанные кромки заготовки или осевые линии, которые наносят в первую очередь. За базы также удобно принимать приливы, бобышки, платики; – подготовить поверхности к окрашиванию.

Окрашивание поверхностей. Для окраски используют различные составы.

Мел, разведенный в воде. На 8 л воды берут 1 кг мела. Состав доводят до кипения, затем для предохранения слоя краски от стирания в него добавляют жидкий столярный клей из расчета 50 г на 1 кг мела. После добавления клея состав еще раз кипятят. Во избежание порчи состава (особенно в летнее время) в раствор добавляют немного льняного масла и сиккатива, ускоряющего высыхание краски. Такой краской покрывают черные необработанные заготовки. Окрашивание производят малярными кистями, однако этот способ малопроизводителен. Поэтому, когда это возможйо, особенно при крупных деталях или большой партии их, окрашивание выполняют с помощью распылителей (пульверизаторов), которые кроме ускорения работы обеспечивают равномерную и прочную окраску.

Обыкновенный сухой мел. Им натирают размечаемые поверхности. Окраска получается менее прочной. Этим способом окрашивают необработанные поверхности мелких неответственных заготовок.

Раствор медного купороса. На один стакан воды берут три полные чайные ложки купороса и растворяют его. Очищенную от пыли, грязи и масла поверхность покрывают раствором купороса кистью или кусковым медным купоросом натирают смоченную водой поверхность, подлежащую разметке. Разметку делают после того, как купорос высохнет.

На поверхности заготовки осаждается тонкий слой меди, на который хорошо наносятся разметочные риски. Этим способом окрашивают только стальные и чугунные заготовки с предварительно обработанными под разметку поверхностями.

Спиртовой лак. В раствор шеллака в спирте добавляют фуксин. Этот способ окраски применяют только при точной разметке обработанных поверхностей небольших изделий.

Быстросохнущие лаки и краски применяют для покрытия поверхностей больших обработанных стальных и чугунных отливок. Цветные металлы, горячекатаный листовой и профильный стальной материал лаками и красками не окрашивают.

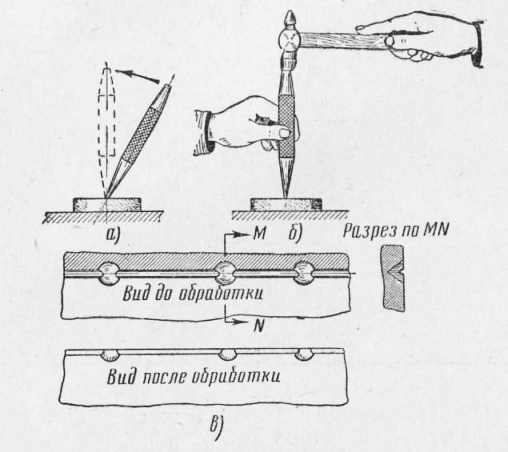

Приемы плоскостной разметки

Разметочные линии наносят в такой последовательности: сначала проводят горизонтальные, затем — вертикальные, после этого — наклонные и последними — окружности, дуги и закругления. Вычерчивание дуг в последнюю очередь дает возможность проконтролировать точность расположения прямых рисок: если они нанесены точно, дуга замкнет их и сопряжения получатся плавными.

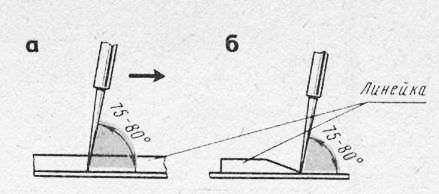

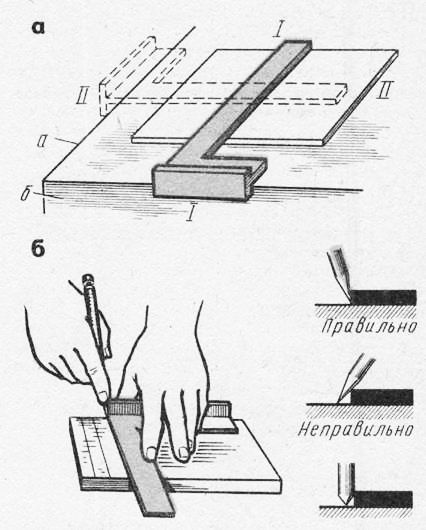

Прямые риски наносят чертилкой, которая должна быть наклонена в сторону от линейки (рис. 1, б) и по направлению перемещения чертилки (рис. 1, а). Углы наклона должны соответствовать указанным на рисунке и не изменяться в процессе нанесения рисок, иначе риски будут не параллельными линейке. Чертилку все время прижимают к линейке, которая должна плотно прилегать к детали.

Риски ведут только один раз. При повторном проведении линий невозможно попасть точно в то же место, в результате получается несколько параллельных рисок. Если риска нанесена плохо, ее закрашивают, дают высохнуть и проводят вновь.

Параллельные риски (линии) наносят с помощью угольника, перемещая его на нужное расстояние.

Отыскание центров окружностей осуществляют с помощью центроискателей и центро-наметчиков. Простейший центроискатель (рис. 3, а) представляет угольник с прикрепленной к нему линейкой, являющейся биссектрисой прямого угла. Установив угольник-центроискатель на наружную поверхность изделия, проводят чертилкой прямую. Она пройдет через центр окружности. Повернув угольник на некоторый угол (около 90°), проводят вторую прямую. На их пересечении и находится искомый центр.

При малом диаметре размечаемого торца центроискателями пользоваться неудобно. В этом случае используют кернер-центроиска-тель.

Нанесение линий (рисок): а — наклон чертилки в сторону перемещения ее, 6 — наклон в сторону от линейки

Безопасность труда при выполнении разметочных работ

Во время разметки слесарь не должен забывать об острых концах чертилок и заготовок, расположенных на плите. Они могут серьезно травмировать рабочего.

В целях безопасности во время работы, а также в перерывах на свободные острия чертилок и рейсмусов рекомендуется надевать предохранительные колпачки.

Разметочные риски можно накернивать как простым кернером, так и электрическим. В последнем случае надо тщательно соблюдать правила электробезопасности. Следует учитывать, что напряжение при контакте корпуса кернера с размечаемой заготовкой в момент нанесения керна очень высокое, поэтому, если изоляция токонесущих частей кернера повреждена, то под напряжением окажутся и корпус кернера и размечаемая заготовка. Любой рабочий, коснувшись заготовки, может также оказаться под током. Поэтому размечаемая заготовка или деталь при работе электрическим кернером должна быть хорошо заземлена.

Устанавливая заготовки на разметочные плиты, призмы, домкраты и другие приспособления, следует принимать меры, предотвращающие их падение.

При разметке листовых заготовок можно порезать руки кромками материала. Поэтому укладывать заготовки на плиты и снимать их после разметки нужно в рукавицах.

Рубка металла

слесарная операция, при выполнении которой режущим и ударным инструментом с заготовки удаляют лишние слои металла, вырубают пазы и канавки или разделяют заготовку на части. Режущим инструментом служат зубило, крейцмейсель, а ударным — молоток. Точность обработки при рубке 0,5—0,7 мм.

инструменты, приспособления применяемые при рубке металла

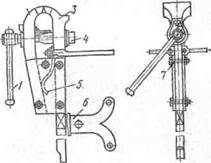

Тиски параллельные:

1 — червячный винт, 2, 3 — подвижная и неподвижная губки, 4 — поворотный круг,

5 — винт поворотного круга, 6 — нижняя плита

Тиски бывают параллельные—чугунные со стальными закаленными накладными губками 2, 3 и стуловые —стальные. Материал перерубают преимущественно в стуловых тисках, так как они прочнее параллельных. На параллельных тисках разрешается перерубать только тонкую сталь.

Рубку тонкого металла, обрубку плоскостей, приливов, заусенцев, вырубку канавок производят в тисках, а перерубку толстого металла или длинных 2 полос и прутков — на плите или наковальне.

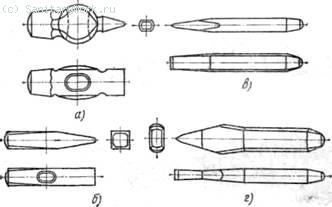

Слесарные молотки, используемые при рубке, бывают с круглыми или квадратными бойками

1 — рычаг, 2,3— подвижная и неподвижная губки, 4 — втулка, 5—пружина, 6— лапа, 7 — распорная втулка

Молотки с круглыми бойками применяют, когда требуется большая сила и меткость удара, а с квадратными— для более легких работ. Молотки изготовляют из инструментальной стали У7. Рабочие части молотка закаливают и отпускают. Молоток должен быть в исправном состоянии, без трещин, плен, раковин и других дефектов.

Для слесарной рубки применяют молотки массой 400, 500, 600 и 800 г. Молотки насаживают на ручки из древесины твердых и вязких пород (береза, клен, дуб, рябина). Ручки должны быть овальной формы, с гладкой и чистой поверхностью, без сучков и трещин. Длина ручки молотка массой 400—600 г равна 350 мм, массой 800 г —380—450 мм.

Рабочую часть зубила и крейцмейселя закаливают на длину не менее 30 мм, а головку — слабее лезвия (на длину около 15—25 мм), чтобы при ударе молотком она не крошилась и не трескалась. Вся остальная часть зубила и крейцмейселя должна оставаться мягкой. Зубила и крейцмейсели не должны иметь трещин, плен и других пороков.

Инструмент для рубки: а — Слесарный молоток с круглым бойком, б — слесарный молоток с квадратным бойком, в — слесарное зубило, г — крейцмейсель

Способы выполнения рубки металла

Ручная обработка зубилом требует от работающих соблюдения основных правил рубки и необходимой тренировки.

Следует приучить себя к тому, чтобы в процессе рубки металла обе руки действовали согласованно. Правой рукой нужно точно и метко ударять молотком по зубилу, левой — в промежутках между ударами перемещать зубило по металлу.

В зависимости от характера выполнения операций рубку металла можно выполнять в тисках, на плите или на наковальне.

Рубка в тисках. В практике слесарной обработки рубку мелких заготовок из листового и полосового металла выполняют в тисках. Для обрубки, например, заготовки под скобу из листового металла необходимо взять кусок листовой стали толщиной 4 мм и на нем согласно размерам, указанным на чертеже, нанести разметочные риски. После нанесения рисок заготовку крепко зажать в тисках так, чтобы риска контура размеченной заготовки была на уровне губок тисков. Затем взять в руки зубило и молоток и стать в положение для рубки (по правилам, описанным выше); установить зубило под углом 30—35° к поверхности губок тисков и под углом 45° к зажатой в тисках стальной пластине так, чтобы середина режущей кромки зубила соприкасалась с металлом, срубить за один проход излишек металла, отмеченный контурной риской. Закончив обрубку одной стороны пластины, разжать тиски, повернуть пластину другой стороной, зажать ее в тисках, а затем повторить процесс рубки. В такой же последовательности следует обрубить излишек металла и с остальных сторон.

Черновую рубку по разметочным рискам следует производить с небольшой толщиной стружки (не более 1,5—2 мм). В противном случае обрабатываемая поверхность получается неровной, стружка завивается с большим трудом, в ходе рубки заготовка оседает, прогибается и даже может вырваться из губок тисков. Чистовую рубку ведут при толщине снимаемого слоя 0,5— 0,7 мм.

В тисках выполняют также рубку стальных и чугунных заготовок небольших размеров, имеющих широкие плоскости. Эту работу рекомендуется производить в такой последовательности. Сначала на переднем и заднем торцах заготовки наносят разметочные риски, параллельные основанию детали, и по ним с помощью зубила срубают скосы — фаски. Это обязательное условие, так как только при наличии скосов крейцмейсель хорошо забирает стружку и снимает ее ровным слоем от начала до противоположного края заготовки. Затем на поверхности и на скосе детали наносят разметочные риски, указывающие расстояние между канавками. Промежутки между канавками должны составлять 0,8 длины режущей кромки зубила. После этого размеченную деталь зажимают в тисках на 3—6 мм выше уровня губок и приступают к рубке. Предварительно крейцмейселем прорубают узкие канавки, затем зубилом удаляют оставшиеся выступы. Толщина стружки, снимаемая крейцмейселем за один проход, равна 0,5—1 мм, а при срубании выступа зубилом— 1,5—2 мм.

Брак при рубке, причины их появления

В практике слесарной обработки бывают случаи, когда обработанные рубкой детали оказываются негодными из-за отклонений их размеров от заданных чертежом или в результате повреждений при рубке либо вследствие неудовлетворительного качества обработанной поверхности, например из-за глубоких захватов зубилом или крейцмейселем, отколов на ребрах у деталей из хрупких металлов и т. д.

Основными причинами брака являются: неправильные приемы рубки, невнимательность в работе, рубка тупым инструментом и т. д.

Выполняя вручную целый ряд операций, слесарь должен хорошо знать основные правила техники безопасности.

При ручной рубке можно работать только исправным инструментом: молотком, зубилом, крейцмей-селем. Зубилами со сбитыми деформированными головками работать нельзя.

Рукоятки молотков должны быть без трещин, молоток на них надо плотно закреплять. В процессе рубки слесарь обязан пользоваться защитными очками, а при рубке в тисках — применять ограждения в виде сеток и щитков.

Для предохранения рук от повреждений (при неудобных работах, особенно в начальный период обучения) нужно надевать на зубило предохранительную резиновую шайбу, а на кисть руки — предохранительный козырек.

При механизированной рубке (пневматическим инструментом) пользуются сжатым воздухом. Давление сжатого воздуха в трубопроводах достигает 5—7 ати. Струя такого воздуха представляет опасность для человека. При соединении шланга с пневматическим инструментом или отсоединении от инструмента сжатый воздух должен быть отключен при помощи крана. Включать пневматический инструмент можно только после установки зубила или крейцмейселя.

Не разрешается ремонтировать пневматический инструмент при включенном сжатом воздухе; вставлять или вынимать рабочий инструмент можно только при полной остановке рубильного молотка. При механизированной рубке осколки металла разлетаются с большой силой, поэтому слесарь должен пользоваться предохранительными очками из небьющегося стекла. Место рубки нужно обязательно оградить ширмами из металлической сетки

Правила безопасности при рубке метала

Поэтому хорошо запомните основные правила безопасности труда:

1. Перед рубкой необходимо проверить, надежно ли держится молоток на ручке и закреплен ли он клином. На ручке не должно быть сучков и трещин.

2. Нельзя пользоваться зубилом и молотком, у которых есть трещины и заусенцы на головке и бойке.

3. Заготовку в тисках надо зажимать надежно и прочно.

4. Нельзя работать плохо заточенным зубилом.

5. Удары молотком надо наносить уверенно и точно.

2020-06-29

2020-06-29 1778

1778