Для изготовления режущего инструмента применяют углероди- стые легированные и быстрорежущие стали, а также металлокерами- ческие твердые сплавы. Они должны иметь высокую твердость (бо- лее60 HRC), износостойкость и теплостойкость.

Теплостойкость – это способность стали сохранять твердость (режущие свойства) при нагреве, то есть устойчивость против отпус- ка при нагреве инструмента в процессе работы. В процессе резания режущая кромка разогревается (чем больше скорость резания, тем выше температура разогрева) и инструмент «отпускается» – теряет твердость.

Теплостойкость зависит от устойчивости мартенситной структу- ры, полученной при закалке стали. В углеродистых и низколегиро- ванных сталях мартенсит неустойчив. Мартенситная структура и вы- сокая твердость в этих сталях сохраняется при нагреве до 200 - 250

°С. При более высоком нагреве мартенсит распадается на ферритно- цементитную (карбидную) смесь.

Выделившиеся из мартенсита карбиды коагулируют (укрупня- ются) и твердость стали резко падает. В высоколегированных сталях (например, быстрорежущих), легированных карбидообразующими элементами (хром, вольфрам, молибден и др.), можно получить высо- колегированный мартенсит, устойчивый к нагреву.

Быстрорежущие стали относятся к ледебуритному (карбидному) классу. В отожженном состоянии структура этих сталей перлит и из- быточные карбиды легирующих элементов. Теплостойкой сталь ста- новится после специальной термической обработки (закалки и отпус- ка). Структура стали после закалки – мартенсит высоколегированный, избыточные карбиды и остаточный аустенит. Отпуск после закалки производят при 500 - 560 °С для снятия закалочных напряжений и пе- ревода аустенита остаточного в мартенсит. Быстрорежущая сталь те- плостойка, так как полученный при закалке высоколегированный мартенсит устойчив при нагреве до 550 - 650 °С. Распад такого мар- тенсита происходит при более высокой температуре, а выделившиеся

из него карбиды (не цементит) дисперсны и коагулируют при темпе- ратуре выше 600 °С. Поэтому быстрорежущие стали предназначены для работы инструмента с повышенными скоростями резания.

По теплостойкости все инструментальные стали подразделяют на три группы: не обладающие теплостойкостью (сохраняют твер- дость при нагреве до 200 - 250 °С), полутеплостойкие (до 400 – 450

°С) и теплостойкие (до 550 - 650 °С).

Итак, твердость инструментальных сталей зависит от содержа- ния углерода и термообработки (на мартенсит); а теплостойкость – от наличия легирующих элементов (в основном карбидообразующих) и термообработки на структуру высоколегированного мартенсита.

Теплостойкость определяют экспериментально двумя способами.

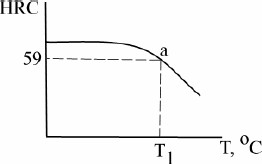

Первый заключается в нагреве закаленной стали до различных температур (100, 200... °С) в течение 4-х часов и охлаждении на спо- койном воздухе. После термообработки измеряют твердость НRС об- разцов и строят кривую зависимости твердости от температуры на- грева, как показано на рисунке 4.1.

Рисунок 4.1 – График зависимости твердости закаленной инструментальной стали от температуры нагрева

При нагреве допускается снижение твердости инструмента до 59HRC. Для определения группы стали по теплостойкости на ордина- тетвердости находят значение 69 НRС, проводят линию, параллель- ную оси абсцисс. Из точки пересечения линии с экспериментальной кривой (точка а – рисунок 4.1) опускают перпендикуляр. На оси тем- ператур находят значение Т1. По температуре T1 определяют группу стали по теплостойкости.

Второй способ позволяет отделить теплостойкие стали от дру- гих путем кратковременного испытания. Закаленную сталь нагревают в течение 20 минут при температуре 675 °С, а затем охлаждают на спокойном воздухе и измеряют твердость. Если после такого нагрева твердость стали равна или превышает 59 HRC, сталь теплостойка.

Контрольные вопросы

1. Какие стали используют для режущего инструмента?

2. Сколько углерода содержат инструментальные стали?

3. Какой термообработке подвергают режущий инструмент?

4. На какую твердость и микроструктуру обрабатывают режу- щий инструмент?

5. От чего зависит твердость инструментальной закаленной стали?

6. Что такое теплостойкость?

7. От чего зависит теплостойкость стали?

8. Как экспериментально определить теплостойкость стали?

9. На какие группы по теплостойкости подразделяются инстру- ментальные стали?

2020-07-12

2020-07-12 152

152