Одно из основных направлений современной технологии машиностроения – совершенствование заготовительных процессов с целью снижения припусков на механическую обработку.

При выборе заготовки первоначально решается вопрос об основных способах изготовления заготовки.

Предпочтительным должен быть тот метод, который обеспечивает наименьшую технологическую себестоимость изготовления детали и более высокий коэффициент использования материала, что должно обосновываться технико-экономическим анализом двух близких по своим технологическим параметрам способов получения заготовок с учётом затрат на механическую обработку.

Заготовку детали «Поршень ТП-10-1084-1» можно изготовить из круглого проката или методом горячей объёмной штамповки (ковки). Во втором случае заготовкой для детали будет поковка стандартной формы по ГОСТ 7062-90 «Поковки из углеродистой и легированной стали, изготовляемые ковкой на прессах. Припуски и допуски» (рисунок 2.1).

Рисунок 2.1 – Диапазоны размеров поковок типа «Вал» по ГОСТ 7062-90

Для нахождения коэффициента использования материала (КИМ) при изготовлении детали из проката, рассчитаем массу используемой заготовки (mз) и массу готовой детали (mд).

. (2.7)

. (2.7)

Массу заготовки определим по формуле:

, (2.8)

, (2.8)

где m з – масса заготовки, кг;

V з – объём заготовки, см3;

r – плотность материала (для углеродистой стали r = 7,81 г/см3).

Объём заготовки определим по формуле:

, (2.9)

, (2.9)

где V з – объём заготовки, см3;

D з – диаметр заготовки, см;

l з – длина заготовки, см.

С учётом припусков на механическую обработку данной детали, принимаем: D з = 84 мм = 8,4 см; l з = 144 мм = 14,4 см. Подставляя эти значения в формулу (2.9), найдём объём заготовки при изготовлении детали из круглого проката (V з1):

см3.

см3.

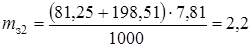

Подставляя это значение в формулу (2.8), найдём массу заготовки при изготовлении детали из круглого проката (m з1):

кг.

кг.

Для расчёта массы детали представим её в виде сочетания нескольких простых цилиндров:

, (2.10)

, (2.10)

где V 1 – объём хвостовика детали, см3;

V 2 – суммарный объём трёх утолщений по наибольшему диаметру, см3;

V 3 – суммарный объём двух утолщений по среднему диаметру мм, см3;

r – плотность материала (для углеродистой стали r = 7,81 г/см3).

Объём каждого простого цилиндра найдём по формуле (2.9), подставив размеры поверхностей из рабочего чертежа детали:

см3;

см3;

см3;

см3;

см3.

см3.

Подставляя найденные значения объёмов цилиндров в формулу (2.10), вычисляем массу детали:

кг.

кг.

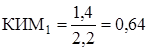

По формуле (2.7) найдём КИМ материала детали при использовании в качестве заготовки круглого проката:

Это значит, что при изготовлении детали из круглого проката в стружку уходит около 78 % металла, что экономически не выгодно.

Найдём КИМ детали при её использовании заготовки-поковки. Для расчёта массы заготовки-поковки представим её в виде сочетания нескольких простых цилиндров:

, (2.11)

, (2.11)

где V 1 – объём хвостовика заготовки, см3;

V 2 – объём утолщения заготовки, см3;

r – плотность материала (для углеродистой стали r = 7,81 г/см3).

Объём каждого простого цилиндра, из которых мы составляем заготовку-поковку, найдём по формуле (2.9), подставив размеры поверхностей, исходя из припусков на обработку заготовки-поковки по ГОСТ 7062-90 «Поковки из углеродистой и легированной стали, изготовляемые ковкой на прессах. Припуски и допуски»:

см3;

см3;

см3.

см3.

Подставляя найденные значения объёмов цилиндров в формулу (2.10), вычисляем массу заготовки-поковки:

кг.

кг.

По формуле (2.7) найдём КИМ материала детали при использовании в качестве заготовки поковки:

.

.

Это значит, что при изготовлении детали из поковки в стружку уходит около 36 % металла, что более экономично, чем при изготовлении детали из круглого проката.

Из сделанных расчетов можно сделать вывод, что для производства детали «Поршень ТП-10-1084-1» целесообразно использовать заготовку-поковку, полученную методом горячей объёмной штамповки (ковки), с коэффициентом использования материала равным КИМ2 = 0,64.

2020-07-12

2020-07-12 628

628