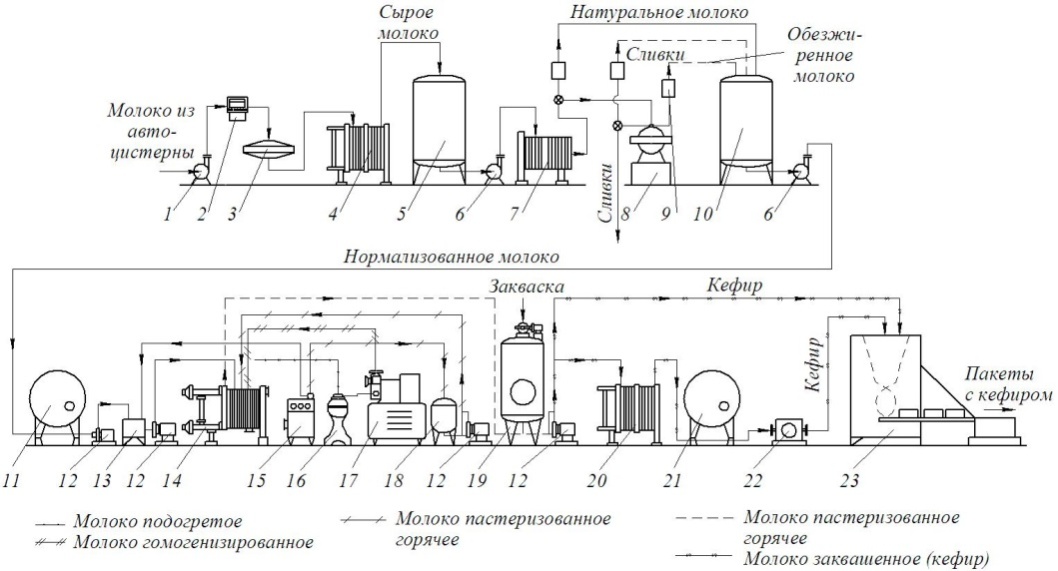

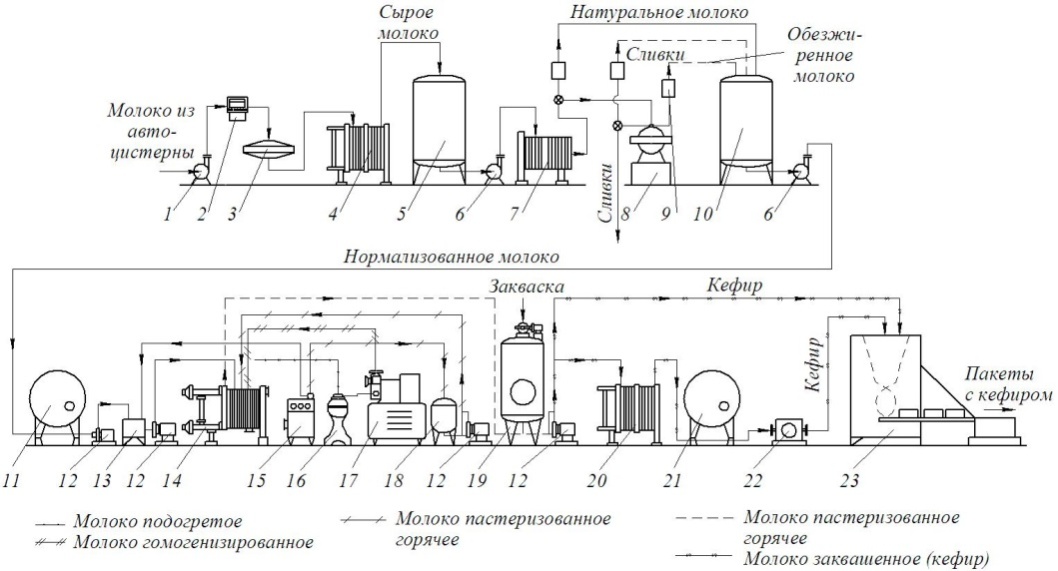

На рисунке 1 изображена линия производства кисломолочных напитков.

Рисунок 1 – Аппаратурно-технологическая схема производства кисломолочных напитков.

1-электронасос; 2- расходомер; 3-фильтр; 4-охладительная установка; 5-резервуар; 6-центробежный насос; 7-теплообменная установка; 8-сепаратор-сливкоотделитель; 9-дозатор; 10-резервуар; 11-резервуар; 12-насосы-дозаторы; 13-уравнительный бачок; 14-пастеризационно-охладительная установка; 15-пульт управления; 16-сепаратор-молокоочиститель; 17-гомогенизатор; 18-резервуар; 19-аппарат; 20-охлаждающая установка; 21-промежуточный резервуар; 22-насос; 23-фасовочная машина.

Характеристика комплексов оборудования

Линия производства кисломолочных продуктов начинается с комплекса оборудования для подготовки сырого молока к переработке, включающие самовсасывающие насосы, счетчики – расходомеры, фильтры, охладительные установки и резервуары для хранения молока [2].

Ведущими в линии являются комплексы оборудования для образования, заквашивания и сквашивания нормализованной молочной смеси, включающие насосы, теплообменные установки, сепараторы-сливкоотделители, дозаторы и резервуары для смешивания компонентов

молочной смеси, сепараторы-молокоочистители и гомогенизаторы, а также аппараты для заквашивания и сквашивания молочной смеси с последующим охлаждением, перемешиванием и выдержкой молочного сгустка.

В завершающий комплекс для получения готовой продукции входят резервуары для хранения, насосы, охлаждающие установки и машины для фасования готовой продукции в потребительскую тару.

Машинно-аппаратурная схема линии производства кисломолочных напитков резервуарным способом показана на рисунке 1.

Устройство и принцип действия линии

После проверки качества молоко с помощью центробежных самовсасывающих электронасосов 1 отбирается через трубопровод с установленным на нем счетчиком – расходомером 2 и фильтром 3. Очищенное сырое молоко охлаждают на пластинчатой охладительной установке 4 и загружают в резервуар 5.

Для получения нормализованной молочной смеси сырое молоко перекачивают центробежным насосом 6 на тепловую и механическую обработку.

В линиях производительностью 2,5 и 5 т/ч проводят нормализацию

периодическим (резервуарным) способом. Для этого сырое молоко в пластинчатой теплообменной установке 7 нагревается до температуры 41…45°С и подают в сепаратор-сливкоотделитель 8. В нем молоко разделяется на сливки и обезжиренное молоко.

Молочную смесь нормализуют путем смешивания компонентов в резервуаре 10. Для этого при помощи дозаторов 9 к определенному количеству натурального молока при тщательном перемешивании добавляют нужное количество обезжиренного молока или сливок, рассчитанное по материальному балансу. При производстве восстановленного молока используют сухое молоко распылительной сушки, которое предварительно растворяют.

Из резервуара 10 нормализованную молочную смесь перекачивают насосом 6 в производственный резервуар 11. Для выработки кисломолочных напитков молочную смесь насосами-дозаторами 12 через уравнительный бачок 13 подают в первую секцию рекуперации пластинчатой пастеризационно-охладительной установки 14 и после нагревания до температуры 35…45°С очищают в сепараторе-молокоочистителе 16.

Нормализованную молочную смесь после очистки обрабатывают в гомогенизаторе 17 при давлении в клапане 12,5…17,5 МПа и температуре 43…85 °С. Затем эту смесь пастеризуют в установке 14 при температуре 90…94 °С с выдержкой 2…8 мин. или при 85…89 °С с выдержкой 10…15 мин. Допускается выдержка молока при этих температурах от 30 до 40 мин. Установка 14 снабжена пультом управления 15 со стабилизатором потока, обеспечивающим равномерность подачи молочной смеси в пластинчатый аппарат. После пастеризации молочную смесь загружают в резервуар 18 для выдержки.

При производстве «Снежка» резервуарным способом молочную смесь из резервуара 18 подают насосом-дозатором 12 в установку 14, где подогревают до температуры заквашивания 23…25 °С. Заквашивание и сквашивание

молочной смеси выполняют в аппарате 19. Он снабжен водяной рубашкой и специальными мешалками, обеспечивающие равномерное и тщательное перемешивание молочной смеси с закваской и молочного сгустка.

Во избежание вспенивания, влияющего на отделение сыворотки при хранении «Снежка», смесь в аппарат 19 подают через нижний штуцер.

Производственную «Снежковую» закваску в массе 3…5 % от массы нормализованной смеси вносят или в потоке с использованием насоса-дозатора одновременно с нормализованной смесью, или перед подачей ее в аппарат. Для лучшего перемешивания смеси с закваской заполнение резервуара смесью производят при включенной мешалке. Перемешивание заканчивают через 15 мин. после заполнения аппарата 19.

Смесь сквашивают при температуре 23…25°С до образования молочно-белкового сгустка кислотностью 85…100 °Т (рН 4,65…4,50).

По окончании сквашивания включают подачу ледяной воды в рубашку аппарата 19. Через промежуток времени 60…90 мин. После начала охлаждения включают мешалку. Молочный сгусток перемешивают 10…30 мин. Перемешивание должно обеспечить однородную консистенцию молочного сгустка. При хранении «Снежка» с неоднородной, комковатой консистенцией может отделиться сыворотка [2].

Перемешанный и охлажденный до температуры 18…22°С сгусток оставляют в покое до созревания на 6 ч, не выключая подачу воды в рубашку аппарата 19. После первого перемешивания мешалку останавливают на время 1…1,5 ч. Дальнейшее перемешивание ведут периодически, включая мешалку на 2…10 мин через каждый час, пока температура не достигнет 12…16 °С. Затем сгусток оставляют в покое для созревания на промежуток времени 9…13 ч, предварительно выключив подачу воды в рубашку.

В зависимости от производительности линии завершение процесса образования «Снежка» осуществляют двумя способами. При производительности линии 2,5 и 5,0 т/ч готовый «Снежок» из аппарата 19 насосом 12 загружают в приемную воронку фасовочной машины 23 для упаковывания в потребительскую тару.

При производительности линии 10 и 15 т/ч готовый «Снежок» перед подачей на фасование предварительно охлаждают до 4…8°С в пластинчатой охлаждающей установке 20 загружают в промежуточный резервуар 21. Из последнего насосом 22 «Снежок» загружают в приемную воронку фасовочной машины 23 для упаковывания в потребительскую тару.

Заключение

В ходе данной курсовой работы был рассмотрен и описан

технологический процесс производства кисломолочных продуктов. Также было приведено подробное описание линии для производства кисломолочных продуктов, который состоит из следующих стадий:

- приёмка молока, сортирование по качеству и измерение количества принятого молока;

- очистка от механических примесей и охлаждение молока;

- образование нормализованной молочной смеси: нормализация, очистка, пастеризация и охлаждение;

- дозирование нормализованной молочной смеси и закваски; выдержка и перемешивание смеси с закваской и молочного сгустка;

- охлаждение ледяной водой, созревание, и перемешивание молочного сгустка;

- фасование готового продукта в потребительскую тару.

При выполнении курсовой работы были расширены и закреплены знания в области технологий производства кисломолочных продуктов. Приобретены навыки самостоятельной работы с графическими и текстовыми материалами, специальной, научной и технической литературой, стандартами, технологическими инструкциями и другой нормативной документацией.

Результаты курсовой работы рекомендовано использовать на пищевых предприятиях, которые занимаются производством кисломолочных продуктов, хранением и реализацией готовой продукции.

Составлена машинно-аппаратурная схема производства кисломолочных продуктов, представленная на чертеже А1.

2020-07-12

2020-07-12 4133

4133