Факторы, влияющие на величину производственной мощности.

Производственная мощность является переменной величиной. Она формируется под воздействием многих факторов:

- номенклатура, ассортимент и качество продукции;

- длительность производственного цикла и трудоемкость изготовления продукции, услуг;

- количество оборудования, состояние его физического и морального сноса;

- режим работы предприятия и его подразделов, от которого зависит фонд времени работы оборудования и использования площадей на протяжении года;

- использование рабочего времени;

- качество обслуживания рабочих мест и т.п.

На величину производственной мощности влияют различные факторы, которые классифицируются следующим образом:

1.Технические:

1.2 Качественный состав оборудования.

1.3 Степень прогрессивности технологии.

1.4 Уровень автоматизации и механизации.

1.5 Качество исходного сырья и материальных ресурсов.

2.Организационные:

1.1 Уровень организации производства.

1.2 Специализация и концентрация производства.

3.Экономические:

3.1 Формы и системы оплаты труда.

3.2 Стимулирование труда.

4.Социальные:

4.1 Профессиональный и квалифицированный персонал.

4.2 Условия труда.

Цель расчета производственной мощности:

1. Обосновать плановый объем производства.

2. Выявить внутрипроизводственные резервы роста производства.

3. Определить потребность в увеличении производственной мощности.

Расчеты выполняются технологическими службами предприятия. Производственные подразделы, которые по производственной мощности ниже уровня ведущих, должны рассматриваться как узкие места, по которым необходимо разработать и внедрить технические и организационные мероприятия, которые позволят довести их пропускную способность к уровню ведущих подразделов предприятия. Может быть употреблено мероприятия по замене оборудования, технологии, увеличения изменяемости труда на отдельных участках и тому подобное.

Расчет производственной мощности состоит из нескольких этапов:

- Расчитывают фонд работы оборудования.

Различают календарный, режимный (номинальный) и эффективный (полезный) фонды времени.

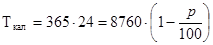

Календарный фонд (Ткал.) времени применяется при расчетах производственной мощности предприятий с непрерывным процессом производства (например, в химических и металлургических производствах).

(7.3)

(7.3)

где р - % времени на ремонт и технологические остановки оборудования;

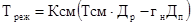

(7.4)

(7.4)

где Треж - фонд режимный (часы);

Тсм - длительность рабочей смены (часы);

Др - количество рабочих дней в плановом периоде;

гн - количество нерабочих часов в предпраздничные дни;

Дп - количество предпраздничных дней в плановом периоде.

Кcм - количество смен.

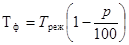

(7.5)

(7.5)

Или

Тф = Тн – ТП, (7.6)

где ТП – текущие простои,

Тн – номинальное время

где Тф - эффективный полезный фонд работы оборудования (часы).

Длительность текущих простоев определяется в % от номинального времени.

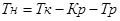

Номинальное время определяется по формуле:

, (7.7)

, (7.7)

где Тк – календарное время;

Кр – капитальный ремонт;

Тр – текущий ремонт.

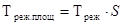

В сборочных, монтажных, формировочных цехах и участках, в которых производственный процесс выполняется на полезных производственных площадях, режимный фонд рассчитывается с учетом этой площади за такой формулой:

(7.8)

(7.8)

где Треж. площадей - режимный фонд рабочего времени с учетом полезной площади цеха, участка, м2 часов (квадрато-метры-часы);

S - полезная производственная площадь цеха, участка, м2.

2.Расчет мощности одного агрегата, цеха и предприятия в целом

Мощность одного агрегата рассчитывается по формуле:

Ма = Н · Тф (7.9)

Н – производительность агрегата в единицу времени,

Тф – фактическое время работы агрегата.

Мощность предприятия рассчитывается по формуле:

Мпр = Σ (Н · Тф) (7.10)

Мпр = Тф / t · q · η (7.11)

t – длительность операции,

q – объем обработанной продукции за 1 операцию,

η – удельный вес данного вида продукции в общем объеме.

Если на предприятии установлены однотипные станки, то мощность рассчитывается по формуле:

Мпр = Н * Тф * n, (7.12)

где n – количество оборудования

Процент текучих простоев берется по нормативу или фактическим данным, если они ниже нормативных.

В расчеты производственной мощности предприятия включается оборудование установленное и неустановленное, которое есть на предприятии (кроме резервного), а также на то, что производственная мощность рассчитывается выходя из максимально возможного годового времени работы оборудования и использования производственных площадей.

Время работы оборудования планируется на основе составления его баланса.

Таблица 7.2

Планирование баланса времени работы оборудования

| Показатели | Непрерывное | Прерывное | ||||

| сутки | часы | % | сутки | часы | % | |

| 1. Календарное время | ||||||

| 2. Капитальные ремонты | ||||||

| 3. Текущие ремонты | ||||||

| 4. Выходные дни | ||||||

| 5. Праздничные дни | ||||||

| 6. Номинальное время | ||||||

| 7. Текущие простои (% к номинальному времени) | ||||||

| 8. Фактическое время (6-7) |

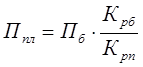

Часовая производительность агрегатов корректируется по следующей методике:

(7.13)

(7.13)

Кр.б, Кр.п. – расходный коэффициент соответственно базовый и плановый, т/т.

минус брак (или увеличение, снижение отходов).

минус брак (или увеличение, снижение отходов).

где  - часовая производительность агрегата, т/час;

- часовая производительность агрегата, т/час;

- расходный коэффициент соответственно по базе и в плане, т/т.

- расходный коэффициент соответственно по базе и в плане, т/т.

Рассчитать мощность агрегата в базисном и плановом периодах по формуле 5:

Мб.пл. = Тфб.пл ·Пчас.б/пл (7.14)

3. Расчет коэффициента использования производственной мощности

эффективный фонд времени по каждой группе оборудования делят на трудоемкость программы по данному виду работ и определяют коэффициент производственной мощности цеха или участка (Кмощн.):

(7.15)

(7.15)

4. По ведущей группе оборудование устанавливает коэффициент производственной мощности цеха (участки) и проектирует мероприятия по расширению узких мест;

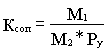

Для оценки соответствия пропускной способности ведущих цехов и остальных звеньев предприятия рассчитывают коэффициент сопряженности мощностей (Ксоп):

(7.16)

(7.16)

где М1, М2 – мощности цехов (участков, групп оборудования), между которыми определяется коэффициент сопряженности; Ру – удельный расход продукции первого цеха для производства продукции второго цеха. Если Ксоп < 1, то имеются "узкие места".

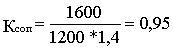

Пример.

Цех № 1 выпускает станки. Его мощность – 1200 станков. Для выпусков станков используют литье, которое выпускает цех № 2. Мощность литейного цеха – 1600 т литья. Удельный расход литья на один станок – 1,4т.

.

.

Ксоп меньше единицы, следовательно, литейный цех является "узким" местом.

Организационно-технические мероприятия по ликвидации "узких мест":

· перераспределение работ между исполнителями,

· увеличение сменности работы,

· внедрение научной организации труда,

· перераспределение оборудования между цехами,

· углубление специализации и кооперирования,

· улучшение технической оснащенности производства,

· модернизация и пополнение парка оборудования.

5. Определяют мощность цеха, предприятия в натуральном измерителе путем умножения количества изделий по программе на принятый коэффициент производственной мощности:

. (7.17)

. (7.17)

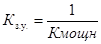

Коэффициент загрузки оборудования (Кз.у.) определяется так:

(7.18)

(7.18)

то есть

.

.

При Кз.у. = 1, оборудование используется полностью; при Кз.у. > 1 - оборудование перегруженное; при Кз.у. < 1 - оно недогружено.

Коэффициент мощности используется для регулирования количества изделий, намеченных в производственной программе.

6. Кроме расчетов по ведущим цехам и участкам, определяется технологическая возможность производственных звеньев предприятия. Это необходимо для выявления несоответствия производственных мощностей отдельных подразделов принятой мощности по данным ведущих цехов, участков, а также для обеспечения технологической пропорциональности между взаимоувязанными производственными звеньями.

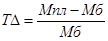

7. Определить темпы роста и темпы прироста мощности (ТР, ТD) по формуле:

(7.19)

(7.19)

; (7.20)

; (7.20)

Проведенные выше расчеты имеющейся производственной мощности предприятия позволяют определить объем выпуска изделий, который будет обеспечен действующими основными фондами.

2014-02-02

2014-02-02 3196

3196