Для защиты поверхностей сварных изделий применяются покрытия на основе эмалей, лаков, масляных и синтетических красок.

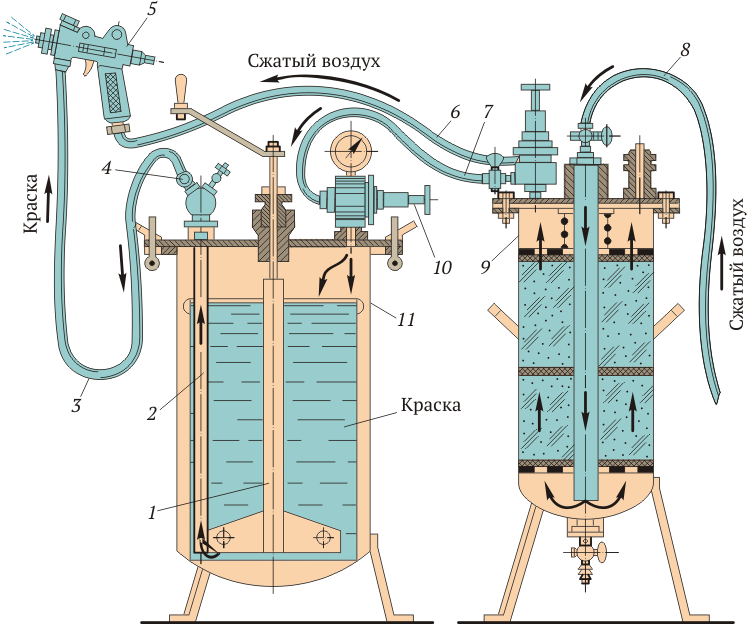

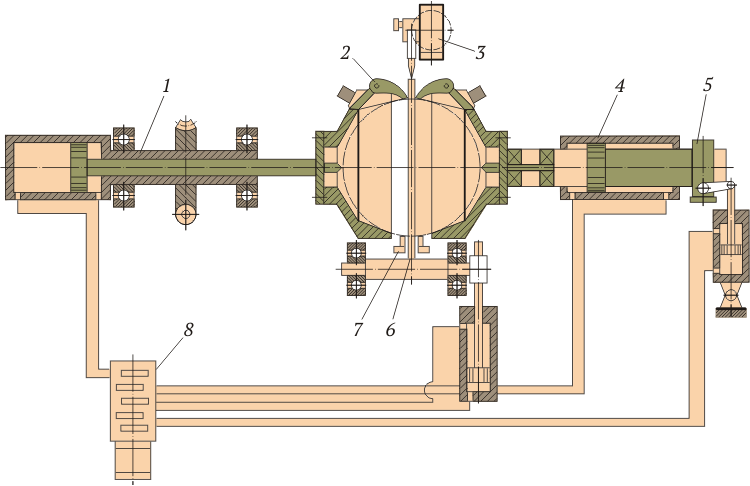

Наиболее распространенным способом нанесения защитных покрытий сварных конструкций является пневматическое распыление. В комплект оборудования для пневматического распыления (рис. 7.13) входит краскораспылитель 5, красконагнетательныи бак 11 и масловлагоотделитель 9. Сжатый воздух из центральной пневмомагистрали или от компрессора поступает по шлангу 8 в масловлагоотделитель 9, где проходит очистку от паров воды и масла. Очищенный сжатый воздух по шлангу 6 подводится к краскораспылителю 5, а по шлангу 7 через редуктор давления 10 — в красконагнетательный бак 11, где с помощью мешалки 1 перемешивается лакокрасочный материал. Под давлением сжатого воздуха лакокрасочный материал по трубке 2 вытесняется из красконагнетательного бака и через кран 4 по шлангу 3 подается к краскораспылителю 5.

Рис. 7.13.Схема действия оборудования для пневматического распыления:

1 — мешалка; 2 — трубка; 3, 6, 7, 8 — шланги; 4 — кран; 5 — краскораспылитель; 9 — масловлагоотделитель; 10 — редуктор давления; 11 — красконагнетательный бак

При выходе из сопла краскораспылителя лакокрасочный материал встречает струю сжатого воздуха, раздробляется ею, захватывается и наносится на обрабатываемую поверхность.

При малых объемах работ применяют краскораспылители со съемными наливными бочками. Распыление может осуществляться вручную и автоматически. Автоматизация процесса окраски достигается применением различных средств передвижения краскораспылителей и окрашиваемого изделия.

Пневматическое распыление производится в специальных распылительных камерах, оборудованных мощной вентиляционной системой для отсоса лакокрасочного тумана и фильтрами для очистки удаляемого воздуха от пыли. Камеры подразделяют на тупиковые (применяемые в непоточном производстве) и проходные (используемые в поточных линиях).

Недостатками пневматического распыления являются значительные потери (20…40%) лакокрасочного материала из-за туманообразования и сложность конструкции распылительных камер. Поэтому наряду с пневматическим распылением для нанесения защитных покрытий на сварные изделия применяются безвоздушное распыление, распыление в электрическом поле высокого напряжения, электроосаждение, струйный облив. Сушка сварных изделий после нанесения защитных покрытий производится в сушильных камерах (тупиковых или проходных) конвективной или терморадиационной сушки.

Контрольные вопросы

1. Какое оборудование применяется для правки сварных конструкций?

2. Как устроены гидравлические правиґльные прессы и машина для устранения грибовидности сварных двутавровых балок?

3. Какое оборудование применяется для улучшения механических свойств сварных швов?

4. Как устроены станки для прокатки и проковки швов?

5. Какие ручные машины применяют для отделки сварных соединений?

6. Как устроены ручные пневматические и электрические шлифовальные машины?

7. Какие меры безопасности предусмотрены в конструкции ручных пневматических и электрических шлифовальных машин?

ГЛАВА8Подъемно-транспортное оборудование

· 8.1. Классификация

· 8.2. Универсальное оборудование общего применения

· 8.3. Специализированное оборудование

· 8.4. Грузозахватные приспособления

· 8.5. Конвейеры

· 8.6. Вспомогательные транспортные средс

8.1Классификация

Подъемно-транспортное оборудование в сборочно-сварочном производстве применяется на всех стадиях технологического цикла и является необходимым средством комплексной механизации производства и повышения производительности труда.

Подъемно-транспортное оборудование подразделяется на универсальное оборудование общего применения и специализированное. Специализированное оборудование предназначено не только для подъема и перемещения деталей и узлов, но и для установки их в определенном положении при сборке и сварке.

Универсальное подъемно-транспортное оборудование общего применения широко используется в индивидуальном и мелкосерийном производстве сварных конструкций. Однако оно недостаточно производительно, поэтому в серийном и массовом производстве наряду с ним широко применяются специальные транспортные средства, приспособленные для обслуживания определенных операций.

Различают внешний, межцеховой и внутрицеховой транспорт. Для внешнего и межцехового транспортирования служат, как правило, универсальные транспортные средства общего применения, для внутрицехового — универсальные и специализированные транспортные средства. В составе внутрицехового транспорта особенно важен межоперационный транспорт, назначение которого — передача изделий с одного рабочего места на другое в соответствии с технологическим процессом.

По принципу действия подъемно-транспортное оборудование можно подразделить на две основные группы: оборудование периодического действия (грузоподъемные машины) и непрерывного действия (транспортирующие машины и конвейеры).

8.2Универсальное оборудование общего применения

Основным универсальным оборудованием общего применения в сборочно-сварочном производстве являются электротали, краны, самоходные транспортные средства.

Электротали выпускаются грузоподъемностью 0,25; 0,5; 1; 2; 3,2; 5 т. Они передвигаются по монорельсу. Электротали грузоподъемностью 0,25 т имеют ручной привод передвижения, а грузоподъемностью 1 т и больше — электрический. Привод передвижения электротали грузоподъемностью 0,5 т может быть ручным или электрическим. Скорость передвижения стандартных электроталей составляет 20 м/мин, скорость подъема — 8 м/мин. Управление осуществляется с помощью подвесного пульта. В качестве монорельса используют двутавровые балки (от № 18 до № 45 в зависимости от грузоподъемности электротали). При необходимости монорельс может быть закругленным в горизонтальной плоскости. Электротали применяются для обслуживания сварочных участков, отдельных рабочих мест и поточных линий (в качестве межоперационного транспорта).

Краны, используемые в сварочном производстве, могут быть передвижными (мостовые, козловые, полукозловые, консольные) и стационарными поворотными.

Мостовые краны широко применяются при изготовлении сварных конструкций в единичном и мелкосерийном производстве. Наибольшее распространение получили электрические мостовые краны как универсальное подъемно-транспортное оборудование, обслуживающее почти всю площадь цехового пролета, не занимая при этом производственную площадь.

Мостовые краны подразделяют на двухбалочные и однобалочные. Все мостовые краны опираются четырьмя колесами на подкрановые пути, установленные на колоннах цеха, и передвигаются по ним вдоль всего пролета (у тяжелых кранов может быть от 8 до 16 колес). Двухбалочные мостовые краны имеют широкий диапазон грузоподъемности (3…320 т) и выпускаются с пролетом (колеей подкрановых путей) 10,5…32 м. Краны грузоподъемностью 15…20 т и более оборудуются двумя независимыми механизмами подъема — главным и вспомогательным. Грузоподъемность вспомогательного механизма в несколько раз меньше по сравнению с главным.

В однобалочных мостовых кранах вместо тележки применяются стандартные электротали. Грузоподъемность однобалочных кранов, как и электроталей, составляет 1…5 т. Однобалочные краны могут быть опорными, передвигающимися по подкрановым путям (как двухбалочные), и подвесными, передвигающимися по подвесному рельсовому пути.

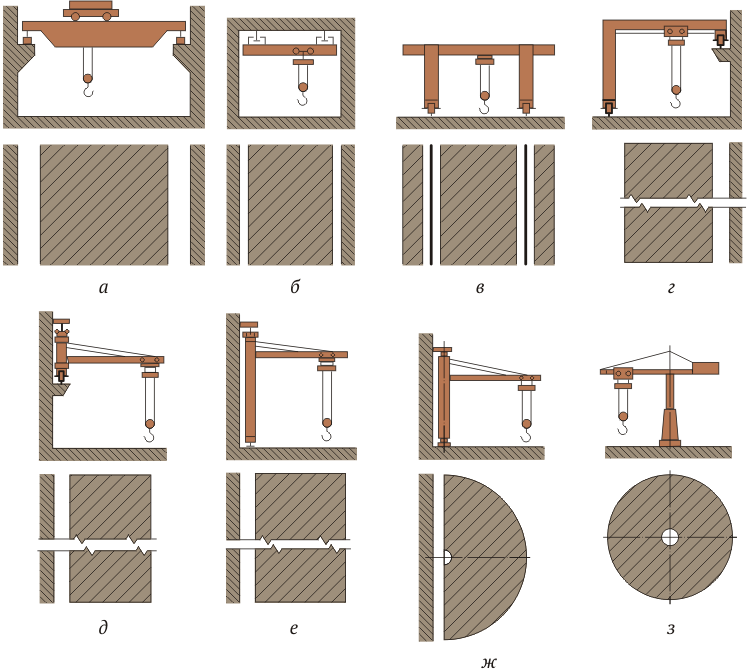

Вдоль пролета, обслуживаемого опорным мостовым краном (рис. 8.1, а), остаются пространства вне зоны обслуживания (15…20% площади пролета) — «мертвые» зоны. У подвесных мостовых кранов (рис. 8.1, б) крайние положения крюка значительно ближе к границам пролета, и за счет этого увеличена зона обслуживания. С помощью подвесных кранов можно переносить грузы в соседний пролет путем состыковывания несущих балок подвесных кранов, расположенных в соседних пролетах.

Рис. 8.1.Схемы грузоподъемных кранов и обслуживаемых ими зон:

Рис. 8.1.Схемы грузоподъемных кранов и обслуживаемых ими зон:

а — опорный мостовой; б — подвесной мостовой; в — козловый; г — полукозловый; д — консольный передвижной настенный; е — консольный передвижной велосипедный; ж — консольный стационарный поворотный, расположенный около стены; з — консольный стационарный поворотный, свободно стоящий в цехе

Козловые краны (рис. 8.1, в) отличаются от мостовых тем, что их мост опирается не на колеса, а на высокие опоры — ко́злы, установленные на ходовые тележки. Тележки передвигаются по рельсам, проложенным с обеих сторон вдоль зоны работы крана. Козловые краны применяются на складах металла и готовой продукции, расположенных на открытых площадках. Грузоподъемность козловых кранов достигает 32 т.

Полукозловые краны (рис. 8.1, г) передвигаются по двум рельсам, один из которых расположен на полу, второй — на стене цеха. Полукозловые краны используются для обслуживания отдельных участков на одной стороне пролета — между стеной и проходом.

Консольные передвижные краны перемещаются вдоль стен или колонн по двум рельсам, проложенным один под другим; нижний (опорный) рельс воспринимает основную нагрузку от веса крана и груза, а верхний рельс удерживает кран от опрокидывания. В настенных консольных передвижных кранах (рис. 8.1, д) оба рельса закреплены на колоннах. В велосипедных консольных передвижных кранах (рис. 8.1, е) нижний рельс располагается на полу, а верхний крепится к колоннам или верхней металлоконструкции цеха. Подъемным механизмом в консольных кранах обычно является электроталь грузоподъемностью до 3,2 т.

Консольные стационарные поворотные краны используются для обслуживания отдельных рабочих мест и передачи изделий с одного рабочего места на другое. Краны могут располагаться около стены (рис. 8.1, ж) или свободно стоять в цехе (рис. 8.1, з). Краны изготовляются в двух исполнениях: с переменным или постоянным вылетом стрелы. Переменный вылет обеспечивается наличием передвижного подъемного механизма (например, тали); у кранов с постоянным вылетом грузовой крюк расположен на конце консоли.

Стационарные поворотные краны выполняются со складывающейся стрелой, что позволяет увеличить зону обслуживания по сравнению с обычными поворотными кранами.

Самоходные транспортные средства (аккумуляторные электротележки, тягачи с прицепными тележками, электропогрузчики) широко применяются в сборочно-сварочном производстве для внутрицеховых перевозок. В единичном и мелкосерийном производстве их применяют для перевозки грузов до 5 т на всех стадиях технологического процесса — от склада металла до склада готовой продукции. В серийном и массовом производстве их используют для подачи заготовок к началу поточных линий и транспортирования готовых изделий от поточных линий на склад, а также для передачи изделий между участками, расположенными в разных пролетах одного цеха, и между цехами.

Для работы на складах с многоярусными стеллажами используются краны-штабелеры и электроштабелеры, обеспечивающие передачу грузов массой до 2 т между рабочими местами и стеллажами.

Для перемещения между пролетами грузов массой более 5 т используются рельсовые самоходные тележки грузоподъемностью до 120 т с электроприводом.

8.3Специализированное оборудование

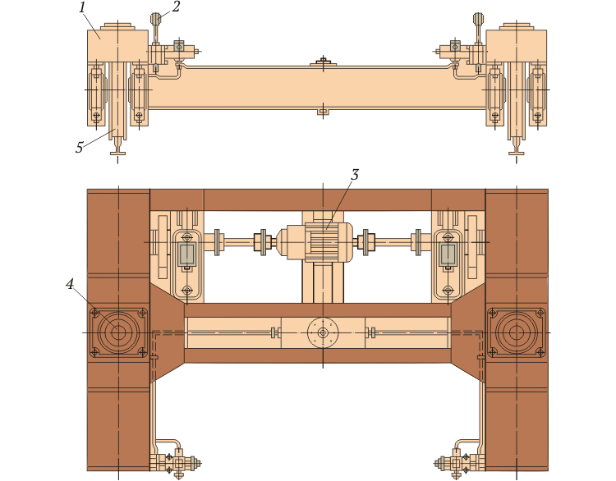

Специализированные транспортные средства имеют то же назначение, что и универсальные, но изготовлены с учетом специфики сборочно-сварочного производства и используются в серийном и массовом производстве для установки деталей и узлов, т. е. выполняют функции монтажно-сборочного оборудования и оборудования для поворота изделий. К этим средствам относятся четырехкрюковый мостовой кран, самоходная портальная тележка и самоходная стапельная тележка с плунжерным гидродомкратом.

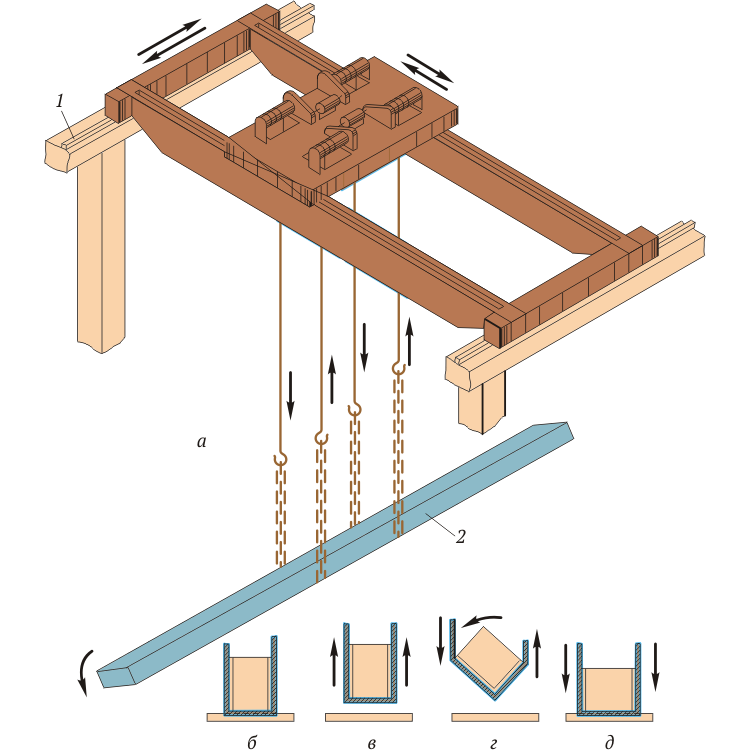

Четырехкрюковый мостовой кран (рис. 8.2, а) предназначен для подъема, перемещения и кантования крупногабаритных сварных конструкций (например, главных балок мостовых кранов). На тележке четырехкрюкового крана установлены два независимых механизма подъема, каждый из которых имеет по два канатных барабана. Изделие располагают на двух круглозвенных цепях, каждая из которых накинута на крюки, подвешенные к разным механизмам подъема (рис. 8.2, б). Для кантования изделие сначала немного приподнимают над стеллажом (рис. 8.2, в), затем один механизм подъема начинает работать на спуск, второй — на подъем (рис. 8.2, г) до тех пор, пока изделие не повернется на требуемый угол. После этого изделие опускают (рис. 8.2, д).

Рис. 8.2.Четырехкрюковый мостовой кран (а) и последовательность операций (б — д) при кантовании главной балки мостового крана:

Рис. 8.2.Четырехкрюковый мостовой кран (а) и последовательность операций (б — д) при кантовании главной балки мостового крана:

1 — подкрановый путь; 2 — кантуемое изделие

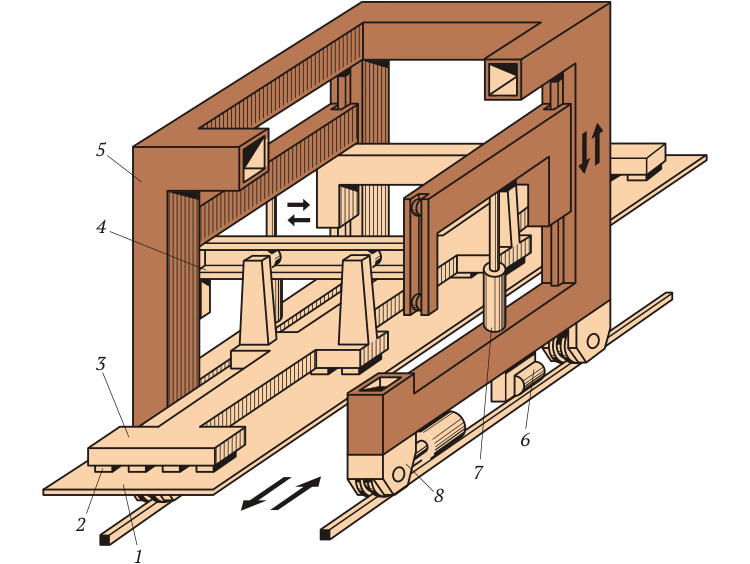

Портальная тележка (рис. 8.3) используется для перемещения и установки листовых заготовок в горизонтальном положении при сборке. На портальной раме 5 с подъемной кареткой 4 смонтирована траверса 3 с электромагнитными захватами 2, закрепленными на пружинных подвесках. Тележка перемещается по рельсовому пути с помощью электромеханического привода 8. Каретка поднимается и опускается по вертикальным направляющим портальной рамы на 500 мм с помощью двух гидравлических цилиндров 7. Траверса установлена на катках и может перемещаться по каретке в поперечном направлении в пределах 500 мм. Гидроцилиндры портала приводятся в действие станцией гидропривода 6. Тележку подводят к складу листов, опускают каретку до соприкосновения захватов с транспортируемым листом 1 и включают электромагниты захватов, затем поднимают каретку, и тележка перемещается к месту сборки. Для более точной укладки лист перемещают с помощью передвижной траверсы поперек тележки, затем опускают каретку и отключают электромагниты. Тележка перевозит листы массой до 5 т со скоростью 60 м/мин.

Рис. 8.3.Портальная тележка для транспортирования листов в горизонтальном положении:

Рис. 8.3.Портальная тележка для транспортирования листов в горизонтальном положении:

1 — транспортируемый лист; 2 — электромагнитные захваты; 3 — траверса; 4 — подъемная каретка; 5 — портальная рама; 6 — гидропривод цилиндров портала; 7 — гидравлические цилиндры; 8 — электромеханический привод

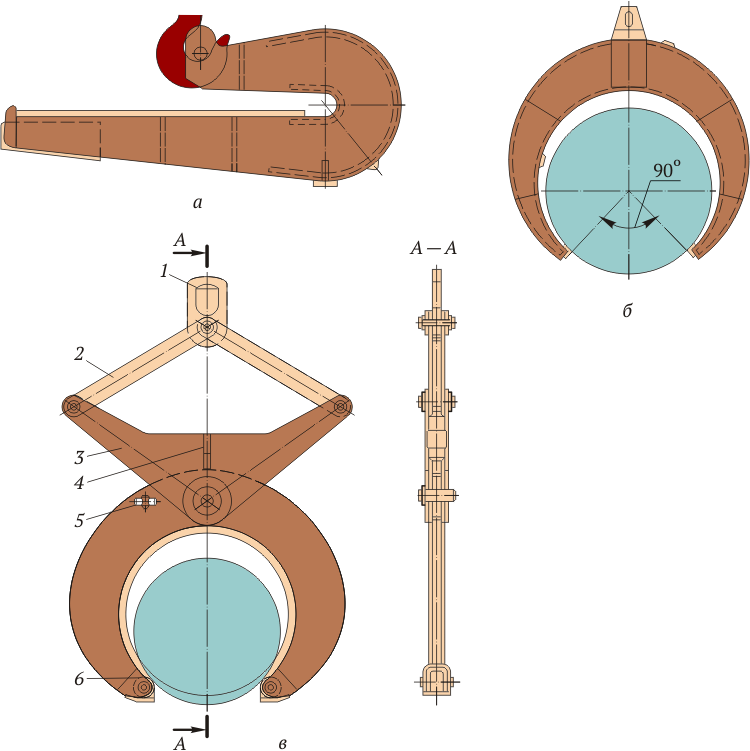

Самоходная стапельная тележка с плунжерным гидродомкратом (рис. 8.4) предназначена для перевозки и точной установки при сборке блоков судовых корпусов. Каждая тележка состоит из рамы 1, четырех колес 5 и плунжерных гидродомкратов 4. Гидродомкраты можно приводить в действие ручными насосами 2, а также гидронасосами с пневмоприводом. Тележка оснащена электроприводом 3. Грузоподъемность тележки 75…200 т, ход домкрата 200…300 мм, давление масла в гидродомкратах до 33 МПа.

Рис. 8.4.Самоходная стапельная тележка с плунжерным гидродомкратом:

1 — рама; 2 — ручной насос; 3 — электропривод; 4 — плунжерный гидравлический домкрат; 5 — колесо

8.4Грузозахватные приспособления

Применение грузозахватных приспособлений для строповки (захвата) и удержания грузов способствует повышению безопасности подъемно-транспортных операций. Стропальные операции связаны с определенным риском для рабочего, поэтому к грузозахватным приспособлениям предъявляются следующие требования: надежность, удобство и безопасность в работе; минимальное время захвата и освобождения груза; возможность замены ручного труда механизированным; минимальные собственный вес и размеры; простота конструкции и эксплуатации; низкая стоимость. Наиболее важным и безусловным является первое требование.

Конструкция грузозахватных приспособлений зависит от формы, размеров и массы захватываемых грузов. Приспособления подразделяются по назначению: для строповки и удержания листов, полотнищ, цилиндрических изделий. Приспособления классифицируются также по способу строповки груза: охватывающие и поддерживающие (стропы, петли, поддоны, скобы); защемляющие груз и удерживающие его трением (эксцентриковые и клещевые захваты); притягивающие (электромагнитные, с постоянными магнитами и вакуумные).

Охватывающие и поддерживающие приспособления наиболее надежны и безопасны в работе, но требуют много времени для зачаливания. Кроме того, при строповке большинства грузов значительное затруднение вызывает подвод приспособления под изделие.

Более совершенны приспособления, не требующие подвода под изделие. Для подъема листовой заготовки из пачки защемляющим приспособлением необходимо приподнять только край листа или немного сдвинуть лист с пачки, тогда как при использовании охватывающего и поддерживающего приспособления требуется приподнять лист над пачкой, после чего можно подвести приспособление.

Притягивающим приспособлением можно захватить лист прямо из пачки без предварительных операций. Это особенно ценно при межоперационном транспортировании в массовом и серийном производстве, а также в единичном производстве при наличии большого числа однотипных по форме грузов.

Недостаток электромагнитных и вакуумных приспособлений — невысокая надежность, вызываемая вероятностью прерывания подачи электроэнергии или нарушения вакуума. К недостаткам вакуумных приспособлений относится также быстрое изнашивание резиновых уплотнений. К тому же те и другие приспособления требуют прокладки коммуникаций для подвода электроэнергии, сжатого или разреженного воздуха. Грузоподъемность электромагнитных приспособлений колеблется в значительных пределах и зависит от качества контактирующей с электромагнитом поверхности груза, формы груза, воздушного зазора между грузом и электромагнитом. Этим объясняется применение электромагнитных и вакуумных приспособлений в основном на оборудовании, предназначенном для строповки определенных грузов в условиях, гарантирующих полную безопасность работы.

Вакуумные приспособления применяются на самоходных тележках при транспортировании листов. Электромагнитные приспособления используются на аналогичных устройствах и на мостовых кранах при перевозке листов на обособленных участках. Охватывающие и поддерживающие приспособления применяются в тех случаях, когда форма изделия позволяет выполнить их строповку без дополнительных операций (обечайки, трубы).

Грузозахватные приспособления иногда используются в сборочно-сварочном производстве нe только для строповки, но и для кантования груза. Для некоторых грузозахватных приспособлений универсального характера сборочно-сварочное производство является основной областью применения.

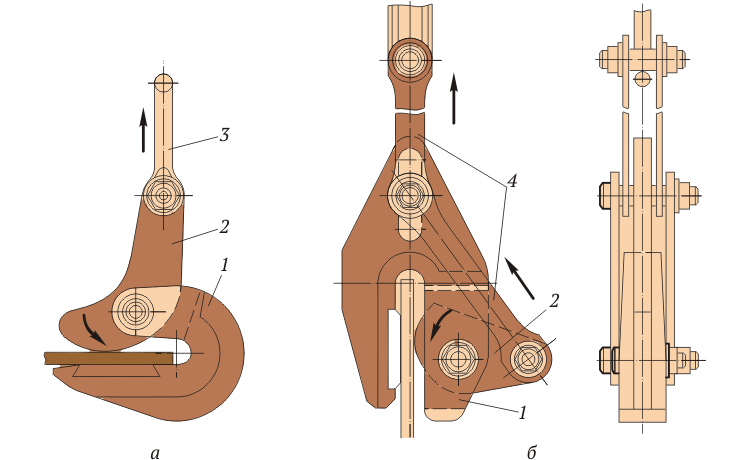

На рис. 8.5 показаны эксцентриковые захваты: грузоподъемностью 500 кг для строповки и кантования листов толщиной 6…25 мм в горизонтальном положении (рис. 8.5, а) и грузоподъемностью 1000 кг для строповки и кантования таких же листов в вертикальном положении (рис. 8.5, б). При зачаливании листов первым захватом и натяжении серьги эксцентрик рычага надежно зажимает лист в скобе и удерживает его в процессе подъема, транспортирования и опускания. Второй захват отличается от первого наличием двух пар тяг. Действие обоих захватов аналогично.

Рис. 8.5.Эксцентриковые захваты для строповки и кантования листов в горизонтальном (а) и вертикальном (б) положениях:

Рис. 8.5.Эксцентриковые захваты для строповки и кантования листов в горизонтальном (а) и вертикальном (б) положениях:

1 — скоба; 2 — эксцентрик; 3 — серьга; 4 — тяги

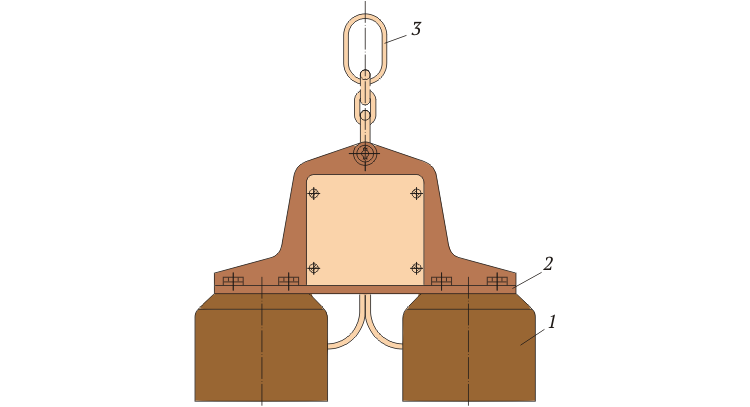

Электромагнитное грузозахватное приспособление (рис. 8.6) предназначено для строповки и перемещения на короткие расстояния небольших листов массой до 250 кг. Приспособление подвешено к крану и состоит из магнитов 1 постоянного тока, траверсы 2 и подвески 3. Питание к магнитам подается от трансформатора и выпрямителя, установленных на кране. Для строповки и перемещения небольших плоских изделий успешно применяются приспособления с постоянными магнитами.

Рис. 8.6.Электромагнитное грузозахватное приспособление:

Рис. 8.6.Электромагнитное грузозахватное приспособление:

1 — магнит постоянного тока; 2 — траверса; 3 — подвеска

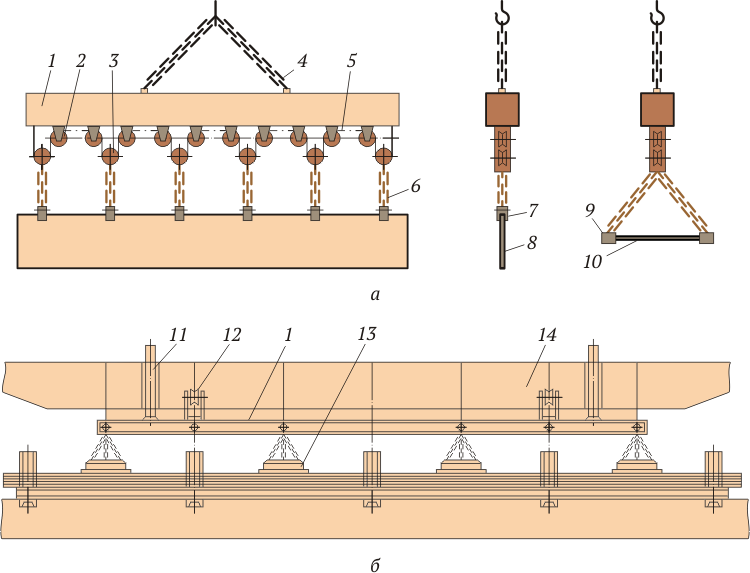

Для строповки и транспортирования полотнищ применяются траверсы с эксцентриковыми захватами и с электромагнитами. Траверса с эксцентриковыми захватами (рис. 8.7) способна поворачивать полотнище на 90° и состоит из сварной балки 1, направляющих 2, уравнительных блоков 3 и цепей 6 с захватами. Траверса переносится мостовым краном на цепях 4. На уравнительных блоках 3, подвешенных на тросе 5, закреплены цепи 6 с вертикальными 7 и горизонтальными 9 захватами. Груз может транспортироваться горизонтально (полотнище 10) или вертикально (полотнище 8) с помощью соответствующих захватов. Неработающие захваты навешивают на специальные крюки на балке траверсы. Для кантования используют вертикальные захваты.

Траверса с электромагнитами (рис. 8.7, б) применяется для транспортирования полотнищ в горизонтальном положении специальным мостовым краном 14. Эта траверса состоит из сварной балки 1 с направляющими 11 и электромагнитов 13, которые снимают листы со стеллажа 15. Балка подвешена к мостовому крану с помощью блоков 12. Грузоподъемность траверсы 3 т; напряжение питания электромагнитов 220 В.

Рис. 8.7.Траверсы с эксцентриковыми захватами (а) и с электромагнитами (б) для захвата и транспортирования полотнищ:

Рис. 8.7.Траверсы с эксцентриковыми захватами (а) и с электромагнитами (б) для захвата и транспортирования полотнищ:

1 — сварные балки; 2 — направляющий блок; 3 — уравнительный блок; 4 — цепь; 5 — трос; 6 — цепь с захватом; 7 — вертикальный захват; 8, 10 — вертикально и горизонтально транспортируемые полотнища; 9 — горизонтальный захват; 11 — направляющая; 12 — блок; 13 — электромагнит; 14 — специальный мостовой кран; 15 — стеллаж для складирования листов

Для транспортирования грузов цилиндрической формы (обечаек, технических сосудов, труб) применяются охватывающие и поддерживающие приспособления, которые легко подводятся под изделие. Простые скобы (рис. 8.8, а, б) для транспортирования коротких обечаек и технических сосудов заводят с торцовой стороны изделий.

Рис. 8.8.Простые скобы для транспортирования коротких обечаек (а) и технических сосудов (б); захват для строповки и перемещения труб (в):

Рис. 8.8.Простые скобы для транспортирования коротких обечаек (а) и технических сосудов (б); захват для строповки и перемещения труб (в):

1 — подвеска; 2 — тяга; 3 — скоба; 4 — упор; 5 — штырь; 6 — опорный ролик

Захват для строповки и перемещения труб (рис. 8.8, в) применяется при сварке труб магистральных трубопроводов. Захват состоит из двух скоб 3, двух тяг 2 и подвески 1, шарнирно соединенных между собой. На концах скоб имеются опорные ролики 6, а в верхней части скоб — упоры 4, предотвращающие зажим трубы. При ориентировании захвата перед опусканием его на трубу скобы автоматически раскрываются и закрепляются в этом положении штырем 5. После опускания и закрепления захвата штырь вынимают. При подъеме скобы смыкаются, подхватывая роликами трубу. При необходимости труба может поворачиваться на роликах вокруг своей оси.

8.5Конвейеры

Классификация. В сварочном производстве конвейеры применяют в основном в поточных механизированных и автоматических линиях серийного и массового производства как наиболее перспективный вид межоперационного транспорта.

По месту установки конвейеры могут быть напольными и подвесными.

По характеру движения различают конвейеры с непрерывным, пульсирующим и возвратно-поступательным движением.

Конвейер с непрерывным движением перемещается в одном направлении без остановок. Конвейер с пульсирующим движением перемещается с периодическими остановками. Конвейер с возвратно-поступательным движением перемещается попеременно вперед и назад, при этом груз перемещается на определенный шаг, и только при ходе вперед. Такие конвейеры называются шаговыми и широко применяются в поточных линиях для транспортирования средних и крупногабаритных изделий.

Различают конвейеры с гибким тяговым органом и без него.

Конвейеры с гибким тяговым органом. К конвейерам с гибким тяговым органом относятся ленточные (в которых лента служит тяговым, а также грузонесущим органом) и цепные (в которых тяговым органом служат цепи). Ленточные конвейеры в сварочном производстве имеют ограниченное применение — для доставки флюса и удаления шлака. Цепные конвейеры называют по конструкции элементов, которые крепятся к цепям: пластинчатые, тележечные, катковые. Все они успешно применяются при изготовлении сварных конструкций.

Пластинчатые конвейеры используются для транспортирования малогабаритных изделий. Конструктивно они наиболее просты. Несущими элементами в них служат поперечные пластины, прикрепленные к тяговым цепям.

Тележечные конвейеры применяются для межоперационного транспортирования крупногабаритных изделий. Конвейеры подразделяются на вертикально-замкнутые и горизонтально-замкнутые. Изделия перемещаются в этих конвейерах по одной или нескольким ветвям. Ветви вертикально-замкнутых конвейеров расположены в одной вертикальной плоскости, компактны и занимают мало места. Тележки на нижней ветви могут быть опрокидывающимися и неопрокидывающимися. В горизонтально-замкнутых конвейерах ветви расположены в одной горизонтальной плоскости. Эти конвейеры занимают большую производственную площадь. Их применение целесообразно в случаях, когда рабочие места можно расположить вдоль ветвей конвейера.

В сборочно-сварочном производстве тележечные конвейеры могут найти широкое применение благодаря возможности размещения на тележках сборочно-сварочных приспособлений, что обеспечивает высокое качество изделий, так как в продолжение всего процесса сборки и сварки изделие закреплено в одном приспособлении. Выбор схемы перемещения тележечного конвейера зависит от размеров и веса изделия, числа рабочих мест, наличия производственной площади, используемого технологического оборудования.

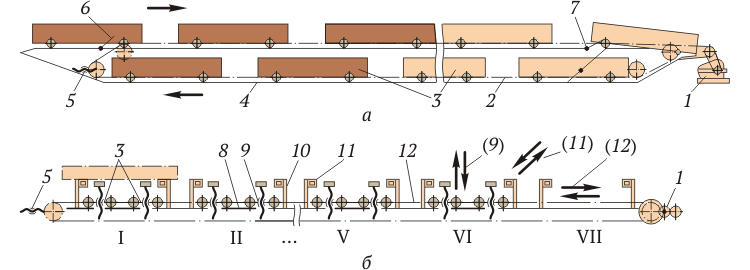

Вертикально-замкнутый конвейер с неопрокидывающимися тележками (рис. 8.9, а) предназначен для работы в составе линии сборки и сварки клавишей соломотряса самоходного комбайна. Конвейер состоит из приводной 1 и натяжной 5 станций и направляющих 4, по которым передвигаются тележки 3. Передние оси всех тележек связаны между собой тяговой цепью 2. На тележках размещены сборочно-сварочные кондукторы, в которых закрепляются свариваемые изделия. Направляющие в головной и хвостовой частях конвейера имеют специальные откидные участки 6 и 7 для прохода колес тележек при каждом переходе с одной ветви на другую.

Рис. 8.9.Схемы вертикально-замкнутого тележечного конвейера с неопрокидывающимися тележками (а) и тележечного конвейера с возвратно-поступательным движением (б):

Рис. 8.9.Схемы вертикально-замкнутого тележечного конвейера с неопрокидывающимися тележками (а) и тележечного конвейера с возвратно-поступательным движением (б):

1, 5 — приводные и натяжные станции; 2 — тяговая цепь; 3 — тележки; 4 — направляющая; 6, 7 — откидные участки; 8 — рельсовый путь; 9 — домкрат; 10 — стойка; 11 — выдвижная опора; 12 — тяговый орган; I—VII — исходные позиции тележек конвейера; в скобках приведены номера элементов конвейера, движения которых показаны соответствующими стрелками

Тяговый орган пластинчатого конвейера может совершать непрерывное и пульсирующее движение, а тележечного конвейера — еще и возвратно-поступательное. Пример такого конвейера — тележечный конвейер для транспортирования крупногабаритных изделий (рис. 8.9, б), работающий в составе линии сборки и сварки тепловозных рам.

Конвейер состоит из приводной 1 и натяжной 5 станций, рельсового пути 8, тележек 3 с домкратами 9 и стоек 10 с выдвижными опорами 11. Все тележки конвейера связаны тяговым органом 12 в единую линию. Свариваемые изделия устанавливаются мостовым краном на выдвижные опоры стоек конвейера. Тележки с опущенными домкратами находятся на шести исходных позициях. По окончании технологической операции на позиции I домкраты тележек поднимают изделие, выдвижные опоры стоек освобождаются и устанавливаются в нерабочее положение. После этого все тележки передвигаются на одну позицию и занимают позиции II—VII. Затем опоры стоек вновь устанавливаются в рабочее положение, домкраты тележек опускаются, изделие укладывается на стойки. После опускания домкратов все тележки одновременно возвращаются на исходные позиции. Начинается следующий цикл обработки изделия.

Конвейер имеет два режима работы — автоматический и ручной. При автоматическом режиме работы конвейером управляет диспетчер с центрального пульта. При ручном режиме управление каждой операцией осуществляется соответствующими кнопками управления: команды на выдвижение опор и передвижение тележек выдаются с помощью кнопок пульта управления диспетчера, а на подъем и опускание домкратов — с помощью кнопок, установленных на каждой тележке.

Разновидностью цепных конвейеров являются грузоведущие конвейеры, в которых тяговая цепь не связана постоянно с тележками, а толкает их специальными кулачками. Цепь прокладывается обычно в траншее ниже уровня пола, а тележки движутся по направляющим, закрепленным на полу, или непосредственно по полу. Грузоведущие конвейеры применяются для транспортирования тяжелых грузов, в том числе изделий на собственном колесном ходу. Преимущество таких конвейеров — отсутствие жесткой связи грузовой тележки с тяговой цепью, что позволяет в любом месте конвейера остановить тележку или передать ее на другой конвейер. Для расцепления тележки с цепью применяются устройства для отвода толкающих кулачков, управляемые автоматически или оператором. Стандартные грузоведущие конвейеры предназначены для транспортирования грузов на стандартных прицепных тележках грузоподъемностью до 3,2 т.

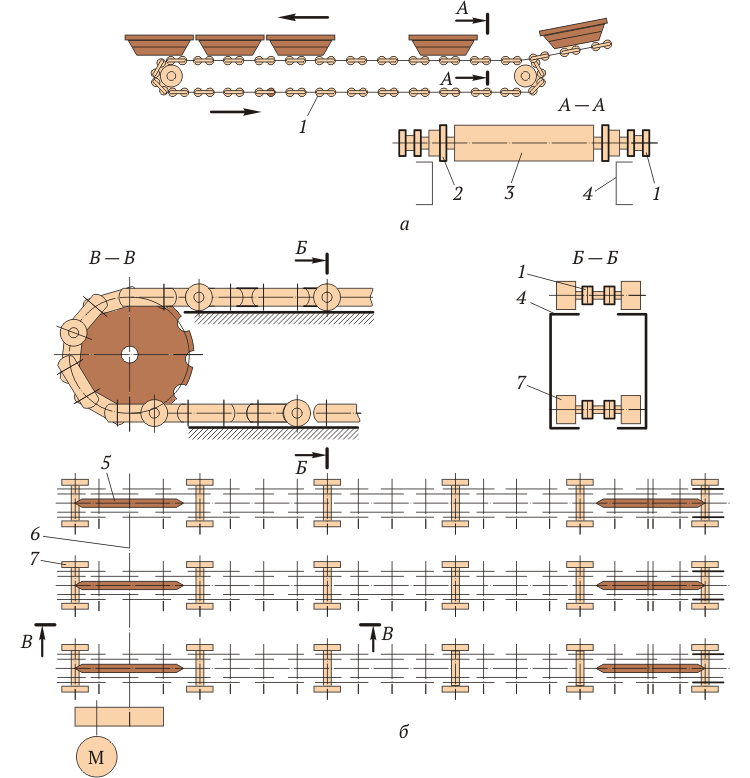

Катковые конвейеры характеризуются тем, что в них тяговые цепи связаны с роликами-катками, передвигающимися по направляющим. На рис. 8.10, а изображен роликовый катковый конвейер, работающий в составе линии сварки автомобильных колес. Изделие находится на несущих роликах 3, расположенных между двумя тяговыми цепями 1. С обеих сторон от несущих роликов размещены ролики-катки 2, передвигающиеся по направляющим 4. Такой конвейер одновременно служит накопителем. Изделие, находящееся на конвейере, передвигается до тех пор, пока не наткнется на препятствие, в том числе и на предыдущее изделие. В этом случае изделие останавливается, конвейер продолжает двигаться, и несущие ролики свободно проворачиваются под изделием, не перегружая механизмы движущегося конвейера. Скорость движения конвейера составляет 7,5 м/мин.

Рис. 8.10.Роликовые катковые конвейеры, работающие на линии сварки автомобильных колес (а) и на поточной линии сборки-сварки широких листовых полотнищ (б):

Рис. 8.10.Роликовые катковые конвейеры, работающие на линии сварки автомобильных колес (а) и на поточной линии сборки-сварки широких листовых полотнищ (б):

1 — тяговые цепи; 2, 7 — ролики-катки; 3 — несущий ролик; 4 — направляющие; 5 — ведущая звездочка; 6 — общий приводной вал

В катковых конвейерах опорные ролики могут быть и грузонесущими. При этом скорость груза в два раза больше скорости тяговой цепи конвейера. Такие конвейеры применяются в составе поточных линий сборки-сварки широких листовых полотнищ на судостроительных предприятиях (рис. 8.10, б). Конвейер состоит из нескольких тяговых цепей, огибающих ведущие звездочки 5, связанные общим приводным валом 6. К цепям прикреплены несущие ролики-катки 7.

Подвесные конвейеры, обеспечивающие межоперационное и внутрицеховое транспортирование изделий при любом расположении рабочих мест, получили широкое распространение во всех отраслях машиностроения, в том числе в автомобилестроении. Трасса подвесного конвейера может проходить в любом направлении и в любой плоскости.

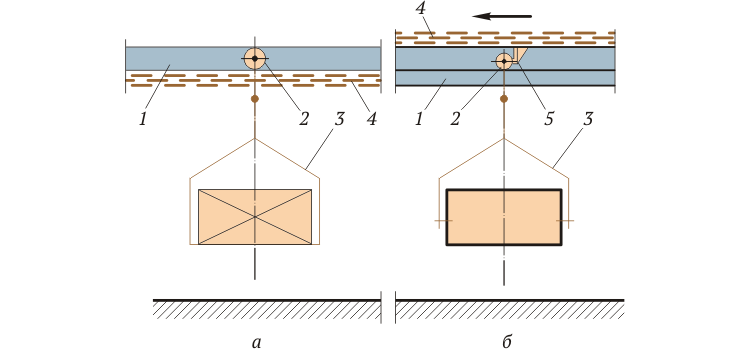

Подвесные конвейеры можно подразделить на грузонесущие и грузотолкающие. В подвесном грузонесущем конвейере (рис. 8.11, а) тележки 3, передвигающиеся на роликах 2 по пути 1, связаны общей тяговой цепью 4. В подвесном грузотолкающем конвейере (рис. 8.11, б) тяговая цепь 4 не связана жестко с тележками 3, а толкает их специальными устройствами — кулачками 5. Тележки передвигаются на роликах 2 по подвесному пути 1. Конвейеры могут быть оборудованы системами автоматического адресования и управления.

Рис. 8.11.Грузонесущий (а) и грузотолкающий (б) подвесные конвейеры:

Рис. 8.11.Грузонесущий (а) и грузотолкающий (б) подвесные конвейеры:

1 — путь; 2 — ролики; 3 — тележки; 4 — тяговая цепь; 5 — кулачок

Подвесные конвейеры одновременно с транспортированием изделий можно использовать в качестве межоперационных складов-накопителей. При этом рационально используется верхняя часть объема цеха. Грузонесущие конвейеры применяются для транспортирования грузов массой до 800 кг со скоростью до 20…25 м/мин, грузотолкающие — для транспортирования грузов массой до 2 т со скоростью до 10 м/мин.

Конвейеры без гибкого тягового органа. К конвейерам без гибкого тягового органа относятся роликовые, карусельные, штанговые и шагово-балочные конвейеры.

Роликовые конвейеры (рольганги) применяются для транспортирования изделий между рабочими местами. Они могут быть неприводными или приводными. Шаг роликов (расстояние между их осями) должен быть в 3—4 раза короче длины изделия. Роликовые конвейеры отличаются простотой и безотказностью в работе, что обусловило их широкое применение в сварочном производстве.

Конвейеры с цилиндрическими роликами применяются для транспортирования изделий с плоской опорной поверхностью (полотнищ, рам, балок). Ролики приводных конвейеров имеют следующие технические характеристики: диаметр 40…159 мм, длина 200…1200 мм, шаг 50…630 мм, нагрузка на ролик — до 20 кН (2000 кгс).

Для транспортирования труб применяются желобчатые и призматические ролики. Ролики устанавливаются на шариковых подшипниках. По неприводным рольгангам изделия перемещаются вручную или под действием собственного веса. В последнем случае конвейеры располагают с небольшим уклоном (2…3%). При этом наклонными выполняются короткие участки, находящиеся между соседними рабочими местами.

В приводных конвейерах ролики получают вращение от электродвигателя посредством трансмиссионного вала с коническими передачами или посредством цепных передач, либо от индивидуальных электродвигателей, установленных непосредственно на каждом ролике. Последний вариант применяется в конвейерах для перемещения крупногабаритных изделий. Для лучшего сцепления с изделием и для уменьшения шума используются обрезиненные ролики. Скорость приводных роликовых конвейеров — до 30 м/мин.

Роликовые конвейеры поточных механизированных и автоматических линий состоят из отдельных секций с независимыми приводами. Благодаря этому они широко распространены в линиях с гибкой связью, где обеспечивают возможность независимого управления отдельными участками линии.

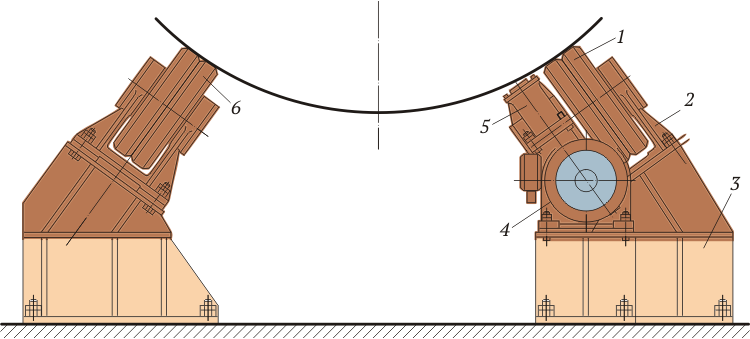

Специальный роликовый конвейер для транспортирования крупногабаритных цилиндрических изделий (рис. 8.12) применяется в поточной линии сборки и сварки железнодорожных цистерн. Он включает в себя отдельно стоящие приводные 1 и неприводные 6 обрезиненные ролики, причем напротив каждого приводного ролика установлен неприводной. Ролики закреплены на раме 3 в стойках 2. Приводной ролик вращается электродвигателем 4 мощностью 1 кВт через редуктор 5. Свариваемые обечайки диаметром 2800 мм, длиной 9280 мм, массой 7300 кг передвигаются по конвейеру со скоростью 11,2 м/мин.

Рис. 8.12.Специальный роликовый конвейер для транспортирования крупногабаритных цилиндрических изделий:

Рис. 8.12.Специальный роликовый конвейер для транспортирования крупногабаритных цилиндрических изделий:

1, 6 — приводной и неприводной ролики; 2 — стойка; 3 — рама; 4 — электродвигатель; 5 — редуктор

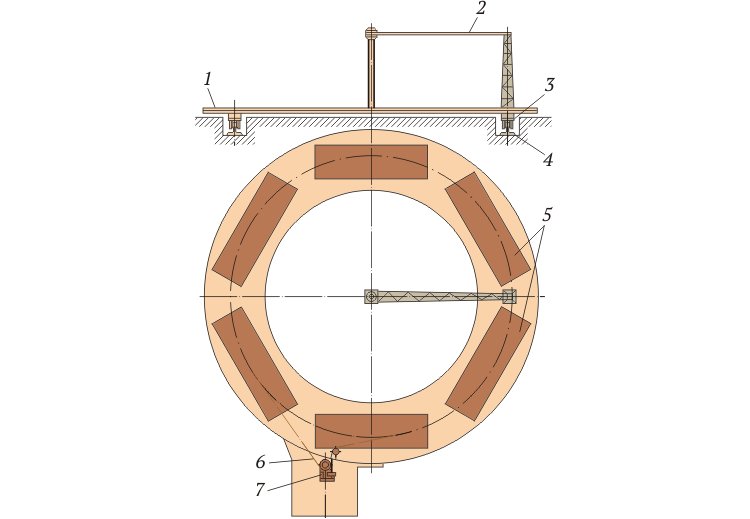

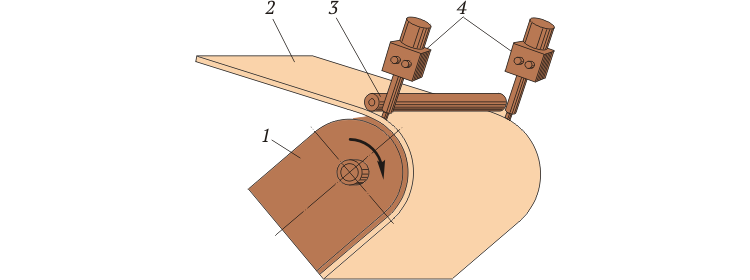

Карусельные конвейеры (рис. 8.13), заметно отличающиеся по конструкции от других конвейеров, представляют собой поворотный круг 1, вращающийся на опорных катках 3 по замкнутому рельсовому пути 4. Вращение круга осуществляется от приводной станции 7 через цепь 6 либо от цевочного (или зубчатого) зацепления. На поворотном круге устанавливаются сборочно-сварочные приспособления для выполнения всех необходимых рабочих операций.

Рис. 8.13.Карусельный конвейер:

Рис. 8.13.Карусельный конвейер:

1 — поворотный круг; 2 — вращающийся воздухопровод; 3 — опорный каток; 4 — замкнутый рельсовый путь; 5 — рабочие места; 6 — цепь; 7 — приводная станция

Большое преимущество карусельных конвейеров — возможность изготовления изделия без перестановки, т. е. в одном сборочно-сварочном приспособлении. Такой конвейер может быть легко оборудован пневматическими сборочными приспособлениями, питание которых осуществляется сжатым воздухом по вращающемуся воздухопроводу 2 через центральную ось. Сварочные аппараты подвешиваются на круговом монорельсе над рабочими местами 5, а источники питания располагаются внутри кольца поворотного круга. Конвейер может совершать непрерывное или пульсирующее движение.

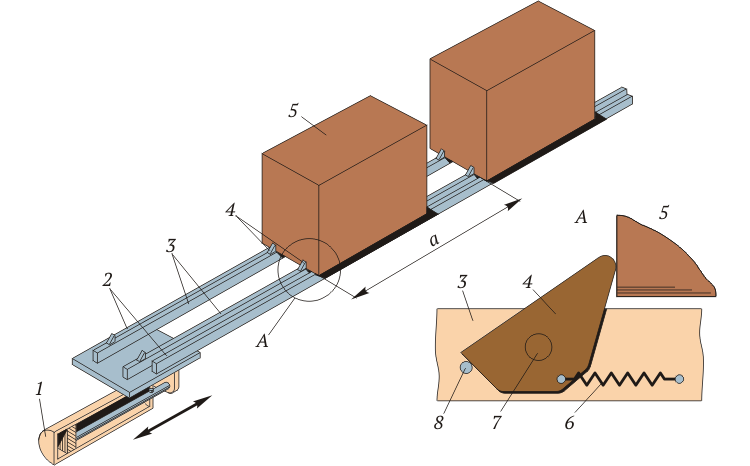

Штанговые конвейеры (рис. 8.14) широко применяются в поточных линиях для шагового перемещения изделий средних размеров. Штанги 3 конвейера жестко связаны с приводным гидро- или пневмоцилиндром 1. На штангах через определенный шаг на осях 7 закреплены собачки 4, прижимаемые пружинами 6 к штифтам 8. Рядом со штангами находятся направляющие 2, на которых располагается изделие. При каждом ходе цилиндра штанги с выступающими собачками перемещают изделие 5 на один шаг, равный ходу цилиндра. При обратном ходе собачки наталкиваются на расположенные сзади изделия и, опускаясь, свободно проходят под ними, после чего цикл повторяется.

Рис. 8.14.Штанговый конвейер:

Рис. 8.14.Штанговый конвейер:

1 — гидро- или пневмоцилиндр; 2 — направляющие; 3 — штанги; 4 — собачки; 5 — изделие; 6 — пружина; 7 — ось; 8 — штифт; а — шаг конвейера

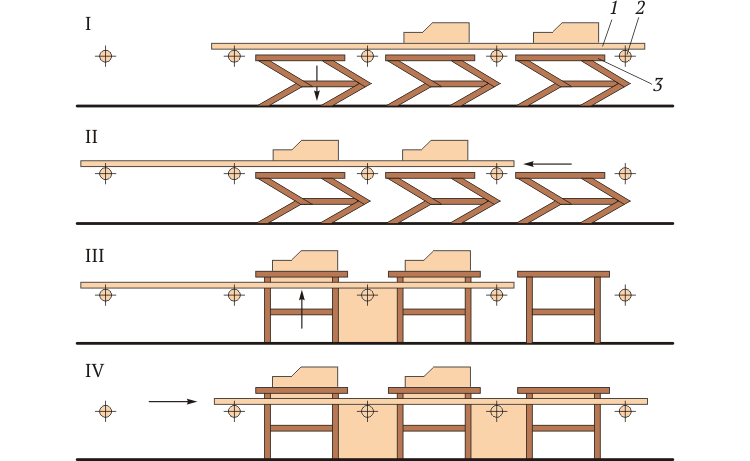

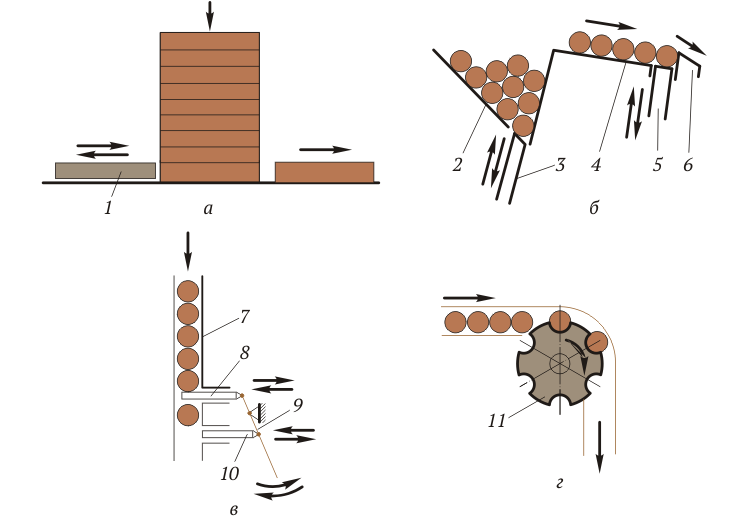

Шагово - балочные конвейеры (рис. 8.15) применяются для шагового перемещения крупногабаритных изделий массой до 7 т. Конвейер состоит из двух связанных между собой горизонтальных балок 1, перемещающихся по опорным роликам 2, расположенным вдоль нескольких рабочих мест. Между балками на рабочих местах расположены подъемные столы 3. Балки совершают периодические возвратно-поступательные движения на длину шага, равную расстоянию между соседними рабочими местами. Перед началом перемещения балок подъемные столы опускаются ниже их уровня и изделия оказываются на балках (положение I). В таком положении балки с изделиями передвигаются на шаг вперед. После остановки балок подъемные столы поднимаются выше их уровня и снимают изделия (положение III). Во время технологической операции балки совершают обратный ход (положение IV), после чего столы опускаются и цикл повторяется. Привод движения балок может быть электрическим и гидравлическим. С учетом значительной величины перемещаемых масс и требования точной остановки изделия напротив установочных баз рабочего места привод должен обеспечить плавное замедление в конце хода. Для уменьшения шума при работе конвейера используются обрезиненные опорные ролики. Такие конвейеры широко применяются в автомобильной промышленности (например, при сборке и сварке основных частей кузовов легковых автомобилей).

Рис. 8.15.Шагово-балочный конвейер:

Рис. 8.15.Шагово-балочный конвейер:

1 — горизонтальная балка; 2 — опорный ролик; 3 — подъемный стол; I—IV — последовательные положения изделия в процессе перемещения

8.6Вспомогательные транспортные средства

К вспомогательным транспортным средствам относятся средства для передачи изделий между конвейерами: подъемные и поворотные столы, кантователи, механические руки (автооператоры), перегружатели, скаты, склизы.

Подъемные столы, или подъемники (рис. 8.16, а), используются для передачи изделий между смежными конвейерами, расположенными на разных уровнях. Подъем осуществляется гидро- или пневмоцилиндром. Поворотные столы (рис. 8.16, б) используются для поворота изделия в плане на заданный угол (до 180°). Для этого поворотные столы оснащаются гидро-, пневмо- или электроприводами.

Кантователи, используемые для кантования изделий на 90 или 180°, по конструкции могут быть кольцевыми или рычажными. Кантователи с гидро- или электроприводом не требуют закрепления изделий.

Рис. 8.16.Подъемный (а) и поворотный (б) столы для передачи изделий между конвейерами

Рис. 8.16.Подъемный (а) и поворотный (б) столы для передачи изделий между конвейерами

Механические руки (автооператоры) успешно используются не только для передачи изделий между конвейерами, но и для загрузки и разгрузки конвейеров, для передачи изделий с конвейеров на рабочие места и обратно.

Перегружатели по назначению аналогичны механическим рукам и представляют собой захватные устройства с механизмом подъема, закрепленным на передвигающейся по монорельсу тележке. Монорельс располагается между обслуживаемыми позициями. В качестве захватных устройств в перегружателях используются механические захваты или электромагниты, в качестве механизма подъема и передвижения — электротали. Как и автооператоры, перегружатели могут быть автоматизированными.

Для передачи небольших изделий на коротких участках под действием собственного веса применяются скаты — наклонные секции неприводных рольгангов, склизы — наклонные плоскости или желоба.

Контрольные вопросы

1. Для чего предназначено и как классифицируется подъемно-транспортное оборудование в сборочно-сварочном производстве?

2. Какие универсальные средства внутрицехового транспорта применяются в сборочно-сварочном производстве?

3. Для чего предназначены специализированные подъемно-транспортные средства? Чем они отличаются от универсальных средств общего применения?

4. Как работает четырехкрюковый мостовой кран?

5. Какие грузозахватные приспособления вы знаете?

6. Как работают конвейеры с гибким тяговым органом?

7. Расскажите о подвесных конвейерах.

8. Как работают штанговые и шагово-балочные конвейеры?

9. Опишите устройство роликовых и карусельных конвейеров.

10. Какие вспомогательные транспортные устройства вы знаете?

ГЛАВА9Автоматизация сварочного производства

· 9.1. Станки-полуавтоматы

· 9.2. Станки-автоматы

· 9.3. Станочные комплексы с ЧПУ для автоматической аргонодуговой сварки

· 9.4. Особенности автоматизации управления электронно-лучевой аппаратурой

· 9.5. Механизированные и автоматические линии

· 9.6. Комплексно-механизированные и комплексно-автоматизированные линии

· 9.7. Промышленные роботы и роботизированные комплексы

9.1Станки-полуавтоматы

Станок для сборки и автоматической сварки корпусов шахтерских ламп (рис. 9.1) работает следующим образом. Детали корпуса лампы (обечайку, кольцо и донышко) устанавливают на патроне 1. С помощью пневмоцилиндра 4 секторы патрона разжимаются, и детали закрепляются на медных подкладках патрона. Затем включается вращатель 3, поворачивающий патрон с изделием, и сварочной головкой 2 выполняется первый кольцевой шов. Далее выполняется продольный шов. При этом патрон неподвижен, а головка перемещается с помощью механизма продольного перемещения. Затем головка останавливается, а патрон начинает вращаться — происходит сварка вторым кольцевым швом. Переключение механизмов станка со сварки одним швом на сварку другим швом происходит автоматически, и сварка всеми тремя швами выполняется непрерывно (без обрыва дуги). Все механизмы станка размещены на станине 5, внутри которой находится флюсоприемник. Сварка производится под слоем флюса со скоростью 50…200 м/ч на постоянном токе. При установке деталей и снятии изделия сварочную головку отводят в сторону. Толщина стенок свариваемых деталей 1,5 мм, внутренний диаметр обечайки 104 мм, длина корпуса лампы 176 мм.

Рис. 9.1.Станок для сборки и автоматической сварки корпусов шахтерских ламп:

Рис. 9.1.Станок для сборки и автоматической сварки корпусов шахтерских ламп:

1 — патрон; 2 — сварочная головка; 3 — вращатель; 4 — пневмоцилиндр; 5 — станина

Вальцесварочный станок для сборки и дуговой сварки под слоем флюса кузовов шахтных вагонеток работает в составе механизированной поточной линии. Кузов вагонетки (рис. 9.2) состоит из боковины 2 и двух днищ 1 (лобовин). На станке одновременно производятся вальцовка-гибка боковины валками 3 и сборка боковины с лобовинами, а также выполняется автоматическая сварка горелками 4 лобовины с боковиной двумя криволинейными швами.

Рис. 9.2.Кузов шахтной вагонетки:

1 — лобовина; 2 — боковина; 3 — валок прижимного устройства; 4 — горелки сварочного аппарата

Изготовление кузова на вальцесварочном станке происходит в следующем порядке. Штампованные лобовины подаются специальным механизмом на станок и закрепляются в нем. Затем заводится плоская заготовка боковины и с помощью валка 3 прижимного устройства плотно прижимается к лобовинам. После этого начинается автоматическая сварка двумя швами одновременно. В дальнейшем сварка происходит непрерывно по всему контуру лобовины, состоящему из двух прямых и одного полукруглого участка. По достижении сварочными аппаратами начала круговых швов движение сварочной тележки автоматически прекращается и одновременно включается привод вращателя.

На полукруглых участках лобовин боковина под действием прижимных валков 3 и благодаря вращению кондуктора сгибает лобовины. При этом изделие вращается со скоростью сварки, и одновременно с вальцовкой боковины происходит сварка круговыми швами. Когда кондуктор поворачивается на 180° и полукруглые участки стыков оказываются сваренными, вращение автоматически прекращается и снова включается движение сварочной тележки вдоль прямых участков швов. По окончании сварки кузов снимается с кондуктора и подается на поток. Скорость сварки составляет 50 м/ч, производительность станка — 10 вагонеток в час. Система управления станком — децентрализованная с помощью путевых и конечных переключателей.

9.2Станки-автоматы

Необходимая часть сварочных и сборочно-сварочных станков-автоматов — загрузочное устройство, обеспечивающее бесперебойную подачу заготовок в станок. Каждое загрузочное устройство должно иметь накопитель (магазинный или бункерный) для хранения запаса заготовок и механизмы для отделения от всей массы одной заготовки и подачи ее в рабочую зону станка. В станках для изготовления изделий, состоящих из нескольких одинаковых деталей, в рабочую зону одновременно подается соответствующее количество заготовок.

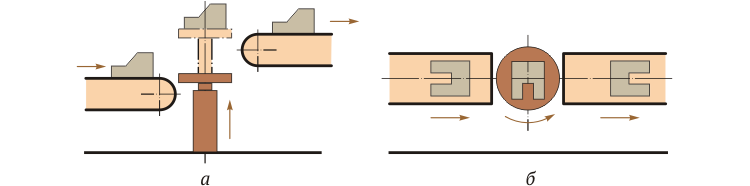

В магазинных накопителях заготовки заранее укладывают в один ряд в определенном положении в специальный лоток. Схемы подачи круглых заготовок различными загрузочными устройствами показаны на рис. 9.3. При подаче заготовок вертикальным магазинным накопителем (рис. 9.3, а) очередная (нижняя) заготовка подается в рабочую зону толкателем 1, совершающим возвратно-поступательное движение. При этом он придерживает все остальные заготовки, т. е. выполняет функции не только питателя, но и отсекателя. При возвратном ходе толкателя заготовки под действием собственного веса опускаются, и очередная заготовка оказывается подготовленной к выдаче. Толкатель приводится в действие пневмо- или гидроцилиндром.

Рис. 9.3.Схема подачи круглых заготовок различными загрузочными устройствами:

Рис. 9.3.Схема подачи круглых заготовок различными загрузочными устройствами:

а — вертикальным магазинным накопителем; б — бункерным накопителем; в — штифтовым отсекателем; г — устройством барабанного типа; 1, 3 — толкатели; 2 — бункер; 4, 7 — лотки; 5 — питатель; 6 — упор; 8, 10 — верхний и нижний штифты; 9 — рычаг; 11 — диск

В бункерных накопителях (рис. 9.3, б) заготовки укладывают в бункеры навалом, что является преимуществом этих накопителей, поскольку в этом случае не требуется выполнения специальной операции по укладке заготовок в определенном положении. Из бункера 2 заготовки подаются толкателем 3 на лоток 4, где задерживаются упором 6 и располагаются в один ряд. Отсюда питатель 5 выдает заготовки поштучно. Питатель 5 работает синхронно со всем станком, включаясь в работу в начале каждого цикла, а толкатель 3 включается тогда, когда запас заготовок в лотке 4 становится меньше допустимого. В этом устройстве лоток 4 с питателем 5 работают как самостоятельное загрузочное устройство магазинного типа.

Штифтовой отсекатель (рис. 9.3, в) отделяет по одной заготовке от общей группы заготовок. Отсекатель состоит из двух штифтов 8 и 10, поочередно выдвигающихся в лоток 7. При этом нижний штифт 10 задерживает движение всех заготовок, а верхний штифт 8 освобождает нижнюю заготовку, задерживая остальные (положение показано на схеме). Штифты приводятся в движение рычагом 9, связанным с приводным механизмом.

Устройство барабанного типа (рис. 9.3, г) также предназначено для отделения одной заготовки от общей группы заготовок. При каждом повороте диска 11 на определенный угол очередная заготовка, захваченная его гнездом, поступает к рабочей зоне. На схеме изображен диск с шестью гнездами, следовательно, угол поворота равен 1/6 полного оборота, т. е. 60°.

Конструкция загрузочного устройства зависит от формы, размеров и массы заготовок. Все рассмотренные схемы применяются при подаче круглых заготовок (цилиндров, труб, осей, шаров). Загрузочные устройства для подачи фасонных заготовок имеют более сложную конструкцию.

Рассмотрим устройство сварочных станков-автоматов на примере станка-автомата для шовной сварки цилиндров гидроамортизатора автомобиля. Станок состоит из вала с двенадцатью радиальными оправками, загрузочного устройства с толкателем, двух сварочных головок (с роликами, фрикционными приводными колесами и пневмоцилиндрами), двух приводов.

Цилиндры гидроамортизатора с предварительно запрессованными проушинами укладывают в загрузочное устройство. Отсюда они пневмотолкателем подаются на одну из двенадцати радиальных оправок. Вал периодически поворачивается на угол 30°, и при каждом повороте очередная оправка с надетым на нее цилиндром оказывается между роликами. Пневмоцилиндры прижимают к изделию ролики, получающие вращение от приводов через карданные передачи и фрикционные колеса. Осевое смещение изделия предотвращается пневмоцилиндром. Каждый ролик выполняет половину шва (по длине). После сварки ролики раздвигаются, вал поворачивается на 30° и сваренное изделие снимается съемником. Система управления автоматическим циклом — централизованная.

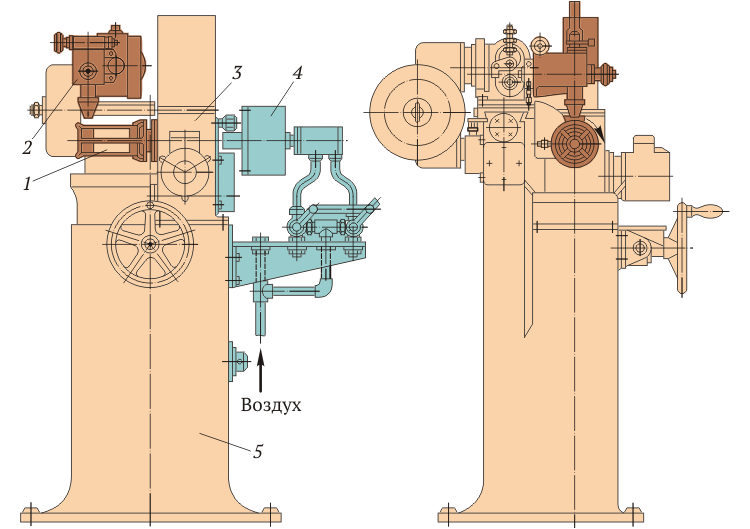

Станок, показанный на рис. 9.4, предназначен для сборки и автоматической сварки в среде углекислого газа пустотелых стальных шаров. Каждый шар диаметром 200 мм сваривается из двух полусфер, штампуемых из листовой стали толщиной 2 мм; кромки полусфер обтачиваются на токарном станке. Сварной шов должен быть прочно-плотным, выдерживающим давление 4…5 МПа.

Рис. 9.4.Станок для сборки и автоматической сварки в среде углекислого газа пустотелых стальных шаров:

Рис. 9.4.Станок для сборки и автоматической сварки в среде углекислого газа пустотелых стальных шаров:

1, 4 — передняя и задняя бабки; 2 — пружинящий захват; 3 — сварочная головка; 5 — тормоз; 6 — откидной нож; 7 — упор; 8 — блок управления

Станок состоит из загрузочного устройства с отсекателем заготовок, передней и задней бабок с центрирующими конусами и пружинящими захватами, откидного ножа для точной установки заготовок, сварочной головки, пневмосистемы и аппаратуры управления. Передняя бабка (приводная) снабжена редуктором со сменными зубчатыми колесами; задняя бабка оборудована колодочным тормозом.

Большинство механизмов станка (передняя и задняя бабки, тормоз задней бабки, откидной нож, отсекатели загрузочного устройства) приводится в действие пневмоцилиндрами; передняя бабка получает вращение от электродвигателя.

Заготовки поступают в станок попарно по наклонному лотку. В конце лотка расположены два откидных упора 7, первый из которых задерживает весь поток, а второй — очередную пару заготовок. В момент загрузки второй упор откидывается, и очередная пара заготовок катится по направляющим до неподвижного упора. Здесь заготовки попадают в центрирующие конусы передней 1 и задней 4 бабок, цилиндры которых прижимают заготовки к плоскостям откидного ножа 6, находящегося при загрузке в верхнем положении. После этого шток задней бабки фиксируется тормозом 5, а передняя бабка отходит влево на 2 мм, освобождая откидной нож. Заготовки при этом удерживаются в конусах пружинящими захватами 2. Освобожденный нож откидывается в нижнее положение, передняя бабка подается вперед и плотно поджимает полусферы друг к другу и к задней бабке.

Благодаря наличию откидного ножа и тормоза на задней бабке стык располагается всегда в одной и той же вертикальной плоскости, перпендикулярной оси вращения. Таким образом, обеспечивается расположение электрода сварочной головки 3 в этой же плоскости, над стыком, в любой момент сварки независимо от неточности действительных размеров и формы заготовок. После прижима полусфер включается привод вращателя и начинается сварка, необходимую длительность которой обеспечивает реле времени.

Работой большинства механизмов управляет блок управления 8, кулачки которого вращаются и через пневмораспределители и конечные выключатели включают пневмоцилиндры, двигатели и электромагниты строго в заданной последовательности. Механизм загрузки включается с помощью путевого выключателя скатывающимся по наклонному желобу сваренным шаром. Наблюдение за сваркой ведется через стекло защитного щитка.

Благодаря полной автоматизации всего процесса сборки и сварки шаров станок легко встраивается в автоматическую линию. Продолжительность цикла 70 с, из которых непосредственно сварка занимает 55 с.

9.3Станочные комплексы с ЧПУ для автоматической аргонодуговой сварки

Изготовление авиационных сварных конструкций связано с применением специальных алюминиевых сплавов, сталей и титановых сплавов. Использование таких материалов с особыми свойствами вызвало необходимость разработки специальных способов сварки, обеспечивающих качественное формирование шва без разбрызгивания присадочного металла, надежную защиту свариваемого металла от окисления и предотвращение потерь легирующих элементов. Одним из таких способов сварки является аргонодуговая сварка, длительное время остающаяся основным способом соединения деталей летательных аппаратов.

В течение десятилетий все авиационные конструкции изготовлялись по традиционной технолог

2020-08-05

2020-08-05 1153

1153