Наддув в двухтактных ДВС.

Одним из наиболее эффективных способов повышения цилиндровой мощности ДВС является наддув. В судовых ДВС с наддувом воздух в цилиндры поступает под определенным давлением, создаваемым в специальных наддувочных агрегатах, установленных на двигателе. За счет увеличения массы заряда воздуха и цикловой подачи топлива достигается значительное повышение цилиндровой мощности и мощности всего ДВС.

Системы наддува состоят из наддувочных агрегатов (компрессоров), воздухоохладителей, распределительных органов и ресиверов. В зависимости от привода компрессоров наддув разделяют на механический, газотурбинный и комбинированный. В ДВС с механическим наддувом центробежный, роторный или поршневой нагнетатель воздуха приводится в действие от коленчатого вала двигателя, на что затрачивается 10 % и более эффективной мощности и снижается экономичность двигателя. Механический наддув применяется в судовых ДВС небольшой мощности.

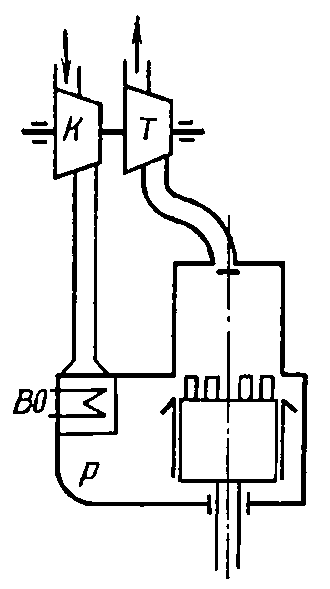

Рис. 35. Схема газотурбинного наддува:

ВО – воздухоохладитель, К – компрессор, Т – газовая турбина

Использование газотурбинного наддува дает возможность повысить мощность двигателя в более широких пределах, чем при механическом наддуве. В этом случае подача воздуха во всасывающий ресивер двигателя осуществляется через воздухоохладитель ВО компрессором К приводимым во вращение газовой турбиной Т, использующей энергию выхлопных газов. Компрессор и газовая турбина компонуются в один агрегат, который называется газотурбокомпрессором (ГТК). В зависимости от назначения ДВС турбина работает при постоянном или переменном давлении выхлопных газов, средняя температура которых перед турбиной составляет 400 — 450 С. Газотурбинный наддув широко применяется в четырехтактных ДВС и в малооборотных двухтактных ДВС с прямоточной клапанной продувкой.

Комбинированный наддув применяется в основном в мощных малооборотных двухтактных ДВС с контурной продувкой, когда мощность газовых турбин недостаточна для привода воздухонагнетателя. При этом одновременно используется газотурбинный и механический наддув. Недостаточная мощность газотурбонагнетателя (ГТН) компенсируется мощностью воздухонагнетателя, приводимого в действие от коленчатого вала ДВС или от электродвигателя. В крейцкопфных ДВС в качестве воздухонагнетателя широко используются подпоршневые полости рабочих цилиндров. Это улучшает маневренность двигателя, так как при малых нагрузках и низкой частоте вращения мощность газовых турбин резко снижается. Подпоршневые воздухонагнетатели при отключенных ГТН обеспечивают работу ДВС и скорость хода судна до 75 % от номинальной.

3.1 Турбонагнетатель

Турбокомпрессор состоит из двух основных устройств - турбины и компрессора, который расположены на одном валу.

Выхлопные газы от ГД по трубопроводу через сопло поступают на рабочее колесо газовой турбины. Турбина преобразует энергию выхлопных газов во вращающую энергию вала, который является приводом компрессора. Выход газов происходит по каналам. Причем температура газов до турбины 380-4500С, а после 200-3000С. Частота вращения турбины при 105 об/мин ГД 11300 об/мин.

Воздух всасывается через глушитель на лопатки компрессора, поступает на диффузор и по спирали (в корпусе компрессора) в воздушный ресивер.

Ротор вращается в трех подшипниках, которые расположены между корпусами компрессора и турбины, при этом упорный подшипник располагается между опорными подшипниками ближе к корпусу компрессора.

Смазка подшипников осуществляется от главной циркуляционной системы смазки ГД. Также над турбокомпрессором установлен аварийный танк запаса масла. В аварийной ситуации при резком падении давления масла, срабатывает защита и выводит ГД из действия. Но турбокомпрессор продолжает вращаться и масло уже поступает не с циркуляционной системы смазки, а с аварийного танка запаса, масла которого хватает до полной остановки турбины.

Рис. 36. Внешний вид турбокомпрессора ГД

Турбокомпрессор оснащен сенсором частоты вращения, позволяющий контролировать частоту вращения из ЦПУ. Каждые 24-48 часов осуществляется чистка лопаток компрессора водой.

Небольшое количество воды заливается в соответствующую емкость. Подача воды в компрессор осуществляется за счет давления воздуха, нагнетаемого в эту емкость, который выталкивает воду в компрессор.

Чистка турбины осуществляется каждые 200 часов при 20% нагрузке ГД. При этом давление продувочного воздуха должно быть в пределе 0,2 -0,6 bar. Воду нужно подавать в необходимом количестве. При подаче большого количества воды возможен термический стресс, это может произойти, если турбину стали мыть не дав ей остыть после сброса нагрузки, а при малом количестве чистка не будет соответствовать требованиям. При чистке воду подают в течении 5 - 10 минут одновременно следя за цветом дренажной воды.

Рис. 37. Конструкция турбокомрессора

2020-08-05

2020-08-05 265

265