Maker Taikokikai industries co, LTD

Model NHG-15MA

Туре Horizontal. Motor driven gear

No. of sets 2

Capacity 14.3m3/h x 0.5MPa

Main Engine Fuel Oil Circulating Pumps

Maker Taikokikai industries co, LTD

Model HHC-25MA

Туре Horizontal. Motor driven gear

No. of sets 2

Capacity 25.7 m3/h x 1.2 MPa

Main Engine Fuel Oil Hеаtеr

Мaker Kajiwara Iron Works Co, Ltd. Heat Exchanger Group

Model B300/100x15-72

No. of sets 2

Capacity 25.7 m3/h

РО inlet temperature1110C

РО outlet temperature148°С

Automatic Backwash Filter

Maker Kanagawa kikikogyo co,LTD

No. of sets 1

Туре Self-cleaning until manual bypass filter

Model K8FES Trainer

Viscosity Controller

Maker NAKAKITA SEISAKUSHO CO, LTD

No.ofsets 1

Туре Pneumatic

Model TС521941

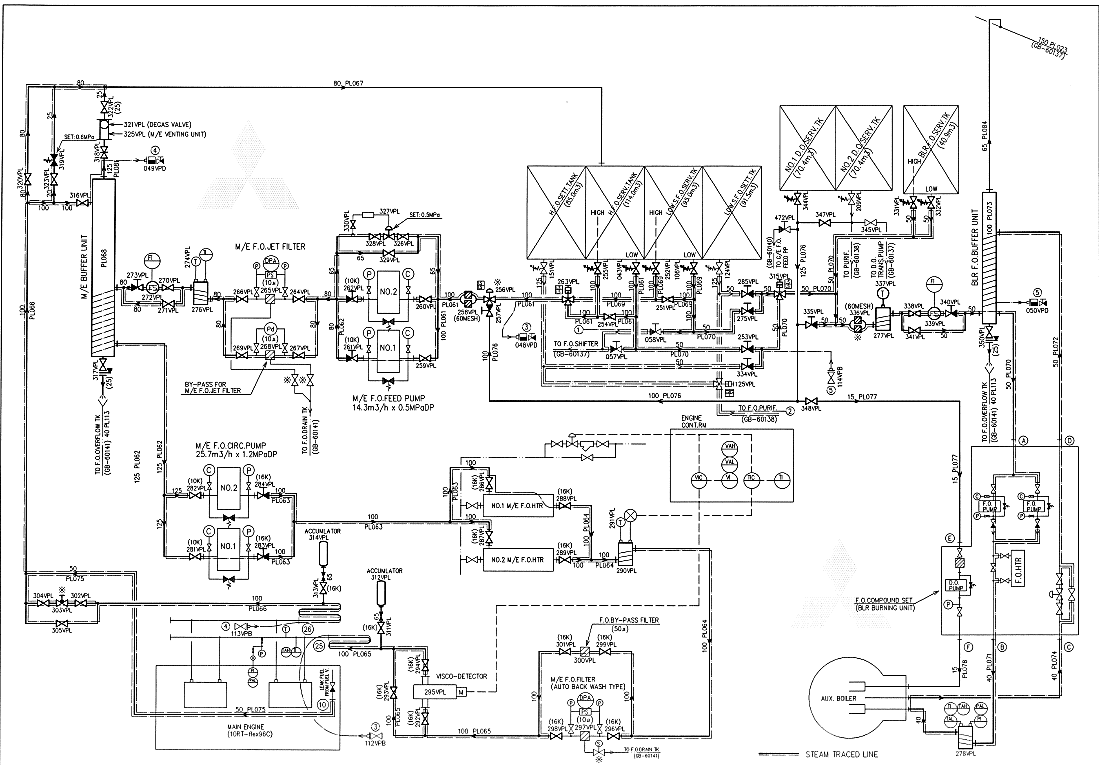

Рис. 16. Топливная система ГД и вспомогательного котла

Из отстойных танков (85м3 и 91,5м3) топливо, с помощью 3 сепараторных питательных насосов (13,3м3/ч  0,3МПа), по трубопроводам пропускают через фильтр предварительной очистки, после топливо поступает на сепараторы, а затем в расходный танк. Для обеспечения очистки сепараторы ТТ оборудованы подогревателями, в которых топливо подогревается до 98°С. Чистка сепараторов осуществляется согласно OPM (ПТЭ) 1 раз в 4 месяца, а чистка фильтра предварительной очистки зависит от качества топлива.

0,3МПа), по трубопроводам пропускают через фильтр предварительной очистки, после топливо поступает на сепараторы, а затем в расходный танк. Для обеспечения очистки сепараторы ТТ оборудованы подогревателями, в которых топливо подогревается до 98°С. Чистка сепараторов осуществляется согласно OPM (ПТЭ) 1 раз в 4 месяца, а чистка фильтра предварительной очистки зависит от качества топлива.

Затем ТТ из расходного танка с помощью питательного насоса поступает в смесительную установку. Это топливо, циркуляционным насосом перекачивается через подогреватель топлива и фильтр тонкой очистки топлива и поступает к топливному насосу высокого давления.

На Рис. 17. представлена система очистки дизельного и тяжелого топлива.

На Рис. 17. представлена система очистки дизельного и тяжелого топлива.

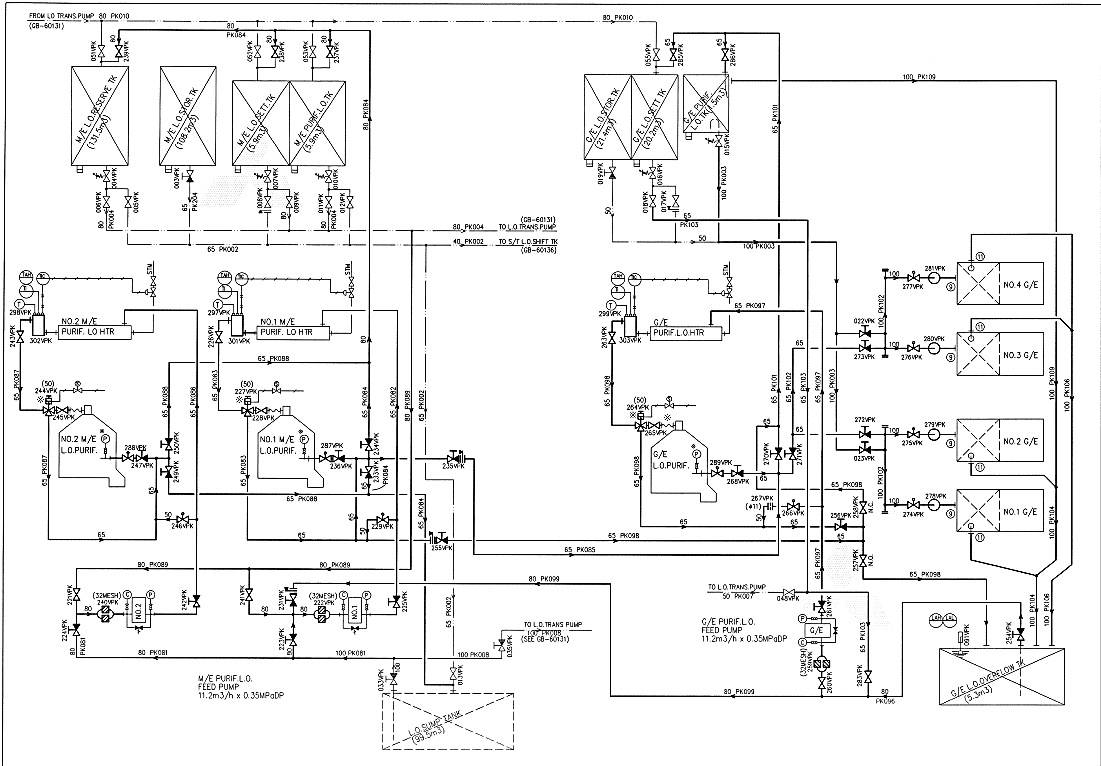

1.2.2 Масляная система

Система смазки дизеля в основном предназначена:

1) своевременно подавать необходимое количество масла к узлам трения для обеспечения жидкостного трения в элементах движения и защищать поверхности от коррозии и износа;

2) отводить тепло, выделяющееся при трении;

3) удалять продукты износа и нагара с поверхностей трения;

4) восстанавливать некоторые свойства смазочного масла.

В зависимости от условий смазки различают четыре вида трения: сухое, полусухое, полужидкостное и жидкостное. При сухом трении между трущимися поверхностями масло полностью отсутствует, трущиеся поверхности быстро изнашиваются, сильно нагреваются. Сухое трение в двигателях недопустимо.

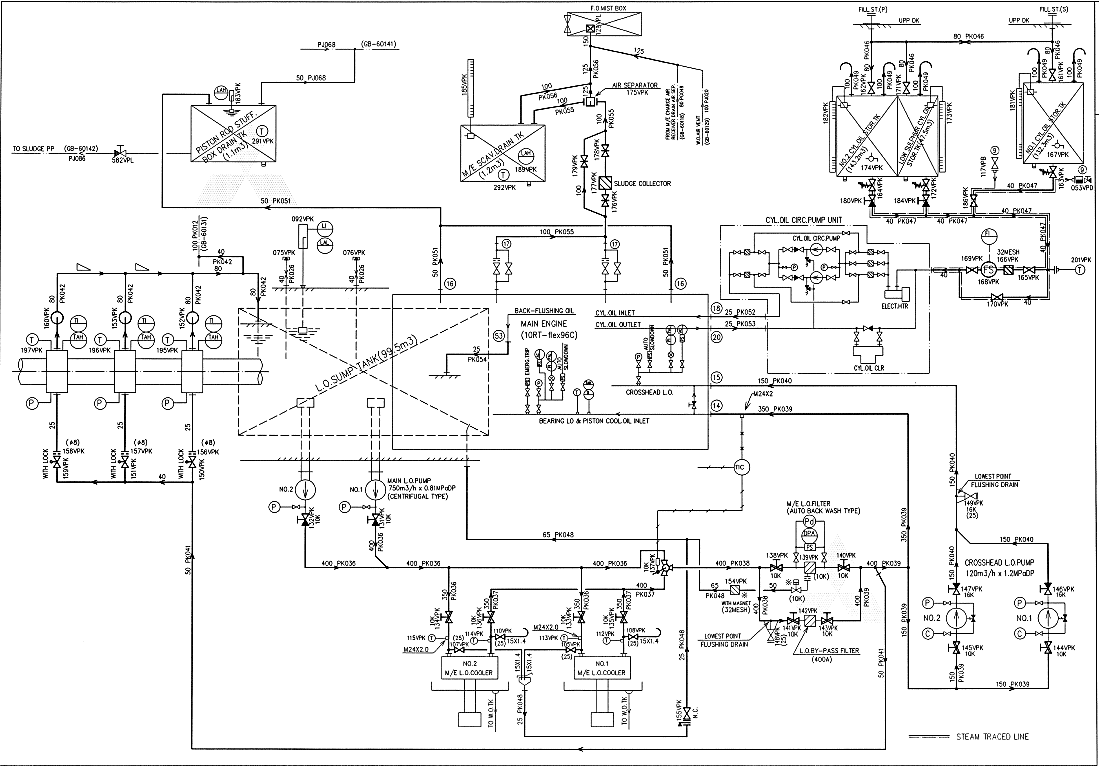

Масляная система обеспечивает смазку подшипников, движущихся частей ГД, а также цилиндропоршневой группы.

Масляный центробежный насос (750м3/ч  0,81Мпа) забирает масло из циркуляционной цистерны (99,5 м3), расположенной под ГД, и через масляный холодильник и фильтр подает его к подшипникам (упорному, рамовым и мотылевым) и поршням для их охлаждения. Также через два винтовых насоса масло поступает к крейцкопфам. Температуру масла на входе в ГД должна быть в пределах 40- 47°С. Давление масла от насосов для смазки подшипников ГД должно быть 4.3 кг/ см ².

0,81Мпа) забирает масло из циркуляционной цистерны (99,5 м3), расположенной под ГД, и через масляный холодильник и фильтр подает его к подшипникам (упорному, рамовым и мотылевым) и поршням для их охлаждения. Также через два винтовых насоса масло поступает к крейцкопфам. Температуру масла на входе в ГД должна быть в пределах 40- 47°С. Давление масла от насосов для смазки подшипников ГД должно быть 4.3 кг/ см ².

Высокое щелочное число цилиндрового масла уменьшает коррозионный износ, что, кстати, и привело к отделению этой системы от циркуляционной системы смазки, т.к. цилиндровые масла, в отличии от циркуляционных, должны обладать высокой термической стабильностью и хорошей смазывающей способностью. Они должны противостоять высоким тепловым нагрузкам и давлению поршневых колец и способностью растекаться по смазываемой поверхности втулки. Не реже 3 раз в месяц масло, находящееся в системе смазки дизеля следует подвергать анализу в судовой лаборатории на вязкость, содержание механических примесей и воды. Полный анализ качества масла производят 1 раз в 6 месяцев, направляют в лабораторию, где по физико – химическим показателям (вязкость и температуре вспышки, кислотному числу и содержанию механических примесей, воды и топлива) определяют необходимость смены масла в двигателе.

Эти показатели называют браковочными. Масло подлежит замене если: вязкость и температура вспышки снизились на 20, кислотное число 2,5 мгКОН на 1гр масла, общее содержание механических примесей на 1,5, содержание воды до 0,5%, и топлива до 3%. Масло для смазки цилиндров перекачивается из расходной цистерны (30 м3) двумя циркуляционными насосами, проходя перед этим через подогреватель и фильтры низкого давления. После насосов масло поступает в фильтр и затем распределяется по цилиндрам.

Рис. 19. Система очистки масла

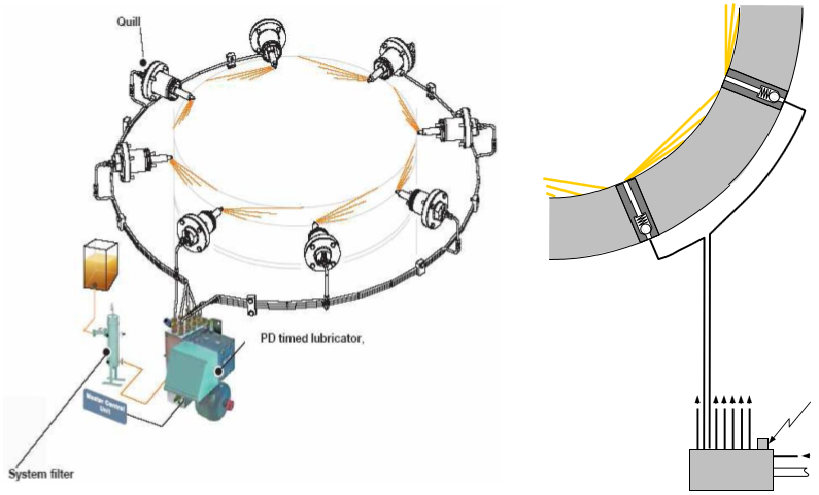

Рис. 20. Принцип впрыска масла в цилиндры

На Рис. 20. показан принцип впрыска смазки в цилиндры. Впрыск осуществляется системой CLU 4 Pulse Lubricating System, она состоит из:

1) Фильтр с системой контроля масла (который фильтрует смазывающее масло);

2) Пульсивный смазочный модуль (электронный контролер следящий за временим впрыска масла и дозировкой впрыска);

3) Лубрикаторы (8 лубрикаторов расположенных в ряд);

4) Система контроля;

5) Система слежения давления масла;

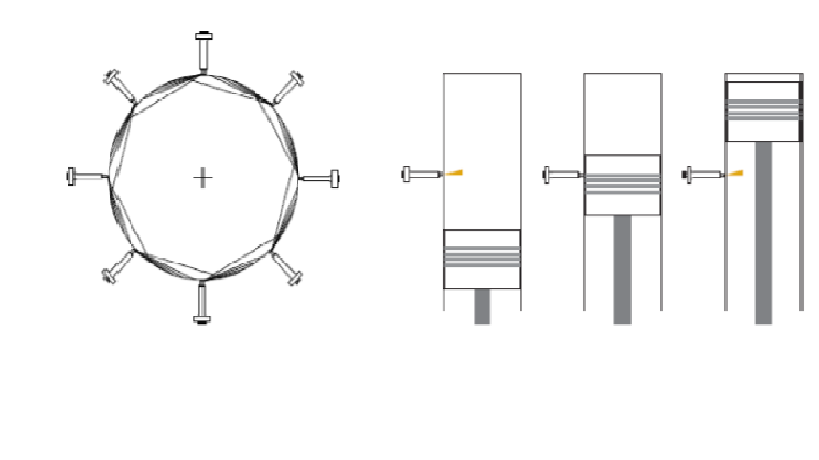

Рис. 21. устройство впрыска масла в цилиндр

На Рис. 21. показана сама система и то, как она устроена. Лубрикатор впрыскивает масло в качестве пульсивной струи смазывая внутреннюю часть стенок цилиндра. Оттуда масло распределяется по всей площади окружности стенки цилиндра. Подача масла осуществляется с помощью таймера впрыска, отрегулированной системой контроля. Давление в лубрикаторах создается благодаря гидравлике и оно равняется 200Бар. Высокое щелочное число цилиндрового масла также уменьшает коррозионный износ, что, кстати, и привело к отделению этой системы от циркуляционной системы смазки, т.к. цилиндровые масла, в отличии от циркуляционных, должны обладать высокой термической стабильностью и хорошей смазывающей способностью. Они должны противостоять высоким тепловым нагрузкам и давлению поршневых колец и способностью растекаться по смазываемой поверхности втулки. Не реже чем 3 раз в месяц масло, находящееся в системе смазки дизеля следует подвергать анализу в судовой лаборатории на вязкость, содержание механических примесей и воды. Полный анализ качества масла производят 1 раз в 6 месяцев, направляют в лабораторию, где по физико–химическим показателям (вязкости, температуре вспышки, кислотному числу и содержанию механических примесей, воды и топлива) определяют необходимость смены масла в двигателе. Эти показатели называют браковочными.

Рис. 22. Расходная система смазки ГД

1.2.3 Система охлаждения

Системы охлаждения энергетической установки служат для отвода тепла от рабочих втулок, крышек, поршней главных и вспомогательных дизелей, для охлаждения масла и воздуха (в двигателях с наддувом).

В замкнутой системе охлаждения циркулирует постоянное количество пресной воды, которая после выхода из двигателей охлаждается в водоохладителях забортной водой и вновь поступает в двигатели. Замкнутая система обслуживается насосами пресной и забортной воды. Она имеет водяные холодильники для охлаждения пресной воды, расширительную и запасную цистерну. Эта система имеет ряд существенных преимуществ:

1) Охлаждаемые полости меньше загрязняются посторонними веществами;

2) Рабочие втулки и крышки цилиндров значительно меньше разрушаются коррозией при охлаждении их пресной водой. Коррозионные разрушения можно еще уменьшить, если производить водообработку;

3) При охлаждении двигателя пресной водой можно поддерживать более высокую температуру воды на входе в двигатель, не опасаясь интенсивного накипе- образования. Повышение температуры воды уменьшает температурный перепад и снижает температурные напряжения в стенках рабочих втулок и крышек;

4) Возможность автоматически регулировать температуру воды в системе охлаждения.

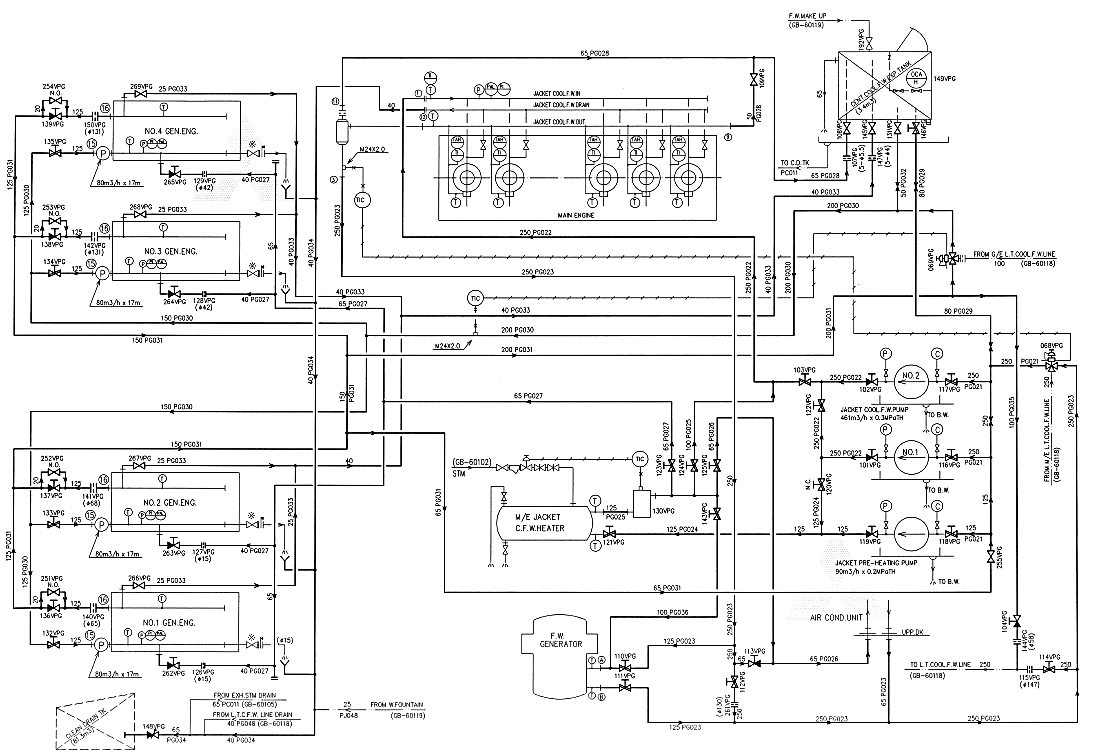

Рис. 23. Схема системы охлаждения

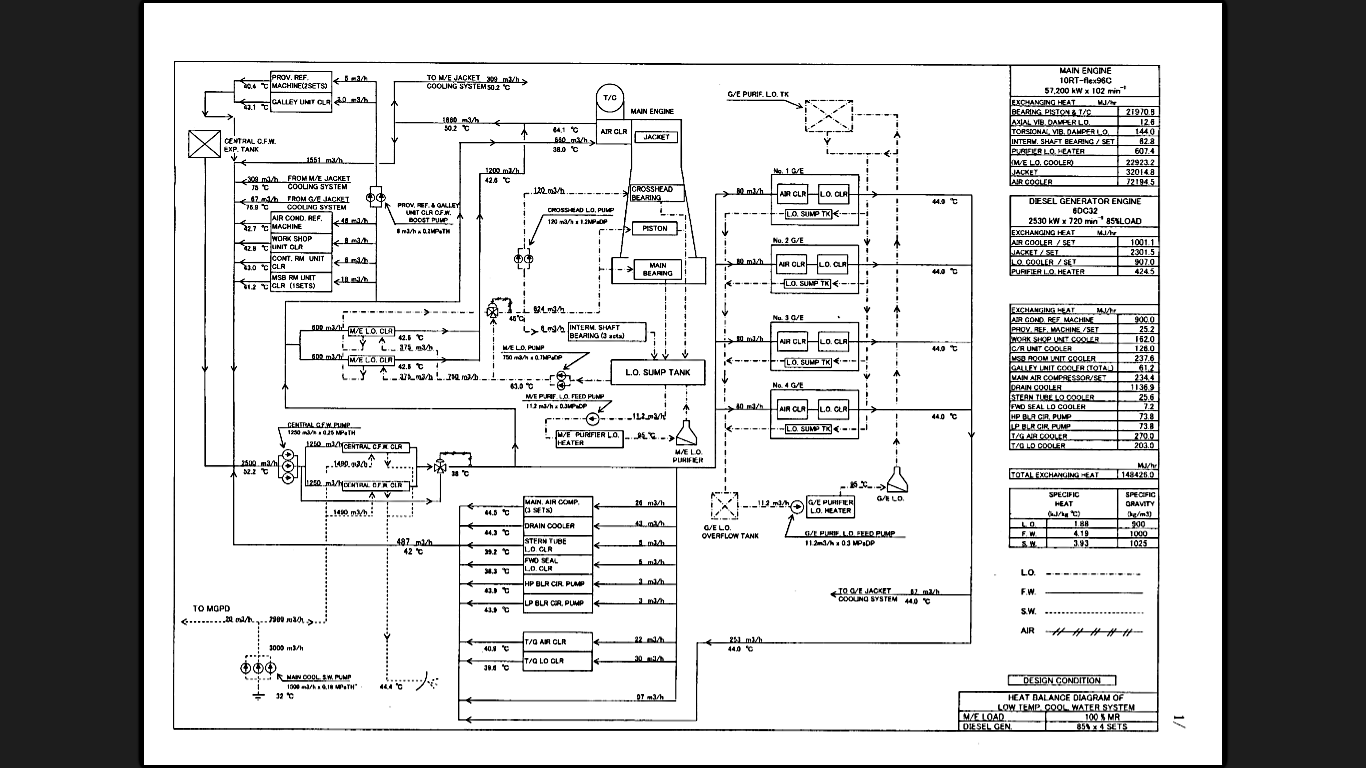

Система охлаждения состоит из двух контуров:

1) Высокотемпературный контур (HTCW) - Рис. 24

2) Низкотемпературный контур (LTCW) - Рис. 25

Рис. 24. Высокотемпературный контур (HTCW)

Высокотемпературный контур предназначен для охлаждения зарубашечного пространства цилиндров ГД, головки цилиндров и выхлопных клапанов.

Низкотемпературный контур используется в воздушных и в масляных холодильниках для охлаждения воды и масла.

Подача воды в ВТК осуществляется одним из двух насосов. Обычно один насос в работе, а другой в режиме постоянной готовности. Температура воды на выходе из ГД поддерживается на уровне 900С и контролируется трехходовым клапаном путем отдачи некоторого количества воды в НТК и принятия из этого же контура.

Рис. 25. Низкотемпературный контур (LTCW)

Рис. 26. Центральные холодильники

2020-08-05

2020-08-05 243

243