· Печатные платы

o Основные операции технологического процесса

§ Получение заготовок, фиксирующих и технологических отверстий

§ Получение монтажных и переходных отверстий

§ Обработка контура

· Печатные платы (ЛЕКЦИЯ 9)

o Основные операции технологического процесса

§ Получение заготовок, фиксирующих и технологических отверстий (Л9 СТР. 10-12)

Листовые материалы (фольгированные и нефольгированные диэлектрики, а также прокладочная стеклоткань) при поступлении на предприятие – изготовитель ПП подлежат разделению путем вырубки или отрезки. При выборе размеров заготовок принимается во внимание следующее:

- вокруг рисунка платы со всех четырех сторон должно быть предусмотрено технологическое поле шириной 10...30 мм, на котором располагаются фиксирующие и технологические отверстия (ФО и ТО), тестовые структуры и т.д.;

- количество типоразмеров заготовок должно быть минимальным;

- с целью наилучшей загрузки технологического оборудования рекомендуется использовать групповую заготовку, располагая на ней несколько плат через промежутки.

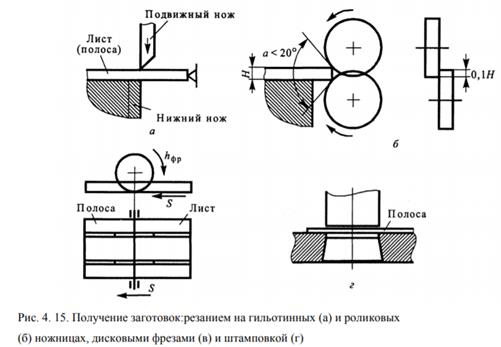

Получение заготовок обычно выполняется в два приема. Сначала листы режутся на полосы, а затем полосы режутся на заготовки (рис. 4.15).

ФО предназначены для обеспечения точного взаимного расположения заготовок ПП и отдельных слоев МПП в процессе обработки: копирования рисунка с рабочего фотошаблона, сверления монтажных отверстий и т.д. ФО, выполняемые в заготовках и рабочих фотошаблонах должны совпадать между собой, а также соответствовать расположению штырей на подплатнике сверлильного станка и в пресс-форме.

На технологическом поле слоев МПП, а также в прокладочной стеклоткани кроме ФО выполняют еще и ТО. Их назначение – предотвратить относительное смещение заготовок слоев МПП в процессе прессования.

ФО и ТО получают пробивкой на кривошипных прессах (высокая точность и производительность) или сверлением.

§ Получение монтажных и переходных отверстий (Л9 СТР.12-13)

Монтажные отверстия в ПП могут быть как металлизированными, так и неметаллизированными. Основной способ их получения – сверление. Сверление создает определенную микрошероховатость стенок отверстий, необходимую для качественной металлизации.

При больших сериях и невысокой плотности монтажа неметаллизируемые отверстия получают штамповкой.

Для сверления отверстий в стеклопластиках наилучшие результаты по стойкости дают сверла, изготовленные из твердых сплавов, например, типа ВК (смесь металлического кобальта и карбидов вольфрама).

Рост плотности печатного монтажа привел к необходимости создания специальных станков для сверления отверстий в ПП с высокой точностью и производительностью.

Специальные станки для сверления отверстий в ПП должны обеспечивать точность позиционирования не хуже, чем 0,025 мм. С целью повышения производительности в них предусмотрено:

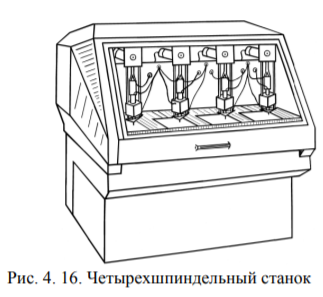

несколько (до 8) синхронно работающих шпинделей с соответствующим количеством посадочных мест;

возможность пакетной обработки заготовок (до 4...5 на одном посадочном месте);

автоматическая смена сверл по программе;

быстродействующие электроприводы перемещения стола по осям X и Y и подача инструмента по оси Z.

Наибольшее распространение получили четырехшпиндельные станки (рис. 4.16). В лучших моделях станков станина выполнена из черного гранита, коэффициент линейного расширения которого едва поддается измерению. Это означает, что все размеры основных посадочных отверстий сохраняются Рис. 4. 16. Четырехшпиндельный станок стабильными. Соотношение большой массы станины с малой массой передвижного рабочего стола (как правило, 40:1) обеспечивает возможность использования больших ускорений и торможений при сохранении стабильности самого станка.

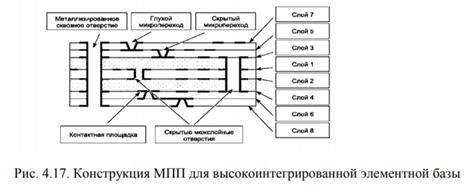

В современных конструкциях МПП используются микропереходы (рис. 4.17), что позволяет повысить плотность коммутации при том же количестве слоев.

Тенденция к уменьшению диаметров отверстий, а также появление глухих отверстий привели к появлению новых методов их получения – лазерному сверлению и химическому травлению, позволяющими получать отверстия диаметром менее 0,1 мм.

§ Обработка контура (Л9 СТР.13)

Для обработки контура ПП применяют штамповку, обрезку алмазным кругом и фрезерование. Штамповка ПП из стеклотекстолита часто сопровождается появлением по контуру поверхностных сколов и посветлений.

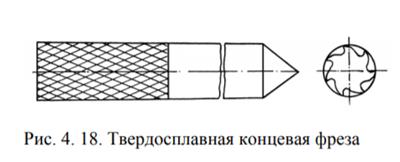

Более качественный срез получают алмазной обработкой и фрезерованием. Резка прецизионными алмазными пилами и дисковыми фрезами, оснащенными твердосплавными пластинками, применяется для получения прямолинейного контура ПП. Сложный контур, содержащий криволинейные участки, обрабатывают концевыми фрезами (рис. 4.18), изготовляемыми из твердого сплава типа ВК, на фрезерных или сверлильнофрезерных станках, как одно- так и многошпиндельных. К новым методам формирования контура относится программируемое лазерное фрезерование.

2020-08-05

2020-08-05 101

101