(до 1000 В)

| Наименование, тип, марка и краткая техническая характеристика оборудования | Периодичность ремонта (числитель) и простой в ремонте (знаменатель), ч | Трудоемкость одного ремонта, чел.-ч | ||

| Текущий ремонт | Капитальный ремонт | Текущий ремонт | капитальный ремонт | |

| Рубильники и переключатели с центральной рукояткой | 8640/2 | 51840/6 | 2 | 6 |

| Выключатели автоматические, воздушные, универсальные на номинальный ток, А: | ||||

| до 600 | 8640/3 | 51840/6 | 3 | 12 |

| 800 | 8640/4 | 51840/8 | 4 | 16 |

| 1000 | 8640/6 | 51840/10 | 6 | 20 |

| 1500 | 8640/8 | 51840/13 | 8 | 28 |

| 2000 | 8640/10 | 51840/23 | 10 | 50 |

| 5500 | 8640/35 | 51840/70 | 35 | 140 |

| Пускатели магнитные для электродвигателей мощностью, кВт: | ||||

| до 5 | 4320/1 | 43200/2 | 1 | 3 |

| 20 | 4320/2 | 43200/4 | 2 | 4 |

| 30 | 4320/2 | 43200/8 | 2 | 8 |

| 55 | 4320/3 | 43200/8 | 3 | 9 |

| 75 | 4320/4 | 43200/10 | 4 | 14 |

| 200 | 4320/7 | 43200/15 | 7 | 32 |

| 400 | 4320/8 | 43200/16 | 8 | 35 |

| Устройства пусковые тиристорные нереверсивные с прямым пуском переменного тока до 380 В на номинальный ток, А: | ||||

| до 160 | 4320/5 | 43200/24 | 5 | 25 |

| 250 | 4320/14 | 43200/36 | 14 | 40 |

| Контакторы на номинальный ток, А: | ||||

| до 150 | 4320/4 | 60480/8 | 4 | 8 |

| 300 | 4320/5 | 60480/10 | 5 | 10 |

| 600 | 4320/6 | 60480/17 | 6 | 17 |

| Контакторы электромагнитные на номинальный ток, А: | ||||

| до 100 | 4320/3 | 60480/6 | 3 | 12 |

| 160 | 4320/4 | 60480/8 | 4 | 18 |

| 400 | 4320/5 | 60480/10 | 5 | 22 |

| 630 | 4320/6 | 60480/12 | 6 | 28 |

| Командоаппараты кулачковые регулируемые с числом рабочих цепей: | ||||

| до 6 | 4320/2 | 51840/3 | 2 | 6 |

| 8-10 | 4320/3 | 51840/4 | 4 | 12 |

| 13-16 | 4320/10 | 51840/18 | 10 | 36 |

| 24 | 4320/14 | 51840/30 | 14 | 60 |

| Контроллеры кулачковые постоянного и переменного тока с сопротивлением для электродвигателей мощностью, кВт: | ||||

| до 25 | 4320/5 | 51840/7 | 5 | 14 |

| 45 | 4320/6 | 51840/8 | 6 | 16 |

| 65 | 4320/7 | 51840/8 | 7 | 17 |

| 80 | 4320/8 | 51840/10 | 8 | 20 |

| 100 | 4320/8 | 51840/12 | 8 | 24 |

| Контроллеры магнитные крановые переменного тока для электродвигателей мощностью, кВт: | ||||

| от 6 до 36 | 4320/8 | 51840/14 | 9 | 28 |

| от 36 до 50 | 4320/12 | 51840/18 | 13 | 38 |

| Контроллеры магнитные крановые для управления двумя двигателями мощностью, кВт: | ||||

| 2x20-2x80 | 4320/12 | 51840/28 | 20 | 57 |

| 2x40-2x150 | 4320/18 | 51840/32 | 23 | 66 |

| Реостаты пусковые масляные для двигателей мощностью, кВт: | ||||

| 50 | 4320/2 | 69120/5 | 4 | 11 |

| 75 | 4320/4 | 69120/9 | 6 | 17 |

| 100 | 4320/6 | 69120/10 | 7 | 19 |

| 175 | 4320/7 | 69120/12 | 9 | 24 |

| 300 | 4320/8 | 69120/20 | 13 | 38 |

| 500 | 4320/12 | 69120/24 | 17 | 47 |

| Реостаты возбуждения для генераторов низкого напряжения и зарядных генераторов объемной мощностью, Вт: | ||||

| 300 | 4320/2 | 69120/6 | 4 | 11 |

| 550 | 4320/3 | 69120/7 | 5 | 14 |

| 840 | 4320/3 | 69120/9 | б | 17 |

| Усилители магнитные однофазные с мощностью на выходе, кВА: | ||||

| 14-40 | 4320/2 | 51840/3 | 2 | 9 |

| 41-80 | 4320/3 | 51840/4 | 3 | 15 |

| Усилители магнитные трехфазные с мощностью на выходе, кВА: | ||||

| 0,5-9 | 4320/2 | 51840/6 | 4 | 12 |

| 14-20 | 4320/2 | 51840/7 | 6 | 14 |

| от 28 | 4320/2 | 51840/9 | 8 | 18 |

| Муфты фрикционные электромагнитные с передаваемым моментом, Нּм: | ||||

| 1000 | 4320/2 | 51840/3 | 2 | 6 |

| 1600 | 4320/3 | 51840/4 | 3 | 8 |

| Муфты электромагнитные для дистанционного управления с моментом сцепления, Н • м: | ||||

| от 15,7 до 62 | 4320/2 | 51840/6 | 2 | 6 |

| от 98 до 244 | 4320/2 | 51840/7 | 2 | 7 |

| от 390 до 1570 | 4320/2 | 51840/9 | 2 | 9 |

| Электромагниты грузоподъемные, кН: | ||||

| 60 | 4320/20 | 51840/30 | 40 | 114 |

| 160 | 4320/24 | 51840/60 | 47 | 181 |

| 200 | 4320/36 | 51840/78 | 71 | 238 |

| Электромагниты тормозные переменного тока с тяговым усилием, Н: | ||||

| 350 | 4320/4 | 51840/6 | 4 | 11 |

| 700 | 4320/6 | 51840/8 | 6 | 16 |

| 1150 | 4320/8 | 51840/12 | 8 | 24 |

| 1400 | 4320/10 | 51840/14 | 10 | 28 |

| Магнитные плиты для шлифовальных станков площадью, м2: | ||||

| 0,12 | 8640/4 | 51840/6 | 5 | 11 |

| 0,30 и более | 8640/5 | 51840/7 | 8 | 14 |

| Пункты распределительные силовые с числом установочных трехфазных автоматических выключателей, шт.: | ||||

| 4 | 8640/4 | 86400/10 | 8 | 19 |

| 6 | 8640/5 | 86400/14 | 9 | 28 |

| 8 | 8640/7 | 86400/19 - | 13 | 36 |

| 10 | 8640/8 | 86400/24 | 15 | 47 |

| 12 | 8640/10 | 86400/29 | 19 | 57 |

| Щитки осветительные распределительные с числом автоматических выключателей, шт.: | ||||

| 4 | 8640/3 | 86400/7 | 5 | 13 |

| 8 | 8640/3 | 86400/9 | 6 | 17 |

| 16 | 8640/4 | 86400/12 | 8 | 23 |

| 20 | 8640/5 | 86400/14 | 10 | 28 |

| 30 | 8640/6 | 86400/17 | 12 | 33 |

| Стабилизаторы напряжения мощно стью, кВт: | ||||

| 160 | 8640/2 | 69120/4 | 2 | 8 |

| 280 | 8640/3 | 69120/5 | 3 | 10 |

| 500 | 8640/4 | 69120/8 | 4 | 15 |

| 900 | 8640/4 | 69120/10 | 7 | 19 |

| Приводы с магнитным усилителем трехфазные на номинальную мощность до 1,5 кВт | ||||

| 8640/6 | 69120/14 | 11 | 23 | |

| Усилители магнитные однофазные,кВּА | 4320/2 | 69120/4 | 2 | 7 |

| Усилители магнитные трехфазные для работы в схемах автоматического управления и регулирования в режиме самонасыщения от сети переменного тока номинальной мощностью, кВ ּ А | ||||

| 0,5-1,25 | 4320/1 | 69120/3 | 1 | 6 |

| 1,6-4,0 | 4320/2 | 69120/4 | 2 | 8 |

| 5,6-9,0 | 4320/4 | 69120/8 | 4 | 17 |

| 14-20 | 4320/6 | 69120/13 | 6 | 28 |

| 28 | 4320/8 | 69120/16 | 8 | 34 |

Примечание. К нормам трудоемкости капитального и текущего ремонта вводятся следующие поправочные коэффициенты: для рубильников и переключателей с боковой рукояткой - 1,2; для реверсивных магнитных пускателей - 1,8; для светильников, расположенных на высоте более 4 м и встроенных в междуэтажное перекрытие - 1,3; для осветительных щитков с пробочными предохранителями - 0,75.

Источник:http://www.gosthelp.ru/text/proizvodstvennayaekspluat.html

13.2. Планирование ремонта электрических машин

При планировании ремонтного производства используется понятие «ремонтный цикл», под которым понимается календарное время между двумя плановыми капитальными ремонтами. Для вновь вводимого в эксплуатацию оборудования под ремонтным циклом понимается календарное время от ввода в эксплуатацию до первого планового капитального ремонта.

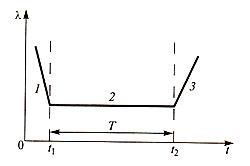

Продолжительность ремонтного цикла определяется условиями эксплуатации, требованиями к показателям надежности, ремонтопригодностью, ПЭЭП и инструкциями завода-изготовителя. Обычно ремонтный цикл исчисляется, исходя из 8-часового рабочего дня при 41-часовой рабочей неделе (для оборудования специализированных производств в расчет ремонтного цикла может быть введен конкретный график работы этого оборудования). Реальная сменность работы оборудования и условия его работы учитываются можно выделить три области: 1 — время послеремонтной приработки, когда вероятность появления отказов повышается из-за возможного применения при ремонте некачественных материалов, несоблюдения технологии ремонта и т.п.; 2 — этап нормальной работы оборудования с практически неизменной частотой отказов во времени; 3 — время старения отдельных узлов и оборудования в целом.

Рис. 13.1. «Кривая жизни» технического изделия:

1 — время послеремонтной приработки; 2 — этап нормальной работы; 3 — время старения оборудования

Для предотвращения отказов при эксплуатации в период приработки (область 1) дефектные узлы и детали заменяют исправными и по возможности осуществляют приработку отдельных узлов. Для ответственного оборудования приработку проводят непосредственно на заводе-изготовителе или ремонтном предприятии. В период нормальной эксплуатации (область 2) происходят внезапные отказы, которые носят случайный характер. Во время старения оборудования (область 3) увеличение частоты отказов оборудования связано с его износом и физическим старением, при которых наблюдается существенное ухудшение рабочих свойств изоляции, электрических контактных поверхностей, подшипников и механически нагруженных узлов. Из этого можно сделать вывод о том, что длительность ремонтного цикла не должна превышать длительности нормального участка работы T (область 2).

При планировании структуры ремонтного цикла (виды и последовательность чередования плановых ремонтов) исходят из того, что в каждой электрической машине и трансформаторе наряду с быстро изнашивающимися узлами и деталями (щетки, подвижные и неподвижные контакты, подшипники и др.), восстановление которых обычно проводится путем их замены на новые или незначительного ремонта, имеются узлы и детали с большим сроком износа (обмотки, магнитопроводы, механические детали и т.п.), восстановление которых проводится путем достаточно трудоемкого и занимающего много времени ремонта. Поэтому во время эксплуатации между капитальными ремонтами проводятся текущие (или средние) ремонты оборудования.

Проведение текущего ремонта, как правило, не требует специальной остановки основного технологического оборудования, в то время как капитальный ремонт при отсутствии резервного оборудования связан с приостановкой основного технологического процесса. Поэтому длительность ремонтного цикла следует по возможности согласовывать с межремонтным периодом основного технологического оборудования.

Обычно ремонты планируют на календарный год с разбивкой по кварталам и месяцам. Такое планирование называется текущим. Наряду с текущим осуществляется и оперативное планирование с использованием сетевых графиков.

Как уже упоминалось, при планировании структуры ремонт-ного цикла, под которой понимаются виды и последовательность проведения плановых ремонтов, исходят из длительности ремонтного цикла в соответствии с «кривой жизни» технического изделия (см. рис. 13.1). Период времени между двумя плановыми капитальными ремонтами T плопределяется продолжительностью ремонтного цикла T табл , который в свою очередь рассчитывается при нормальных условиях эксплуатации и двухсменной работе электрических машин. Значения T табл для некоторых характерных производств приведены в приложении 8.

В период между двумя капитальными ремонтами проводят несколько текущих. Время между двумя плановыми текущими ремонтами t пл определяется продолжительностью межремонтного периода t табл , значения которого также приведены в приложении 8.

Плановая продолжительность работы между двумя капитальными и текущими ремонтами определяется по следующим формулам:

T пл = T табл βк βр βи βо βс; (13.1)

t пл = t табл βк βр βи β ′ о βс. (13.2)

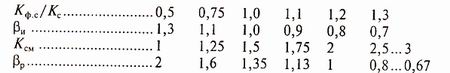

Здесь βi — коэффициенты, косвенно учитывающие реальный характер нагрузки электрической машины: βк = 0,75 для коллекторных машин и 1,0 для остальных машин; βр — коэффициент, учитывающий сменность работы машины и определяемый числом смен Ксм; βо = β ′ о = 1,0 для электрических машин, отнесенных к вспомогательному оборудованию, βо = 0,85, β ′ о = 0,7 для машин основного оборудования; βи — коэффициент использования, определяемый в зависимости от отношения фактического коэффициента Кф.с спроса к нормируемому Кс; βс = 1,0 для электрических машин, установленных на стационарных установках, βс = 0,6 для машин передвижных электрических установок. Значения коэффициентов βи и βр в зависимости от Кф.с / Кс составляют:

Под коэффициентом спроса Кс понимается отношение максимальной нагрузки предприятия (цеха, отдельного производства) P max к суммарной мощности установленных на нем электроприемников P y (электродвигатели, электротехнологические процессы, освещение и др.). Под P max понимается получасовой максимум нагрузки предприятия, заложенный в его технический проект и заявляемый предприятием при составлении договора с энергоснабжающей организацией. По величине P max определяют необходимую суммарную мощность связывающих его с электрической системой трансформаторов. Таким образом,

Кс = P max / P y (13.3)

Реальная нагрузка предприятия может отличаться от расчетной, также как и суммарная мощность установленных на нем приемников электрической энергии. Поэтому наряду с коэффициентом Кс (см. приложение 8) вводится коэффициент фактического спроса Кф.с, который определяется опытным путем по фактическому среднечасовому максимуму нагрузки P ф.max и фактической установленной мощности электроприемников P ф.y. Коэффициент фактического спроса может существенно отличаться от первоначально принятого. Чем больше значение Кф.с, тем больше средняя нагрузка электрических машин, установленных на предприятии:

Кф.с = P ф.max / P ф.y (13.4)

По указанной методике для каждой электрической машины. установленной на предприятии, можно рассчитать время между капитальным и текущим ремонтом и составить календарный график их проведения, согласовав его с графиком ремонта основного технологического оборудования. На базе графиков ремонта по отдельным участкам и цехам составляется сводный график ремонта электрических машин по предприятию в целом.

Пример.. Определить продолжительность ремонтного цикла и межремонтного периода для асинхронного рольгангового двигателя с коротко-замкнутым ротором типа АР, установленного на прокатном стане металлургического завода, имеющего трехсменный график работы (непрерывное производство) и коэффициент фактического спроса, равный 0,6.

По приложению 8 находим, что для горячих цехов T табл = 4 г.. t табл = 6 мес при Кс = 0,45. Далее определяем значение соответствующих коэффициентов: βк = 1 (у двигателя отсутствует коллектор), βр = 0,67 при Ксм = 3, βи = 0,7 (по табл. 5.1 для Кф.с / Кс = 0,6/0,45 = 1,33), βо = 0,85, β ′ о = 0,7 (двигатель относится к основному оборудованию), β с = 1 (установка стационарная). Тогда в соответствии с формулами (3.1) и (3.2) рассчитаем время между двумя капитальным T пл и текущим t пл ремонтом:

T пл =4,0 • 1,0 • 0,67 • 0,7 • 0,85 • 1,0 = 1,6 г.;

t пл =6,0 • 1,0 • 0,67 • 0,7 • 0,7 • 1,0 = 2 мес.

Срок 2 мес соответствует 0,167 г., поэтому между двумя капитальными ремонтами двигатель должен пройти 8 текущих (T пл / t пл = 1,6/0,167 = 9, но поскольку очередной капитальный ремонт совпадает с текущим, то последний текущий ремонт заменяется на очередной капитальный).

13.3. Определение трудоемкости ремонта и численности ремонтного персонала

При организации электроремонтного производства следует учитывать размеры обслуживаемого района, расположение обслуживаемых объектов и величину их ремонтного фонда, а также возможность обеспечения электроремонтного предприятия электрической и тепловой энергией, водой, транспортом, квалифицированной рабочей силой и т. д. Помещения электроремонтных предприятий должны быть защищены от осадков и проникновения пыли.

При определении размера ремонтного предприятия следует иметь в виду не только объем парка обслуживаемого электрического оборудования, но и экономическую эффективность его работы. Исследования ряда авторов показали, что при увеличении числа условных ремонтных единиц до 5 тыс. происходит интенсивное снижение трудоемкости и себестоимости ремонта. При увеличении числа условных ремонтных единиц от 5 до 70 тыс. снижение трудоемкости и себестоимости происходит со средней интенсивностью, а в интервале 70...200 тыс. трудоемкость и себестоимость ремонта уменьшаются незначительно. Поэтому максимальный объем электроремонтного производства, при котором обеспечивается минимальная себестоимость ремонта, находится в пределах 160... 180 тыс. условных ремонтных единиц. При большем числе электрических машин, обслуживаемых одним ремонтным предприятием, себестоимость ремонта снижаться не будет..

Особое внимание при организации электроремонтного производства следует уделять качеству ремонта, которое обеспечивало бы практически полное восстановление ресурса электрических машин и трансформаторов. Это в свою очередь требует применения достаточно дорогого специализированного оборудования, окупающегося при высокой его загрузке. Иначе говоря, для создания эффективного электроремонтного производства необходимо иметь достаточное количество ремонтируемого на нем оборудования.

Стоимость ремонта достигает в настоящее время 60...80 % стоимости нового оборудования при практическом отсутствии дефицита последнего на рынке. Поэтому проводить некачественный ремонт не имеет никакого смысла. Если качественный ремонт невозможно обеспечить, то целесообразнее заменить вышедшее из строя оборудование на новое.

Для планирования производства и определения годовой программы ремонтного предприятия необходимо иметь сведения о количестве, мощности, режимах и условиях работы оборудования, которое установлено на обслуживаемых этим предприятием производствах. Следует учитывать также возможное развитие (расширение) обслуживаемых производств на срок 5...7 лет.

Все электрические машины, находящиеся в эксплуатации, разделяются на группы в зависимости от типа (асинхронные, синхронные, постоянного тока), мощности (малой — до 1,1 кВт, средней — до 1,5...400 кВт, большой — свыше 400 кВт), уровня напряжения (низковольтные — до 1 кВ, высоковольтные — свыше 1 кВ), конструктивного исполнения и длительности межремонтного периода. При наличии указанных сведений по номенклатуре электрических машин, подлежащих ремонту, годовая производительность электроремонтного предприятия в единицах продукции запишется в виде:

P e = К p [(A 1/ T 1 + A 2/ T 2 +... + A n/ T n) + (A 1/ t 1 + A 2/ t 2 +... + A n/ t n)], (13.5)

где К p = 1,3...1,6 — коэффициент, учитывающий развитие обслуживаемых производств и возможные случайные отказы; A 1, A 2,..., A n — количество электрических машин в каждой группе; T 1, T 2,...., T n — средняя длительность ремонтного цикла для каждой группы машин в годах (см. подразд. 13.2); t 1, t 2,..., t n — средняя длительность межремонтного периода для этих групп в годах. Если текущий ремонт проводится силами самого предприятия, на котором используются электрические машины, то из формулы (13.5) следует исключить вторую составляющую и определять годовую производительность только по капитальному ремонту.

Таким образом, число электрических машин ежегодно проходящих ремонт в каждой группе, имеет следующий вид:

a 1 = A 1/ T 1 + A 1/ t 1, a 2 = A 2/ T 2 + A 2/ t 2,..., a n = A n/ T n + A n/ t n. (13.6)

Годовая трудоемкость работ по ремонту обслуживаемого парка электрических машин определяется по формуле (чел.-ч):

TP = (A 1/ T 1) M 1 + (A 1/ t 1) m 1 + (A 2/ T 2) M 2 + (A 2/ t 2) m 2 +...+ (A n/ T n) M n + (A n/ t n) m n,(13.7)

где M i, m i — среднее нормативное время капитального и текущего ремонта для каждой группы электрических машин.

Нормативное время ремонта зависит от типа электрической машины и ее конструктивного исполнения, частоты вращения, напряжения и вида ремонта. Ремонтные заводы электротехнической промышленности при организации ремонта пользуются специальными нормами трудоемкости, один из примеров которых приведен в табл. 13.1.

Для расчета норм трудоемкости ремонта других электрических машин вводятся дополнительные коэффициенты трудоемкости: K n — для скоростей, отличных от 1500 об/мин, K u— для машин с напряжением свыше 1000 В, K t — для других типов машин (табл. 13.2).

Таблица 13.1

Нормы трудоемкости ремонта низковольтных асинхронных двигателей

напряжением менее 1000 В с короткозамкнутой обмоткой ротора;

мощностью до 630 кВт и частотой вращения 1500 об/мин

| Мощность, кВт | Нормы трудоемкости ремонта, чел. • ч | Мощность, кВт | Нормы трудоемкости ремонта, чел. • ч | ||

| капитальный | текущий | капитальный | текущий | ||

| До 0,8 0,8...1,5 1,6...3,0 3,1...5,5 5,6...10,0 11...17 18...22 23...30 31...40 41...55 | 1 12 13 15 20 27 32 40 47 55 | 2 2 3 3 4 6 7 8 10 12 | 56...75 76...100 101...125 126...160 161...200 201...250 251...320 321...400 401...500 501...630 | 69 85 110 130 140 155 175 195 225 260 | 15 18 22 27 30 33 36 40 44 52 |

Таблица 13.2

Коэффициенты для расчета норм трудоемкости других электрических машин

| Коэффициент | Значение коэффициентов в зависимости от типа машины | |||||

| n, об/мин | 3000 | 1500 | 1000 | 750 | 600 | 500 |

| K n | 0,8 | 1,1 | 1,1 | 1,2 | 1,4 | 1,5 |

| Тип машины | коллекторная | синхронная | с фазным ротором | |||

| K t | 1,8 | 1,2 | 1,3 | |||

| Напряжение, В | от 1000 до 3300 | свыше 3300 до 6600 | ||||

| K u | 1,7 | 2,1 | ||||

Таким образом, трудоемкость капитального М и текущего m ремонта электрической машины мощностью Р, можно определитm по формулам:

M i = M iбаз K n K t K u ; (13.8)

m i = m iбаз K n K t K u . (13.9)

где M iбаз , m iбаз — трудоемкость капитального и текущего ремонтов базового асинхронного двигателя мощности P i , (см. табл. 13.1); K i — коэффициенты трудоемкости (см. табл. 13.2).

Для крупных высоковольтных электрических двигателей и генераторов нормы трудоемкости ремонта определяются предприятиями-изготовителями.

Пример.. Определить трудоемкость капитального и текущего ремонтов синхронного двигателя мощностью 500 кВт, напряжением 3,3 кВ, имеющего номинальную скорость 600 об/мин:

M i = M iбаз K n K t K u = 225 • 1,4 • 1,2 • 1,7 = 643 чел. • ч;

m i = m iбаз K n K t K u = 44 • 1,4 • 1,2 • 1,7 = 126 чел. • ч.

Рассчитав по формулам (13.7)...(13.9) трудоемкость ремонта всего парка обслуживаемых машин, определяют количество производственных рабочих N, необходимых для выполнения годовой программы ТР:

N = TP/Ф, (13.10)

где Ф — годовой фонд времени одного рабочего, равный при 41-часовой рабочей неделе 1860 ч (отпуск составляет 15 дней), 1840 ч (отпуск — 18 дней), 1820 ч (отпуск — 24 дня).

Рассмотренная методика является достаточно трудоемкой и требует большого объема не всегда доступной информации, что приводит к ошибкам в расчетах. Поэтому на практике часто пользуются упрощенной методикой расчета, суть которой заключается в следующем.

Для проведения расчетов вводится понятие условной единицы ремонта, за которую принимают трудоемкость ремонта одного асинхронного двигателя с короткозамкнутой обмоткой ротора мощностью 5 кВт, напряжением 220/380 В, со скоростью 1500 об/мин и степенью защиты IP23. При отсутствии точных данных по структуре электродвигателей их количество определяют по общему количеству установленных на предприятии станков. Для перехода к условным единицам ремонта число станков п умножают на коэффициент K тип , так что число условных единиц ремонта R на одном предприятии имеет вид:

R = n K тип , (13.11)

где K тип = 2,8...3,2 — для автомобильных заводов, 3,5...4,5 — для заводов тяжелого машиностроения, 3,0... 3,2 — для подшипниковых заводов и заводов электротехнической промышленности, 3,0... 3,5 — для станкоинструментальных заводов, 3,3... 4,3 — для заводов строительного, дорожного и коммунального машиностроения.

Суммируя число условных единиц ремонта на обслуживаемых предприятиях, получают их общее число ∑R. Далее по изложенной ранее методике определяют продолжительность ремонтного цикла и межремонтного периода в зависимости от характера производства, а по формулам (13.7) и (13.10) — годовую трудоемкость и число производственных рабочих ремонтного предприятия.

Если средняя мощность установленных на предприятии двигателей отличается от 5 кВт, то с помощью коэффициентов приведения переходят к условным единицам ремонта:

Средняя

мощность, кВт..........1 25 710 152030 405575100

Коэффициент

приведения........ 0,69 0,7811,191,25 1,51,82,1 2,2 2,33,7 4,6

Таблица 13.3

Трудоемкость капитального ремонта асинхронного двигателя

| Вид работ | Трудоемкость | |

| чел. • ч | % | |

| Очистка двигателя Разборка, снятие подшипников, мойка узлов и деталей, дефектировка Механическая обработка и сварочные работы Удаление обмотки статора, чистка пазов статора Восстановление посадочных мест, напрессовка подшипников Балансировка ротора Изготовление и укладка обмотки, формовка и бандажировка лобовых частей, пайка и изолировка схемы Пропитка и сушка обмотки Сборка двигателя Нанесение гальванических покрытий, окраска двигателя | 0,4 4,0 5,6 3,0 1,0 1,0 18,0 2,0 3,7 1,3 | 1,0 10,0 14,0 7,5 2,5 2,5 45,0 5,0 9,25 3,25 |

| Итого | 40 | 100 |

Рассчитанную по такой методике трудоемкость ремонта обычно увеличивают на 30 % для учета имеющихся на предприятии электрических двигателей, установленных на вспомогательном оборудовании.

По известному количеству основных рабочих N определяют количество вспомогательных рабочих N всп , инженерно-технических работников N итр , служащих и младшего обслуживающего персонала N сл :

N всп = (0,15...0,18) N ;

N итр = (0,08...0,12) (N + N всп); (13.12)

N сл = (0,0025...0,04) (N + N всп) .

Примерное распределение основных рабочих электроремонтного предприятия по профессиям определяется трудоемкостью соответствующей группы работ по ремонту.

В табл. 13.3 представлен расчет трудоемкости работ по капитальному ремонту четырехполюсного асинхронного двигателя с корот-козамкнутым ротором мощностью 30 кВт напряжением 220/380 В и частотой вращения 1500 об/мин.

В соответствии с приведенной трудоемкостью отдельных видов работ распределение основных рабочих по профессиям может выглядеть следующим образом: электрообмотчики — 40%, электрослесари — 37 %, электромонтеры испытательной станции — 3 %, станочники — 5 %, пропитчики - 4 %, остальные - 11 %.

2020-08-05

2020-08-05 410

410