Современная индукционная электропечь для плавки катодного цинка рассчитана на длительную непрерывную работу в течение нескольких лет. Электропечь очень чувствительна к изменению режима и нуждается во внимательном и тщательном обслуживании ее во время эксплуатации. Наибольшую опасность представляет прорыв расплавленного металла через футеровку печных трансформаторов или ванны печи. Нежелательные последствия вызывает и появление коротких замыканий в первичных катушках трансформаторов в результате обугливания изоляторов. Для нормальной эксплуатации и безаварийной работы электропечи необходимо соблюдать следующие условия:

1. Сушку и разогрев новой или капитально отремонтированной печи производить строго по графику.

2. После начала плавления цинка поднимать нагрузку на электропечь до рабочей постепенно, не менее чем за 2 сут.

3. Не допускать повышения температуры охлаждающего воздуха, выходящего из печных трансформаторов, выше 60° С.

4. Ежесменно проверять сигнализацию отключения вентилятора, подающего воздух для охлаждения трансформаторов.

5. Не допускать перерыва в загрузке катодного цинка в печь - держать постоянно в печи «столб» цинка.

6. Не перегревать ванну печи выше 550° С.

7. Не пользоваться ломами и другими массивными металлическими предметами для перемешивания цинка в ванне.

8. При внезапном отключении электроэнергии прекращать подачу охлаждающего воздуха.

9. При пуске печи в работу после внеплановых остановок медленно повышать силу тока, начиная с самой малой нагрузки.

10. Не загружать в печь влажных листов катодного цинка.

Обслуживание электропечей начинается с приема катодного цинка из отделения электролиза. К переплавке должны приниматься строго по массе аккуратно сложенные пачки сухих цинковых листов. В этом случае механизированный подъем и загрузка катодного цинка в печь будут проходить без затруднений. Необходимо следить за тем, чтобы в печь вместе с цинком случайно не попадали железные предметы (сдирочные ножи, щетки и т. п.) и алюминиевые полотна или штанги катодов. Железо, алюминий, медь очень хорошо растворяются в расплавленном цинке и могут сильно загрязнять чушковой металл. Ни в коем случае нельзя допускать в переплавку листы цинка с остатками электролита. Также не следует переплавлять вместе с катодным металлом цинковый скрап и дендриты. Большая часть этого материала окисляется и переходит в дроссы. Дендриты и мелкие куски катодного цинка необходимо перерабатывать отдельно. Листы цинка загружают в электропечь через загрузочную коробку или вручную пачками по 5-7 листов или в больших количествах механизированным способом.

Основная задача плавильщиков - добиваться при переплавке катодного цинка максимального выхода его в чушковой металл. Этой цели подчинен весь режим плавки. Решающими условиями высокого выхода цинка в чушковой металл являются:

1. Подача в печь только сухого катодного цинка.

2. Быстрое плавление катодного металла в ванне печи.

3. Минимальный контакт поверхности ванны и листов цинка с воздухом.

4. Применение качественного флюса или создание восстановительной атмосферы в печи.

В соответствии с этими условиями температуру ванны в электропечи поддерживают в пределах 500-520° С. Для уменьшения окисления цинка в плавильной зоне иногда создают восстановительную атмосферу и положительное давление внутри рабочего пространства. Стремятся также плотнее герметизировать рабочую дверцу. На поверхности ванны поддерживают определенный слой дросса толщиной не менее 5 см.

Большое влияние на выход чушкового металла оказывает умелое применение флюса - хлористого аммония. Хлористый аммоний должен быть высокого качества, тогда его расход не превысит 0,6 кг/т цинка. Добавлять флюс нужно понемногу, в основном в загрузочную коробку, а небольшую часть забрасывать в печь перед снятием дросса с поверхности ванны. Снимают дросс только спустя некоторое время после хорошего перемешивания его с хлористым аммонием.

Выход чушкового металла в значительной степени зависит от структуры катодного цинка. Плотный и толстый осадок цинка, полученный при высоких плотностях тока или при двух- и трехсуточном наращивании из чистых растворов сульфата цинка, дает наибольший выход чушкового металла при переплавке. Цинк со следами коррозии от действия вредных примесей, особенно сурьмы и кобальта, увеличивает выход дроссов и снижает выход в чушковый металла.

Разливка цинка

Разливку цинка в изложницы производят с помощью разливочных машин. Отечественные цинковые заводы оснащены карусельными и прямолинейными разливочными машинами. Карусельная машина диаметром около 4 м имеет 22 водоохлаждаемые изложницы, расположенные по окружности. Металл заливают в изложницу графитовым черпаком, работающим синхронно с движением машины. При вращении машины изложница, достигшая узла разгрузки, опрокидывается с помощью специальных направляющих и после опорожнения вновь возвращается в исходное положение. Недостатком карусельных машин является ограниченная производительность и неудобные условия для организации штабелирования чушкового цинка.

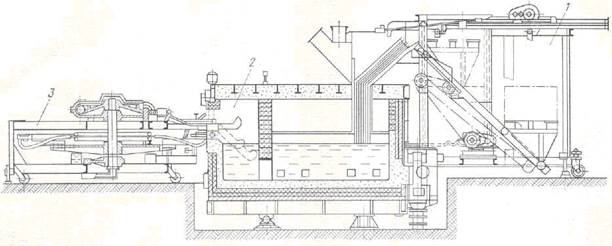

Прямолинейные машины позволяют производить разливку цинка из электропечей любой производительности. Комплекс для механизированной разливки цинка на прямолинейных машинах состоит из собственно машины, штабелеукладчика и устройства для клеймения чушек. В Советском Союзе выпускают поточные линии для плавки катодного цинка в электропечах ИЦК-25 и ИЦК-40, включающие, кроме электропечей, машины для загрузки катодного цинка, прямолинейные разливочные машины и штабелеукладчики (рис. 90).

Производительность промышленных машин достигает 15 т/ч. Машина имеет 30-40 двойных изложниц, шарнирно закрепленных на цепи непрерывно действующего конвейера. Расплавленный цинк из зумпфа печи специальным насосным дозирующим устройством выливается в стальные желоба, футерованные асбестом, а затем в водоохлаждаемые изложницы. В конце конвейера имеется ударный кулачковый механизм для клеймения. После клеймения изложницы опрокидываются и чушки цинка выпадают на каретку, подающую их к штабелеукладчику. Как на карусельных, так и на прямолинейных разливочных машинах трудоемкая операция - съем пенки (слоя окислов ) с поверхности расплавленного цинка - осуществляется пока вручную.

Для получения хороших по внешнему виду чушек, полностью удовлетворяющих требованиям ГОСТа, при разливке должны соблюдаться следующие условия. С поверхности металла в зумпфе печи необходимо предварительно удалить пленку окислов цинка и возможные загрязнения. Цинк следует разливать только в хорошо прогретые изложницы. При перерывах в разливке во избежание переохлаждения изложниц поступающую в них воду нужно отключать. В каждой изложнице с поверхности цинка должна тщательно удаляться пленка окислов.

Чушковый цинк укладывают в штабели с помощью штабелеукладчиков. На отечественных заводах работает несколько систем штабелеукладчиков. Один из наиболее простых и надежных - штабелеукладчик системы И. И. Котова.

Рис. 90. схема поточной линии для плавки катодного цинка:

1 – загрузочная машина; 2 – электропечь; 3 – карусельная разливочная машина

Рис. 91. Пакетирование чушкового цинка

Применяют также штабелеукладчики, располагающие чушки в штабеле попарно, крест на крест. Все типы указанных механизмов удовлетворяют своему назначению и позволяют перемещать штабели на склад для хранения. Для снижения трудовых затрат при транспортировании цинка железнодорожным и водным путем штабели необходимо обвязывать стальной лентой для придания им устойчивости при погрузочно-разгрузочных операциях. Для этой цели применяют обвязочную машину «Циклоп» (рис.91).

Снятый с поверхности ванны цинка дросс направляют в дроссовое отделение. Выход дросса составляет от 4 до 10% к переплавленному катодному цинку. В нем содержится свыше 50% металлического цинка в виде корольков. Размер корольков не превышает 5-10 мм, большая часть их имеет крупность 1-3 мм. Чтобы извлечь из дросса металлическую фракцию, его подвергают классификации. Для этой цели используют различные механизмы. Наиболее распространены вращающиеся сита, с помощью которых крупные металлические корольки цинка отделяются от окисленной части дросса.

Металлическую фракцию дросса возвращают на плавку в электропечь, а окисленную фракцию после измельчения направляют на склад обжигового цеха для подачи в шихту обжига или используют, как это делается на Усть-Каменогорском свинцово-цинковом комбинате и заводе «Укрцинк», для получения цинковых белил.

На ряде зарубежных и на некоторых отечественных заводах в отделении для переплавки катодного цинка организовано производство литых изделий из цинка или получение сплавов на основе цинка. В частности, на отечественных заводах организовано литье цинковых анодов и протекторов для защиты стальных конструкций от коррозии. Кроме того, на одном из заводов изготавливают сплав ЦЛМ из цинка марки ЦВ1, алюминия чистотой не ниже марки А5, катодной меди марки МО и магния марки МГ.

Отливку изделий из расплавленного цинка осуществляют путем заливки его в специальные изложницы с помощью дозатора. Для производства сплава ЦАМ указанные выше компоненты (кроме цинка), взятые по расчету, предварительно расплавляют в индукционной тигельной электропечи для приготовления лигатуры и затем заливают в цинкоплавильную электропечь, где перемешивают с расплавленным цинком графитовой мешалкой. Готовый сплав насосом откачивают по желобу в разливочную машину или в кокили для отливки блоков.

Совмещение переплавки катодного цинка с производством изделий или сплавов на его основе экономически выгодно, так как этим исключается операция расплавления чушкового цинка на заводах-потребителях, сопровождаемая потерями металла через угар и окисление.

2020-08-05

2020-08-05 179

179