Станкоёмкость операции представляет собой затраты штучного или штучно-калькуляционного времени на её выполнение. Штучное время (t шт) – это продолжительность выполнения технологической операции без учета времени на подготовку исполнителя (рабочего) к выполнению данной операции. Штучно-калькуляционное время (t шк) – это обоснованная норма времени на выполнение операции:

t шк = t шт + t пз/ n,

где t пз – подготовительно-заключительное время, необходимое на ознакомление исполнителя с чертежом, получение консультаций у мастера, настройку станка и приспособлений;

n – число однотипных деталей в партии, подлежащей изготовлению.

Станкоемкость детали определяется временем, затраченным на ее изготовление, и выражается в станко-часах работы оборудования:

Т ст = Т ч∙Км,

где Т ч – трудоёмкость детали – затраты живого труда на ее изготовление в человеко-часах;

Км – коэффициент многостаночности – среднее число станков, обслуживаемых одним рабочим.

Станкоемкость может быть определена различными способами, выбор которых определяется типом производства. При проектировании крупносерийного и массового производств, как правило, разрабатываются подробные технологические процессы изготовления деталей с нормированием операций. В этом случае трудоёмкость обработки детали будет равна:

,

,

где R – число рабочих, занятых обработкой детали;

i – номер операции;

Ti = t шт i – для массового производства и Ti = t шк i – для крупносерийного и серийного.

Для цехов мелко- и среднесерийного производств, когда разрабатывается приведённая программа с выделением в группе технологически и конструктивно подобной детали-представителя, нормирование операций обработки производят только для этой детали. Станкоёмкость изготовления других деталей группы осуществляют, используя коэффициенты приведения:

Тi = Т пр i∙ K o i ,

где Т пр i – штучное или штучно-калькуляционное время i -й операции обработки детали-представителя;

K o i – общий коэффициент приведения i -й операции рассматриваемой детали. Методику расчёта коэффициентов приведения см. в п. 3.2

При проектировании цеха единичного или мелкосерийного производства, его техническом перевооружении или реконструкции станкоемкость находят не по отдельным деталям, а по цеху в целом, используя заводские данные или данные аналогичных производств. В основу расчёта принимают фактическую (достигнутую) станкоемкость (Т ф), определяемую по формуле:

Т ф = Т ц ∙ Км/ Кп,

где Т ц – фактическая цеховая станкоемкость годового выпуска в станко-часах;

Кп– средний по цеху коэффициент выполнения норм.

Фактическую станкоемкость для целей проектирования обычно дополнительно ужесточают с учетом дальнейшего снижения норм за счёт внедрения прогрессивной технологии и оборудования, предусматриваемых в проекте, и корректируют с учетом возможных изменений объема производства:

Т п = T ф ∙K у ∙KD,

где Т п– станкоемкость, принимаемая при проектирования, ст.ч;

K у– коэффициент ужесточения норм;

KD =N п / N б – коэффициент изменения объёмов выпуска:отношение проектного (N п) и базового (N б) объёмов выпуска деталей, шт/год.

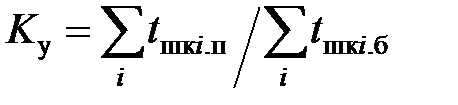

Коэффициент ужесточения норм определяют нормированием операций обработки отдельных деталей и сопоставлением с существующими (базовыми) нормами на аналогичные детали:

,

,

где числитель – норма времени на обработку детали по проекту;

знаменатель – по базе.

На этапе технико-экономического обоснования проекта годовая станкоемкость цеха может быть найдена по следующим показателям.

1) Удельная станкоемкость механической обработки единицы массы изделия

Т п =Т ут ∙G∙N,

где Т ут– удельные затраты времени на изготовление 1 т изделия, ч/т;

G – масса изделия, т;

N – годовой выпуск изделий, шт.

2) Удельная станкоемкость механической обработки одного комплекта деталей изделия

Т п = Т ук ∙N,

где Т ук – продолжительность обработки одного комплекта деталей изделия, ч. Данные по удельным показателям установлены отраслевыми проектными организациями на основе анализа опыта работы предприятий.

В таблице 3.8 приведены значения удельной трудоемкости обработки 1 т изделий и 1 т комплекта обрабатываемых деталей, а также выпуск на 1 единицу произведенного оборудования по данным технико-экономических показателей механических цехов тяжелого машиностроения и станкостроения.

Таблица 3.8 – Примерные нормы времени механической обработки

| Машины | На 1 т веса | На 1 т деталей | Выпуск на единицу оборудования, ч | ||

| чел.-ч | ст.-ч. | чел.-ч | ст.-ч | ||

| Редукторы для прокатных станов весом ≤ 30 т | 37 | 41 | 87 | ||

| Краны мостовые электрические грузоподъемностью: 5 т 15 ÷ 20 т 30 ÷ 50 т | 28 22 20 | 31 24 22 | 98 135 149 | ||

| Двигатели внутреннего сгорания: тихоходные дизели, 600 л.с. быстроходные дизели, 450 л.с. | 46 214 | 50.4 235 | 78 17 | ||

| Крепежные детали (винты, болты, гайки, шпильки, штифты) и нормализованные детали (втулки, кольца, стаканы, фланцы) | 273 | 300 | 11 | ||

| Токарно-винторезные, вальце-токарные, специальные и агрегатные станки (средний вес 8.7 т) | 131 | 73.5 | - | - | 43.6 |

| Резьбошлифовальные, червячно-шлифовальные, зубошлифовальные станки высокой точности (средний, вес 5.1 т) | 264 | 208 | - | - | 18 |

| Горизонтально- и координатно-расточные станки, включая станки высокой точности (средний вес 32 т) | 177 | 74 | - | - | 48 |

| Токарно-револьверные станки (средний вес 4.3 т) | 25.5 | 65 | - | - | 51 |

2020-08-05

2020-08-05 3588

3588