При разработке плана размещения оборудования требуется определить общую площадь цеха, включающую площадь основной и вспомогательной систем, и составить компоновочную схему цеха. При предварительной проработке производственную площадь S пр определяют по показателю удельной площади S уд.пр, приходящейся на один основной станок:

S пр= S уд.пр∙ С пр,

Значение S уд.пр зависит от габаритов станков и средств межоперационного транспортирования (конвейеров). С учётом вспомогательных отделений и магистральных проездов общую площадь увеличивают на 35-40 %. В качестве примера в таблице 3.12 даны значения удельных и общих производственных площадей на единицу оборудования по механическим цехам единичного, мелкосерийного и серийного производств автомобильных заводов.

Таблица 3.12 – Удельная производственная и общая площадь на 1 станок

| Вид машиностроения | Производственная площадь на 1 станок, м2 | Общая площадь цеха на 1 станок, м2 |

| Грузовые автомобили 2,5-4 т: цех двигателей цех шасси и задних мостов цех коробок передач цех автоматный | 16-20 16-20 16-20 16-20 | 21-25 21-25 20-25 20-25 |

| Гусеничные тракторы: цехи, двигателей, шасси, автоматный | 15-20 | - |

| Цилиндрические и роликовые подшипники: | ||

| цех автоматно-токарный цех втулок цех шлифовальный | 15-20 12-16 15-20 | - - - |

| Малолитражные легковые автомобили: цех двигателей цех шасси цех автоматный | - - - | 16-20 16-20 16-20 |

| Краны грузоподъемностью 30-50 т | - | 38-50 |

| Паровые и газовые турбины мощностью до 50 000 кВт: крупные детали | - | 107-120 |

| Прокатные станы: крупно-, средне-, мелкосортные | - | 100-150 |

| Редукторы для прокатных станов: цилиндрические, цилиндрически-конические, червячные, глобоидальные весом до 30 т и выше | - | 80-100 |

Задавшись шириной пролета, шагом колонн, числом пролётов, находят габаритные размеры цеха. Ширину пролёта выбирают из унифицированного ряда, чаще всего 18 м или 24 м, с учётом возможности размещения кратного числа рядов оборудования.

При формировании участков, построенных по линейному принципу, желательно количество основного оборудования на них принимать с учетом полного изготовления одного или нескольких изделий на участке. При технологическом принципе формирования стремятся создавать равновеликие (по количеству основного оборудования) участки, создавая в ряде случаев участки с двумя и более различными типами станков, например, фрезерно-сверлильный, токарно-расточный участок и т.п.

Замечание. Для уникального оборудования, не включённого в таблицу, площадь на один станок определяется планировкой.

При формировании участков, построенных по предметному принципу, подбирают группы изделий с целью создания равновеликих участков, тогда

,

,

где m – число групп изделий, закрепляемых за участком;

nk – число наименований изделий в k -й группе;

Ni – годовой объём выпуска i -го изделия;

Fi – число операций изготовления i -го изделия;

t шт ij – штучно-калькуляционное время k- йоперации изготовления i -гo изделия;

FД – эффективный годовой фонд времени работы оборудования.

После того как номенклатура изготовляемых изделий распределена по участкам, определён состав и количество основного оборудования на них, переходят к построению схемы расположения технологического оборудования на участках. На этом этапе проектирования нового и реконструкции существующего производства формируется система материальных связей, на базе которых в дальнейшем проектируют информационные и энергетические потоки.

При планировке оборудования используют темплеты, представляющие собой плоские модели станков, выполненные в определённом масштабе. Материал темплетов – бумага (возможно, с клеевой подложкой) или прозрачная плёнка. При планировке условными обозначениями показывают: рабочего у станка, места для заготовок, инструментальные тумбочки и т.п. В ходе планировки всё это размещают в соответствии с принятой организационной формой механической обработки на компоновочном плане участка или цеха, закрепляя их тем или иным способом.

Размещение оборудования цехов со сложными транспортными системами (подвесные и напольные конвейеры, монорельсовые дороги, автоматические транспортные средства и склады) возможно методом объёмного макетирования, когда применяют объёмные модели оборудования в определенном масштабе. Объёмное макетирование даёт большую наглядность и, как результат, возможность исключения ошибок планировки по сравнению с темплетным способом.

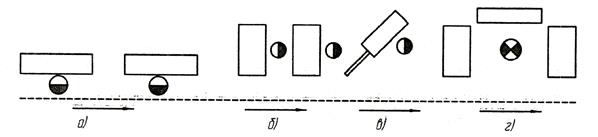

Расположение станков на участках зависит от организационной формы обработки, числа станков, средств межоперационного транспорта и способа удаления стружки от мест образования. Относительно транспортного средства или цехового проезда возможно продольное, поперечное, угловое и кольцевое размещение станков (рисунок 3.2).

2020-08-05

2020-08-05 447

447