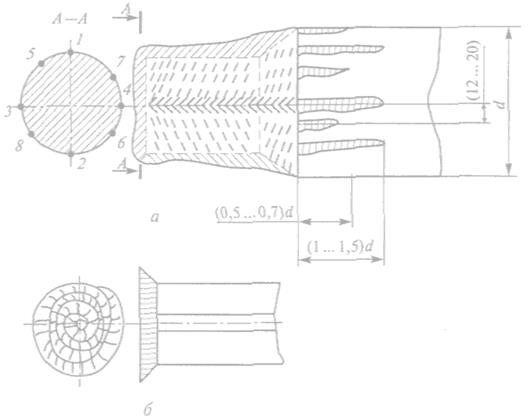

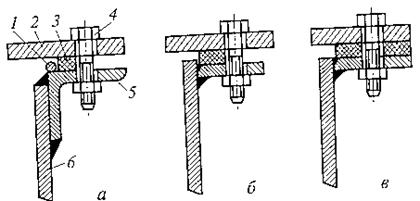

Перед наплавкой уступы высотой 4 мм и более протачиваются на конус под углом 15…20°. Вал или ротор устанавливается сердечником на вращающиеся ролики и производится наплавка, накладывая швы в очередности, обозначенной цифрами на торце вала (рис. 8, а), которая обеспечивает минимальные деформации. При этом шов предыдущего слоя обстукивается молотком и зачищается проволочной щеткой. Полосы наплавленного металла должны выходить за пределы восстанавливаемой поверхности на 0,5...0,7 и 1,0…1,5 диаметра вала d, чередуясь через один. При наличии шпоночного паза на восстанавливаемой поверхности наплавку следуетначинать с него. После наплавки проводится механическая обработка поверхности. Наплавку обычно производится электродами Э42 или ОММ-5.

Центральные отверстия на торце вала восстанавливаются следующим образом. Наплавку торца вала ведут от центра к периферий по спирали (рис. 8, б). Затем на токарном станке обрабатывается торец, и засверливаются центральные отверстия. При восстановлении центральных отверстий базой служит наружная поверхность сердечника ротора.

Рис. 8. Восстановление валов электродуговой наплавкой: а — посадочная поверхность; б — торец

Разработанный шпоночный паз восстанавливается электродуговой наплавкой с последующей механической обработкой.

Ремонт коллекторов на стальной втулке.

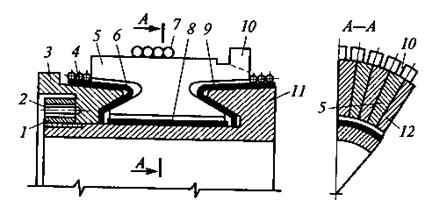

Разборка производится следующим образом. Обвязываются коллекторные пластины стальной отожженной проволокой 7 (рис. 9), отвертываются стопоры 2 гайку 1 и снимается нажимной конус 3вместе с бандажом 4и манжетой 6. После этого осматривают манжету и пластины с торца. При подгаре пластин с торца зачищаются поврежденные места.

Рис. 9. Коллектор на стальной втулке:

1 — гайка; 2 — стопор; 3 — нажимной конус; 4 — бандаж; 5— коллекторная пластина; 6 и 9— манжеты;

7— временный проволочный бандаж; 8— изоляционный цилиндр; 10 — петушки; 11 — нажимной конус; 12 — изоляционная прокладка

—>

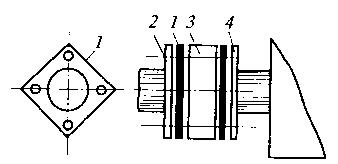

Рис. 10. Приспособление для замены коллекторных пластин:

1— гайка; 2 — конус; 3 — диск; 4 — шпилька; 5 — подставка; 6 — вырез

Для снятия кольца коллекторных пластин 5 необходимо сначала отсоединить обмотку от петушков 10. В конструкции коллектора с привариваемой обмоткой предусмотрена одно- или двукратная проточка места сварки. После отсоединения обмотки снимается кольцо коллекторных пластин 5 с нажимного конуса 11 и осматривается изоляционный цилиндр 8 и вторую манжету 9, у которых при необходимости устраняют повреждения. При пробое изоляционной прокладки 12 между коллекторными пластинами 5 или при сильном выгорании коллекторных пластин (4...5 шт.) их заменяют.

Для этого применяется приспособление, показанное на рис. 10. Коллектор устанавливается на подставку 5, на пластины надевается диск 3 и фиксируется коллектор шпильками 4. Отвертываются стопоры, гайка 1, снимается конус 2 и манжета. Диск 3 имеет вырезы 6 напротив коллекторных пластин, подлежащих замене. Через вырезы выбиваются поврежденные пластины. Взамен удаленных устанавливаются новые пластины из меди той же марки. Новые пластины предварительно спрессовываются вместе с новыми изоляционными прокладками.

После сборки коллектор необходимо проточить и произвести формовку. Формовка производится при скорости на 20 % выше номинальной и при высокой температуре. Формовка, прессовка и подтяжка нажимных конусов прекращаются при биении менее 0,03 мм.

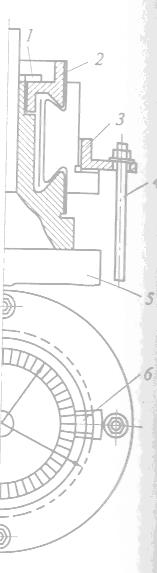

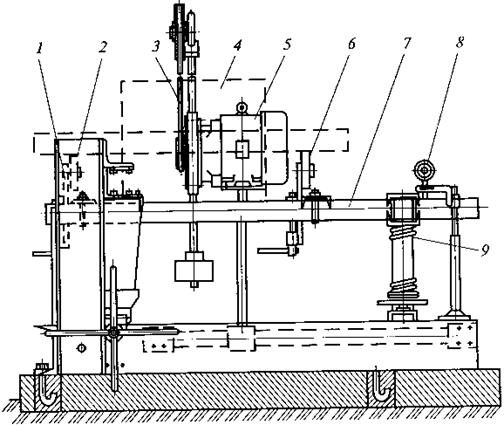

Сборка электродвигателя после ремонта

Динамическая балансировка ротора. Ротор балансируется на специальном станке при его вращении (рис.11) Балансируемый ротор 4 устанавливается на четыре круглые опоры 2 и 6. Опоры расположены на раме 7, состоящей из двух круглых балок. Двигателем 5 через ремень 3 ротор приводится во вращение. Левая сторона рамы крепится к основанию плоской пружиной 1 и при вращении ротора остается неподвижной, а правая сторона опирается на пружины 9 и при вращении ротора начинает колебаться под действием неуравновешенных масс правой стороны ротора.

Рис. 11. Универсальный балансировочный станок:

1-плоская пружина; 2 и 6 — круглые опоры; 3 — ремень; 4 - ротор; 5 — двигатель; 7 — рама; 8— стрелочный индикатор; 9— пружина

Величину колебаний показывает стрелочный индикатор 8. После определения величины колебаний ротор останавливается и навешвается пробный груз (пластилин) на правую сторону ротора. Передвижением груза по окружности, находится место, где его расположение вызывает наименьшие колебания. Затем начинают изменять массу пробного груза, добиваясь минимума колебаний. Отбалансировав правую часть, снимается пробный и устанавливается постоянный груз. Затем ротор поворачивают и балансируют вторую сторону.

Сборка электродвигателя. Сборка является заключительным технологическим процессом, при котором узлы и отдельные детали соединяются в готовое изделие, отвечающее требованиям чертежей и технических условий. От качества сборки в значительной мере зависят энергетические и эксплуатационные показатели двигателя — КПД, уровень вибрации и шума, надежность и долговечностъ.

Сборка машин производится в порядке, обратном разборке. Особое внимание следует обращать на правильность выполнения работ по сборке подшипников, вентиляторов и различных втулок. Подшипники устанавливаются в нагретом состоянии, механически воздействуя на внутреннюю обойму (при установке на вал по посадке с натягом) инструментом, имеющим вставки из мягкого материала. При установке вентиляторов усилия прилагаются к стальным втулкам, а не к алюминиевым частям. При установке ротора в статор следует быть внимательным и не допускать касания или задевания ротора об обмотку или сердечник. Подшипниковые щиты следует устанавливать без перекосов, завертывание болтов осуществлять поочередно, делая первоначально по 2... 3 оборота, а далее — по доле оборота. Для сборки внутренней подшипниковой крышки до установки щита в нее вворачивается длинная технологическая шпилька, которую пропускается в одно из отверстий в щите, и после его установки за нее подтягивают крышку к щиту и устанавливают 1...2 болта. После этого шпильку можно вывернуть и завернуть болт. Во внутренних болтовых соединениях не следует использовать пружинные шайбы.Фиксацию болтов и гаек следует производить более надежными способами.

После окончания сборки проверяют легкость вращения вала двигателя рукой или при помощи рычага и отправляют ее на испытания.

Испытания электродвигателя после ремонта

После ремонта производится обкатка двигателя и приемосдаточные испытания по нормам, приведенным в ПЭЭП. Заключение о пригодности к эксплуатации дается не только на основании сравнения результатов испытания с нормами, но и по совокупности результатов всех проведенных испытаний и осмотров. Значения полученных при испытаниях параметров должны быть сопоставлены с исходными данными, а также с результатами предыдущих испытаний электродвигателя.

Под исходными данными понимаются значения, указанные в паспорте двигателя, в протоколах испытаний завода-изготовителя, в стандартах и технических условиях.

Программой испытаний двигателя переменного тока после капитального ремонта предусмотрены следующие операции:

*измерение сопротивления изоляции обмоток статора, ротора, термоиндикаторов с соединенными проводами и подшипников;

Испытательный стенд

*проверка работы двигателя на холостом ходу. Ток холостого хода не должен отличаться более чем на 10 % от указанного в каталоге при продолжительности испытания 1 ч;

*измерение вибрации подшипников. Максимально допустимая амплитуда вибрации составляет 100 мкм для двигателя с частотой вращения 1500, об/мин;

*измерение разбега ротора в осевом направлении (допустимый разбег — не более 4 мм);

*проверка работы двигателя под нагрузкой;

*гидравлическое испытание воздухоохладителя (проводится в течение 5... 10 мин при избыточном давлении 0,2…0,25 МПа).

Схемы управления электроприводом с асинхронным двигателем RAM100

На рис. 12, а приведена принципиальная схема прямого пуска и остановки асинхронного электродвигателя RAM100 при помощи нереверсивного магнитного пускателя.

Двигатель включается линейным контакторомКМ, главные контакты которого находятся в силовой цепи электродвигателя. При нажатии кнопки SB1 катушка контактора КМ получает питание, контактор срабатывает и замыкает контакты в силовой цепи, одновременно замыкается блокировочный контакт, шунтирующий кнопку SВ1. Поэтому при отпускании кнопки SB1 двигатель не отключается. Кнопкой SB2 разрывается цепь питания катушки КМ и двигатель останавливается. В случае перегрузки электродвигателя разомкнутся контакты тепловых релеКК. Электродвигатель будет отключен, если напряжение в сети (а, следовательно, и на катушке КМ) снизится до значения менее 0,85 Uн. От коротких замыканий двигатель защищен предохранителями FU.

Рис 12.

На рис. 12, б приведена схема пуска, остановки и изменения направления вращения асинхронного электродвигателя RAM100 при помощи реверсивного магнитного пускателя.

При нажатии кнопки SB1 замыкается цепь питания катушки контактора КМ 1, которая притягивает его магнитную систему, в результате чего замыкаются контакты КМ1 в силовой цепи электродвигателя; двигатель включен. Одновременно замыкается блокировочный контакт КМ1, блокирующий кнопку SB1, и размыкается контакт КМ1 в цепи катушки КМ2. Он, как и аналогичный контакт катушки КМ2 в цепи катушки КМ1, предотвращает возможность одновременного включения обоих контакторов и короткого замыкания в силовой цепи. При нажатии кнопки SB3 размыкается цепь катушки КМ1 и контактор КМ1 отключает двигатель. Возвращается в нормальное замкнутое состояние контакт КМ1 в цепи катушки КМ2. Следовательно, образуется цепь питания катушки контактора КМ2, замыкаются силовые контакты КМ2; двигатель резко тормозится, а затем начинает вращаться в обратную сторону. В случае перегрузки двигателя цепь катушек КМ 1 и КМ2 будет разомкнута контактами тепловых реле КК. Останавливается двигатель нажатием кнопки SB2.

Неделя вторая.

Ремонт силового трехфазного масляного трансформатора серии ТМГ.

Описание. Стационарный распределительный силовой трехфазный масляный трансформатор серии ТМГ напряжением до 10 кВ в баке с гофрированными стенками.

Технические характеристики.

| Тип трансформатора | |||

| ТМГ-63 /10/ 0.4-У1 | |||

| Номинальная | P kVA | 63 | |

| Номинальное напряжение | BH | V | 6000 10000 |

| HH | V | 400 | |

| Напряжение | Uz % | 4,0 | |

| Схема и группа | У/Ун-0 | ||

| Вид,диапазон и | % | ПБВ ± 2х2,5 | |

| Потери | Po W | 175 | |

| Потери короткого | Pk W | 1025 | |

| Масса полная | кг | 477 | |

| Масса масла | кг | 101 | |

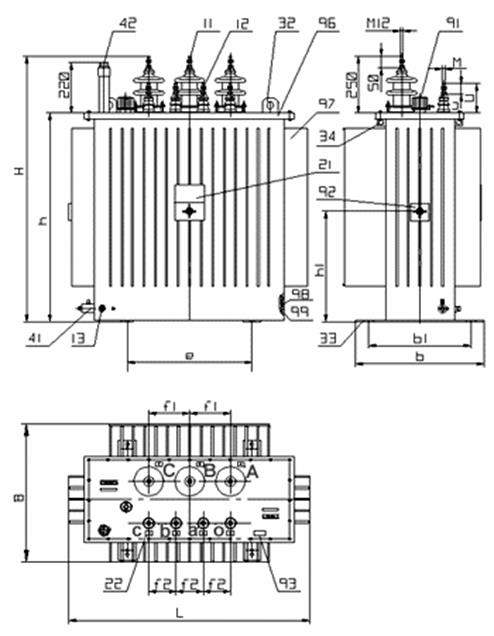

Габаритные, присоединительные и установочные размеры трансформатора.

| Тип | L | B | H | h | h1 | f1 | f2 | U | u | M | e | b |

| ТМГ-63/10/ 0.4-У1 | 835 | 518 | 1012 | 762 | 375 | 180 | 95 | 73 | 26 | М8 | 400 | 460 |

11. Вводы ВН ВСТА 10/250-2 УХЛ1

12. Вводы НН ТМГ-63/10/0.4: ВСТ 0.5/100-1 УХЛ1, ТМГ-100-250/10/0.4-У1: ВСТ 1/400-1 УХЛ1

13. Элемент для подсоединения заземления трансформатора - М12

21. Табличка трансформатора

22. Табличка обозначения присоединения вводов

32. Скобы для подъема трансформатора, активной части (включая крышку)

33. Тяговое приспособление для продольного и поперечного перемещения трансформатора

34. Скобы для раскрепления трансформатора при транспортировке

41. Кран для слива и отбора пробы масла

42. Патрубок для заливки трансформатора маслом со штуцером с внутренней резьбой М27*2

91. Привод переключателя (ПБВ.2х2.5)

92. Табличка центра тяжести трансформатора

93. Табличка заводского номера трансформатора

96. Крышка трансформатора

97. Бак трансформатора

98. Активная часть трансформатора

99. Трансформаторное масло

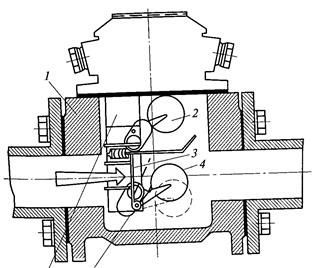

Разборка трансформатора происходит в следующем порядке: сначала демонтируется газовое реле (см.рис. 12),затем предохранительная труба и расширитель. Отверстия реле закрываются временными глухими фланцами, закрепив их освободившимися болтами. Реле укладывают на стеллаж или сразу отправляют в электротехническую лабораторию для проверки и испытании. При демонтаже расширителя закрывается стекло маслоуказателя временным щитком из фанеры.

Рис. 12. Газовое реле:

1- корпус; 2, 3 и 4 - реагирующие элементы;

5 - горизонтальная ось; 6 -полость реле

Для предотвращения попадания влаги в бак трансформатора и расширитель все отверстия расширителя и крышки бака закрываются глухими фланцами, использованием для уплотнения старые резиновые прокладки. Работы по демонтажу крышки производятся осторожно, чтобы не повредить фарфоровые вводы, стекла маслоуказателя и газового реле. Затем отвинчиваются болты, крепящие крышку. После извлечения болтов из отверстий их укомплектовывают шайбами и гайками, укладывают в ведра или ящики и смачивают

керосином.

Снятые фарфоровые изоляторы осматриваются, обращая особое внимание на места сопряжения глазурованной поверхности с кулачками, прижимающими изолятор к крышке, проверяется наличие трещин или сколов. Все детали вводов и привода переключателя укладываются на предназначенные для них места. Грузоподъемным механизмом поднимают крышку, чтобы токоведущие шпильки вводов и вал переключателя вышли из отверстий. Затем отводится крышка от бака, чтобы грязь с нее не попала внутрь трансформатора.

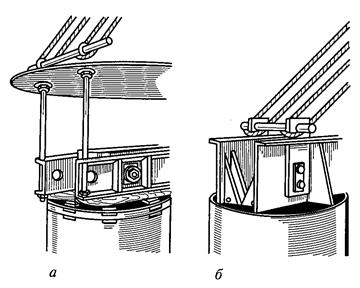

Наиболее ответственной операцией является строповка и выемка активной части из бака. Для строповки на активной части имеются подъемные кольца (рымы). На подъемные кольца и крюк подъемного механизма надеваются петли стропов, а в отверстия колец вставляются стальные стержни. При строповке активной части, связанной с крышкой, применяют стропы необходимой длины, чтобы шпильки не сгибались (рис. 13).

Рис. 13. Подъем активной части трансформатора:

а — за кольца; б — за планки

При каждом использовании подъемного механизма проверяется работа его тормоза и надежность строповки груза. Активную часть приподнимают над опорной поверхностью на 100...200 мм, несколько минут держат на весу, затем опускают на дно бака и уже затем поднимают до уровня, удобного для промывки активной части над баком.

Перед промывкой осматривается активная часть, обращая внимание на места отложения шлама и загрязнений в обмотках, в охлаждающих каналах и на активной стали. Большие скопления шлама свидетельствуют о наличии перегревов в этих местах. Результаты осмотра записываются в ведомость дефектов.

Активная часть промывается струей теплого чистого масла из шланга, проведенного от емкости, поднятой на высоту около 3 м над полом. Емкость, рассчитанная на 30...40 л, наполняется теплым маслом непосредственно перед промывкой. После окончания промывки и стока масла активная часть полностью вынимается.

Ремонт переключающих устройств и механических узлов.

ремонт переключающих устройств. При ремонте устройств переключения без возбуждения (ПБВ) тщательно осматривается все контактные соединения переключателя и отводов; определяется плотность прилегания контактов, проверяя зазор между ламелями щупом; измеряется переходное электрическое сопротивление. Особое внимание обращается на состояние контактной поверхности. При наличии подгаров устройство заменяется (а зависимости от характера или степени повреждения устройство иногда восстанавливают). Для удаления налета, образующегося при работе в масле, контактную часть переключателя тщательно протирают технической салфеткой, смоченной в ацетоне или бензине. Остальную часть устройства промывают чистым трансформаторным маслом.

При ремонте переключающих устройств регулирования под нагрузкой (РПН) кроме общих работ по очистке, протирке и промывке наружных и внутренних поверхностей деталей и частей устройства проверяются контактные поверхности избирателя ступеней, контакторов и электрической части приводного механизма. Подгоревшие контакты избирателя, главные контакты контактора и привода тщательно зачищаются и проверяются на плотность прилегания, после чего выясняется и устраняется причина подгорания. Со дна бака контактора удаляются осадки, оставшиеся после слива масла, а также выполняются другие работы в соответствии с инструкцией по эксплуатации устройства РПН.

Ремонт вводов, бака, расширителя, радиаторов и других устройств, размещенных на баке. При ремонте вводы демонтируются с крышки, тщательно осматривается и проверяется состояние фарфоровых изоляторов, уплотняющих прокладок, исправность резьбы на токопроводящем стержне и гайках. Поврежденные фарфоровые изоляторы заменяются новыми, токопроводяшие части и крепеж при обнаружении дефектов восстанавливаются. После чистки и промывки ввод собирается, резиновые уплотнения, как правило, заменяются новыми.

На крышке трансформатора включительно вводы, переключающие устройства, краны и другие части крепятся шпильками. При установке и креплении вводов соблюдается особая осторожность. Вводы должны стоять без перекосов и иметь равномерную затяжку, это достигается перекрестным подтягиванием гаек.

У трансформатора изолятор ввода прижимается кулачками 5 (рис. 14) с помощью шпилек 2, приваренных непосредственно к крышке 6. При сборке на приклеенную к крышке прокладку 7 устанавливают изолятор 1, надевают на шпильки кулачки, а на них фасонный (стопорный) фланец 4 и навинчиванием на шпильки гаек 3 притягивают изолятор к крышке.

Рис.14. Крепление ввода к крышке кулачками:

Рис.14. Крепление ввода к крышке кулачками:

1 — изолятор; 2 — шпилька; 3 — гайка; 4 - фланец; 5— кулачок; 6 — крышка; 7-прокладка

Баки трансформаторов снабжены кранами вентильного типа. Ремонт кранов выполняются в такой последовательности: вывинчиваются болты крепления вентиля к баку, разбираются, чистятся и промываются детали вентиля керосином, заменяются сальниковой набивкой. Сборка вентиля производится в порядке, обратном разборке. Затем по размеру фланца вырезается резиновая кольцевая прокладка и устанавливается кран на старое место. Загрязненное масло спускается через сливное отверстие в дне бака. Пробка сливного отверстия уплотняется льняным волокном, пропитанным бакелитовым лаком.

Для уплотнения крышки 2 (рис. 15, а...в) болтами 4 на борт бака укладывается уплотняющая прокладка 3. Чтобы при затяжке болтов уплотняющая прокладка не выдавливалась внутрь бака, применяются различные способы ее установки.

Рис.15. Установка прокладки:

а…в— способы установки;— стальной пруток; 2 — крышка бака; 3 — уплотняющая прокладка; 4 — болт; 5 — рама бака; 6- стенка бака

Радиаторы при ремонте опрессовываются гидравлическим прессом. При обнаружении течей внутреннюю поверхность радиатора отпаривается, промывается горячей водой, завариваются трещины электросваркой и вторично опрессовываются. На каждый патрубок радиатора устанавливается по две прокладки 1 (рис. 16): одна между фланцем 2 радиатора и радиаторным краном 3, другая — между краном и фланцем 4 патрубка бака. Прокладка вырезается по размерам крана из листовой маслостойкой резины толщиной 8... 10 мм. Отверстия в прокладке пробиваются специальной просечкой.

Рис. 16. Установка уплотняющих прокладок на фланцах радиатора;

2020-08-05

2020-08-05 383

383