И 2 - рукоятки; 3 - гайка; 4 - лапы

Съемника; 5 - шкив

__________________________________

Рис.4.Съемник с траверсой:

1-траверса; 2-демонтируемая деталь; 3- раздвижная труба; 4- болт; 5 -винт

________________________________________________________________________

Технические характеристики

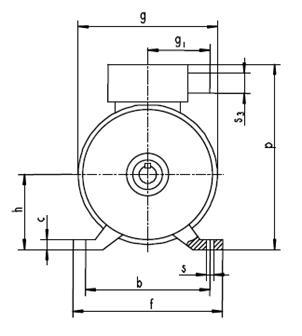

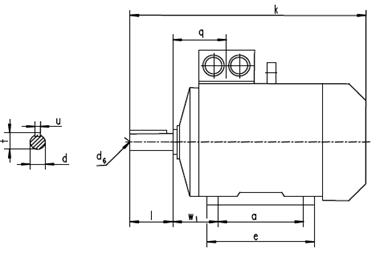

Габаритные размеры электродвигателя, указаны в таблице

| Тип | Число полюсов | k | p | g | l | a | e | w1 |

| RAM100 | 4 | 400 | 265 | 218 | 60 | 140 | 176 | 63 |

| d | d6 | s | u | b | f | g1 | h | t | c |

| 28 | М10 | 10 | 8 | 160 | 200 | 83 | 100 | 31.0 | 9 |

2.Вводные устройства. Стандартное исполнение

Степень защиты-IP55.Материал коробки выводов-алюминий.Разворот-4*90°.Количество и тип ввода 1-М25*1.5. Максимальный наружный диаметр кабеля-16 мм. Контактный зажим-М4. Максимальный номинальный ток -16 А

Конструктивные исполнения по способу монтажа в соответствии с МЭК 60 034-7.

3.Уровень звукового давления LPA и звуковой мощности LWA

LPA=56 дБ(А), LWA=65 дБ(А).Данные величины имеют допуск +3 дБ(А) и определены для режима- под нагрузкой.

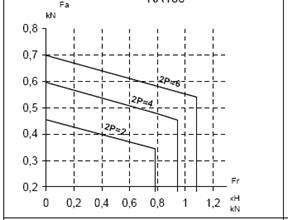

4.Предельно-допустимая нагрузка на свободный конец вала в зависимости от точки ее приложения Fr=f(Fx)

5. Предельно-допустимая осевая нагрузка в зависимости от радиальной, приложенной в центре свободного конца вала Fa=f(Fr)

6.Скорость вращения -1500 об/мин.Высота оси вращения-100 мм. Частота вращения-1390 об/мин. КПД при нагрузке-81%. Коэффициент мощности при нагрузке-0.83. Ток при 400 В - 4.7 А.Момент инерции- 0.0059 кгм2

Масса-21 кг.

Рис 5. 3-фазный асинхронный двигатель с короткозамкнутым ротором RAM100

Рис 6. Электродвигатель RAM100 в разобранном виде

1.00. Статор-комплект 2.00. Ротор-комплект 3.10. Подшипниковый щит IMB3, DE 3.11. Фланцевый подшипниковый щит IMB5,DE 3.12. Фланцевый подшипниковый щит IMB14, меньший, DE 3.13. Фланцевый подшипниковый щит IMB14, больший, DE 3.20. Подшипниковый щит, NDE 4.00. Коробка выводов, комплект 4.01. Крышка коробки выводов 4.02.Корпус коробки выводов 4.03. Клеммная панель, комплект 4.04. Кабельный ввод, комплект 5.00. Лапа, комплект 6.00. Вентилятор 7.00.Кожух вентилятора 8.00.Грузовое приспособление, комплект 9.00.Подшипник, DE 10.00.Подшипник, NDE

Разборка электродвигателя происходит на специальном стенде, показанном на рис.5:

Перед установкой на стенд с двигателя снимается кожух 7.00 вентилятора 6.00, вентилятор и болты, крепящие фланцевые подшипниковые щиты 3.11 и 3.12, и подшипниковые щиты 3.10 и 3.20. Двигатель устанавливается на стенде рабочим концом вала к подвижной стойке 1 и закрепляется с помощью зажимов 6. С помощью электропривода 2 устанавливаются пиноли 3 по высоте оси вращения двигателя и, перемещением стойки 1 вправо, фиксируется двигатель в пинолях (правая стойка 4 неподвижна). Включается движение стола 7 влево по направляющим 8, при котором левый подшипниковый щит 3.20 выпрессовывается с наружного кольца подшипника, а правый 3.10 — из замка на корпусе. Между правым

Перед установкой на стенд с двигателя снимается кожух 7.00 вентилятора 6.00, вентилятор и болты, крепящие фланцевые подшипниковые щиты 3.11 и 3.12, и подшипниковые щиты 3.10 и 3.20. Двигатель устанавливается на стенде рабочим концом вала к подвижной стойке 1 и закрепляется с помощью зажимов 6. С помощью электропривода 2 устанавливаются пиноли 3 по высоте оси вращения двигателя и, перемещением стойки 1 вправо, фиксируется двигатель в пинолях (правая стойка 4 неподвижна). Включается движение стола 7 влево по направляющим 8, при котором левый подшипниковый щит 3.20 выпрессовывается с наружного кольца подшипника, а правый 3.10 — из замка на корпусе. Между правым

подшипником 9.00 и корпусом двигателя устанавливается опорная вилка (не показана) и включается движение стола вправо. При этом левый подшипниковый щит выпрессовывается из замка на корпусе, а правый подшипник — с вала. Устанавливается опорная вилка между

левым подшипником и

корпусом двигателя и Рис.5 Стенд для разборки электродвигателя: включается движение

стола 7

1 — подвижная стойка; 2— электропривод; 3— пиноли; влево, производя

4—неподвижная стойка; 5 — поворотный стол; 6 — зажимы; выпрессовку левого

7 — стол; 8 — направляющие подшипника с вала.

Затем выводятся пиноли 3 из центров вала, поворачивается стол 5 с двигателем на угол 60.,.90° и снимаются с вала фланцевые подшипниковые щиты, подшипниковые щиты и подшипники. Выводится ротор 2.00 из статора 1.00, ослабляют зажимы 6 и снимается корпус (статор) двигателя со стенда.

На все детали и узлы навешиваются бирки с одним ремонтным номером двигателя и направляется статор на участок удаления (извлечения) обмотки, а остальные узлы и детали — на мойку.

Дефектация деталей и узлов электродвигателя

Дефектация необмотанного статора. При дефектации визуально проверяется наличие трещин, сколов и деформаций корпуса, состояние резьбовых отверстий, крепление сердечника в корпусе, наличие распущения крайних листов и выгорания отдельных листов сердечника, наличие коррозии. Плотность сборки сердечника проверяется щупом толщиной 0,2 мм, который под давлением руки должен входить между листами сердечника не более чем на 2...3 мм. Распущение листов проверяют путем измерения штангенциркулем длины сердечника по дну пазов и по верхней части зубцов, В сердечниках длиной до 100 мм допускается распущение до 2 ммт а при длине 101... 150 мм — до 3 мм. В двух взаимно перпендикулярных плоскостях производится измерение диаметров внутренней поверхности сердечника и замков корпуса, служащих для посадки подшипниковых щитов.

Необмотанный статор бракуется и не подлежит ремонту при наличии откола более двух лап, сквозных трещин в корпусе, выгорании одного или нескольких зубцов на длину более 50 мм или 1/3 длины сердечника, увеличении воздушного зазора более чем на 15% и при значительном повреждении сердечника.

Дефектация необмотанного якоря (ротора). Якорь (ротор) устанавливается шейками вала на призмы и производится его внешний осмотр, а также измеряется диаметр сердечника для дальнейшего расчета воздушного зазора, измеряются посадочные места шеек вала под подшипники и вентилятор, измеряют биение шеек вала и сердечника, проверяются состояние шпоночных пазов и выходного конца вала. После этого осматривается коллектор и контактные кольца для выявления подгаров, поджогов оплавлений и неравномерной выработки, измеряется их биение относительно шеек вала, а также сопротивление изоляции коллектора и контактных колец.

Поверхности под посадку подшипников должны иметь допуск k4…k6, под посадку вентилятора — h6…h10, под посадку коллектора — k6...k8. Дефектация сердечника ротора проводится также, как сердечника статора.

Якорь бракуется и не подлежит ремонту, если имеется излом вала в любом сечении или значительный износ сердечника (в результате коррозии, абразивного износа и пр.). Для короткозамкнутого ротора асинхронного двигателя признаком брака является также обрыв литого стержня обмотки.

Дефектация подшипниковых щитов. В этом случае визуально проверяется наличие трещин и изломов, состояние резьбовых отверстий и приливов, измеряются посадочные места под подшипник и замка для посадки в корпус. Поверхности под посадку подшипников должны иметь допуск Н6…Н7, под посадку щита на корпус — h6…h9. Признаками брака являются трещины и отколы в щите и на посадочных поверхностях, а также откол крепежных приливов.

Дефектация вентилятора и его кожуха. В этом случае визуально проверяется целость поверхностей, отсутствие изломов, вмятин и других механических повреждений. У вентиляторов проверяется размер посадочной поверхности под вал, который должен иметь допуск по Н6…Н9.

Дефектация крепежных деталей. Путем осмотра крепежных деталей (болты, шпильки, гайки) проверяется наличие трещин, надрывов возле головок болтов, деформации шпилек, состояние резьбы и наличие защитных покрытий. Качество резьбы проверяют резьбовыми кольцами. Признаками брака являются повреждение более 20% ниток резьбы, трещины и надрывы у головок болтов, уменьшение диаметра шпилек и болтов из-за коррозии более чем на 10 %.

Характерные неисправности и способы их устранения

Характерные неисправности и способы их устранения

Ремонт сердечника электродвигателя

Причина: ослабление прессовки сердечника

При ослаблении прессовки сердечника между нажимной шайбой 3 и крайними листами 1 сердечника через каждые 2…4 зубца забиваются текстолитовые клинья 2 (рис.6), обеспечивающие нормальную прессовку сердечника. Чтобы определить необходимую толщину клина, нужно предварительно опрессовать сердечник при давлении 1 МПа. Ширина клина не должна превышать ширины зубца. Для предохранения клина от выпадения его перед установкой промазывают клеящим лаком и загибают крайний лист 1 сердечника.

Рис.6

Ремонт подшипниковых щитов

Ремонт посадочных поверхностей подшипниковых щитах.

Задиры и вмятины исправляются шлифовкой. Шлифовка производится бархатным напильником или шлифовальной шкуркой, слегка смоченной в машинном масле. При больших повреждениях ремонт производится наплавкой металла, запрессовкой втулки, нанесением герметика и другими методами.

Перед наплавкой детали нагреваются в печи до 300...400 °С. Наплавка производится чугунным электродом марки Б газовой горелкой, используя в качестве флюса буру или одну из трех смесей, приведенных в табл.1. После наплавки детали подвергают отжигу в печи при температуре 300...400 °С в течение 4...6 ч и медленном охлаждении в выключенной печи в течение 12…16 ч.

Посадочную поверхность под подшипник восстанавливается запрессовыванием в подшипниковый щит втулки. Для этого сначала в щите протачивается гнездо под подшипник, чтобы можно было использовать втулку толщиной 6... 10 мм, а толщина стенки на щите оставалась не менее 10мм. Проточка шита и изготовление втулки производится по размерам и допускам, обеспечивающим посадку с натягом.

Затем производится прессование с подогревом закрепляется втулка 1 (рис. 7) в щите двумя диаметрально расположенными стопорами 2. Глубина сверления под стопор должна быть не менее двух диаметров стопора.

Состав смесей, применяемых при наплавке металлов, %

| Компоненты |

Процентное содержание | ||

| Бура Углекислый натрий Углекислый калий Азотнокислый натрий Двууглекислый натрий | 56 22 22 --- --- | 23 27 --- 50 --- | --- 50 --- --- 50 |

рис. 7 Ремонт посадочной поверхности

подшипникового щита

1 — втулка; 2 — стопор

Износ посадочных поверхностей не более 0,2 мм в щитах и на валах устраняется нанесением герметика 6Ф, который выпускается в виде листов желтого цвета толщиной до 5 мм. Для нанесения герметика необходимо зачистить поверхность обезжирить ее ацетоном. Герметик наносится кисточкой и сушится на воздухе не менее 20 мин. При необходимости увеличить слой герметика его наносят несколько раз после высыхания каждого предыдущего слоя. Окончательная сушка производится при температуре 140 °С в течение 2 ч.

Ремонт вала

2020-08-05

2020-08-05 248

248