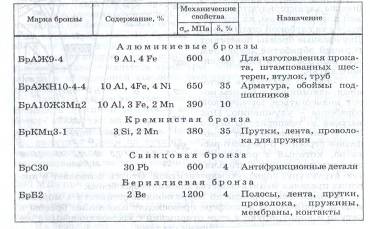

Алюминиевые бронзы хорошо сопротивляются коррозии и имеют высокие механические и технологические свойства: легко обрабатываются давлением и имеют хорошие литейные качества. Они отличаются высокими механическими, антикоррозионными и антифрикционными свойствами. Их преимущества перед оловянными бронзами - меньшая стоимость и более высокие механические свойства.

Небольшой интервал кристаллизации обеспечивает алюминиевым бронзам высокую жидкотекучесть, концентрированную усадку и хорошую герметичность, малую склонность к дендритной ликвации. Вместе с тем из-за большой усадки иногда трудно получить сложную фасонную отливку. К недостаткам двойных алюминиевых бронз помимо большой усадки относятся склонность к газонасыщению и окисляемости во время плавки, образование крупнокристаллической столбчатой структуры, трудность пайки. Эти недостатки существенно устраняются при легировании алюминиевых бронз железом, никелем, марганцем. Добавки Мп улучшают коррозионную стойкость, добавки Fe и Ni - прочностные свойства при комнатной и повышенной температуре, делая алюминиевые бронзы восприимчивыми к упрочняющей термической обработке.

Однофазные брон зы, имеющие хорошую пластичность, относятся к деформируемым бронзам. Они обладают наилучшим сочетанием прочности (sB= 100-450 МПа) и пластичности (d =60 %). Однофазная деформируемая бронза БрА5, содержащая 5% А1, отличается высокой коррозионной стойкостью.

Двухфазные бронзы выпускают в виде деформируемого полуфабриката, а также применяют для изготовления фасонных отливок. При наличии большого количества эвтектоида бронзы подвергают не холодной, а горячей обработке давлением. Двухфазные бронзы отличаются высокой прочностью (sB=600 МПа) и твердостью (НВ >1000). Их можно подвергать упрочняющей термической обработке.

Двухфазные алюминиевые бронзы могут подвергаться термической обработке – улучшению. При нагреве до температуры около 900°С они приобретают однофазное строение b-твердого раствора. При ускоренном охлаждении (закалке) b-фаза претерпевает не эвтектоидное, а мартенситное превращение. Мартенситное превращение b®b´приводит к заметному упрочнению, которое еще более возрастает при последующем отпуске закаленной алюминиевой бронзы, когда образуются высокодисперсные частицы g-фазы.

Отпуск позволяет в широких пределах менять свойства алюминиевых бронз.

Алюминиевые бронзы по коррозионной стойкости в морской воде и тропической атмосфере превосходят оловянные бронзы и латуни и конкурируют в этом отношении с хромоникелевыми аустенитными сталями. Коррозионную стойкость алюминиевых бронз улучшают добавки Мn.

В a-фазе алюминиевой бронзы растворяется до 4 % Fе, при большем содержании образуются включения А13Fе. Дополнительное легирование сплавов никелем и марганцем способствует появлению этих включений при меньшем содержании Fе. Железо оказывает модифицирующее действие на структуру алюминиевых бронз, повышает их прочность, твердость и антифрикционные свойства, уменьшает склонность к охрупчиванию двухфазных бронз из-за замедления эвтектоидного распада b-фазы и измельчения g2-фазы, образующейся и результате этого распада.

Высокими механическими, антикоррозионными и технологическими свойствами обладают алюминиево-железные бронзы, легированные вместо никеля более дешевым марганцем (БрАЖМц10-3-1,5). Алюминиевые двухфазные бронзы, дополнительно легированные Fе, Мп и Ni, могут быть также упрочнены закалкой на мартенсит. Для этого сплавы нагревают до однофазного состояния и с температур, соответствующих b-области на диаграмме равновесия, закаливают в воде. Получается игольчатая структура, состоящая из кристаллов метастабильной b'-фазы.

Введени е никеля увеличивает жаропрочность и сопротивление коррозии. Кроме того дополнительное легирование алюминиевых бронз железом (до 5,5%), марганцем (до 2%) и никелем (до 5,5 %) повышает их механические свойства.

При легировании алюминиевых бронз железом, никелем, марганцем существенно устраняются такие недостатки алюминиевых бронз как склонность к газонасыщению и окисляемости во время плавки, образование крупнокристаллической столбчатой структуры, трудность пайки.

Добавки М n улучшают коррозионную стойкость.

Добавки Fe и Ni увеличивают прочностные свойства при комнатной и повышенной температуре, делают алюминиевые бронзы восприимчивыми к упрочняющей термической обработке.

Алюминиевые бронзы применяют для изготовления нагруженных деталей, работающих в тяжелых условиях повышенного нагрева, износа и коррозионного воздействия среды. Из них изготавливают фрикционные шестерни, зубчатые колеса, втулки, краны, детали водяных и паровых турбин.

Из алюминиево-железоникелевых бронз изготавливают детали, работающие в тяжелых условиях износа при повышенных температурах (400-500 °С): седла клапанов, направляющие втулки выпускных клапанов, части насосов и турбин, шестерни и др.

В судостроении алюминиевые бронзы используются для изготовления деталей, работающих в морской воде (например, для гребных винтов - БРАЖН-9-4-7 и др).

Кремнистые бронзы.

2.3.4.1. Структурный состав кремнистых бронз

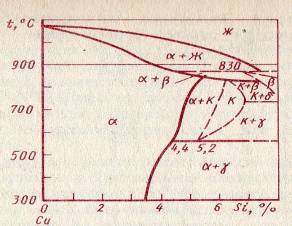

В соответствии с диаграммой состояния (рис. 2.8.) растворимость кремния в меди при 842 °С составляет 5,3 %. С понижением температуры растворимость уменьшается.

Рис. 2.8. Диаграмма состояния Cu- Si

Согласно диаграмме кремнистые бронзы имеют однофазную структуру а - твердого раствора кремния в Сu. При увеличении содержания Si более 3 % в структуре сплавов появляется твердая и хрупкая g-фаза.

Однофазная структура твердого раствора обеспечивает кремнистым бронзам высокую пластичность, хорошую обрабатываемость давлением, свариваемость, паяемость и удовлетворительную обрабатываемость резанием. Кремнистые бронзыхарактеризуются высокими механическими, упругими и антифрикционными свойствами.

Литейные свойства кремнистых бронз ниже, чем латуней, оловянных и алюминиевых бронз. Тем не менее, сравнительно небольшой интервал кристаллизации обеспечивает кремнистым бронзам хорошие литейные свойства. Уступая оловянной бронзе по величине усадки, они имеют более высокие механические свойства, плотность отливок и коррозионную стойкость.

Кремнистые бронзы обычно содержат до 3% Si. Дополнительно их легируют никелем или марганцем. Эти элементы повышают прочность и твердость кремнистых бронз. Мn, кроме того, повышает их предел упругости. Добавка марганца существенно влияет на уменьшение растворимости.

Улучшению литейных свойств этих бронз способствует легирование цинком (вследствие уменьшения интервала кристаллизации).

Свинец улучшает антифрикционные свойства и обрабатываемость резанием.

Никель, обладая переменной растворимостью в a-фазе, позволяет упрочнять бронзы путем закалки и старения. После закалки от 800°С и старения при 500 °С эти бронзы имеют sB >700 МПа.

Кремнистые бронзы используют вместо более дорогих оловянных бронз при изготовлении антифрикционных деталей, а также для замены бериллиевых бронз при производстве пружин, мембран и других деталей приборов, работающих в пресной и морской воде. Так, например, бронза, содержащая 3 % Si, легированная 4% Zn может заменять оловянную бронзу, содержащую содержат 5% Sn, до 5% Zn и 5%Pb.

Бронза БрКМц3-1 (табл.2.3) хорошо обрабатывается давлением в горячем и холодном состоянии, хорошо сваривается, обладает хорошими литейными свойствами. Она рекомендована в качестве заменителя оловянных бронз; в некоторых случаях может заменять дорогую бериллиевую бронзу.

Свинцовые бронзы.

Свинец практически не растворим в меди. Микроструктура свинцовой бронзы состоит из первичных кристаллов меди и эвтектики (Сu+РЬ). Содержание меди в этой эвтектике составляет 0,04 %, поэтому она структурно вырождена и состоит практически полностью из кристаллов РЬ. Включения РЬ располагаются по границам зерен или заполняют междендритные пространства. Такая структура бронзы обеспечивает высокие антифрикционные свойства.

Как было отмечено, после затвердевания сплав состоит из кристаллов меди, перемежающихся включениями свинца. Благодаря такой структуре бронза БрС30 имеет высокие антифрикционные свойства, что позволяет ее использовать взамен оловянных бронз для подшипников скольжения. Высокая теплопроводность бронзы БрС30 позволяет эффективно отводить тепло из зоны трения. Большая разница в плотности меди и свинца (11,34 г/см3) и широкий интервал кристаллизации делает бронзу БрСЗО склонной к ликвации по плотности. Уменьшить ликвацию можно высокой скоростью охлаждения отливок.

Свинцовая бронза имеет невысокие механические свойства (sB =7MPа, d = 4 %). Для повышения надежности вкладышей подшипников тонкий слой бронзы наплавляют на основу из стальной ленты (трубы), получая биметаллические подшипники.. Дополнительное повышение механических и антифрикционных свойств достигается легированием свинцовой бронзы небольшими добавками никеля и олова.

Свинцовые бронзы с добавкой олова (БрОС8-12, БрОС10- 10) обладают высокими механическими свойствами (sB=150-200 МПа, d =3-8 %). Их используют для изготовления втулок и вкладышей без стальной основы.

2.3.6. Бериллиевые бронзы

Медь образует с бериллием пластичные a-твердые растворы замещения с решеткой гцк, с понижением температуры растворимость Bе в меди убывает от 2,3 % (по массе) при 860 °С до 0,2 % при 300°С (рис. 2.9).

Рис.2.9. Диаграмма состояния системы Cu – Be

В системе также присутствуют b и g-фазы, являющиеся электронными соединениями с решеткой оцк. b - фаза при 605 °С претерпевает эвтектоидное превращение b®a+g. Структура бериллиевых бронз промышленного назначения в условиях, близким к равновесным, состоит из a-фазы и частиц избыточной g-фазы.

Для повышения устойчивостиa-твердого раствора в состав бериллиевых бронз вводят 0,2-0.5 % (по массе) Ni или Cо, кроме того, бериллиевые бронзы могут содержать титан(0, I -0,2 % по массе), а в некоторых случаях и магний (0,1 % по массе).

Из двойных сплавов наибольшее техническое значение имеют бериллиевые бронзы, содержащие в среднем примерно 2 % Bе. Наиболее применяема бронза БрБ2.

В равновесном состоянии бериллиевая бронза обладает невысокой прочностью (sв =550 МПа), но повышенной пластичностью (d=22 %).

Прочностные свойства бериллиевой бронзы могут быть существенно повышены термической обработкой с использованием эффекта дисперсионного твердения.

Закалка с 800°С фиксирует пересыщенный a-твердый раствор, из которого при старении (300-350°С) выделяются дисперсные частицы CuBe (рис.2.10).После закалки свойства бериллиевой бронзы БрБ2: sв = 500 МПа, d=30%, после старения: sв = 1200 МПа, d=4%.

Рис.2.10.Электронно-микроскопическое изображение бериллиевой бронзы после старения (регулярное расположение выделений). Х50 000

Бериллиевые бронзы обладаютвысоким уровнем упрочнения, наибольшим по сравнению с другими сплавами на основе Cu, высокими упругими свойствами, хорошо сопротивляются усталости и коррозии. Поэтому бериллиевые бронзы применяют для изготовления упругих элементов машин и приборов, в том числе для токоведущих элементов (электропроводность бериллиевой бронзы составляет примерно 25% от электропроводности Сu).

Бериллиевые бронзы немагнитны и не искрят при ударе. Из них изготавливают инструменты для работы во взрывоопасных средах – шахтах, на газовых заводах, где нельзя использовать обычные стали (рис.2.11).

Рис.2.11. Неискрящие и немагнитные инструменты из медно-бериллиевого сплава

Контрольные вопросы:

1. Какие сплавы называют латунями?

2. Как классифицируют латуни?

3. Сколько цинка может раствориться в меди?

4. Как маркируют латуни?

5. Какие латуни называют «морскими»?

6. Какие сплавы называют бронзами?

7. Какова максимальная растворимость олова в меди?

8. Как маркируют бронзы?

9. Из какого материала изготавливают инструменты для работы во взрывоопасных средах – шахтах, на газовых заводах, где нельзя использовать обычные стали?

- Выберите материал для пластинчатых пружин

Магний и его сплавы

2020-09-24

2020-09-24 430

430