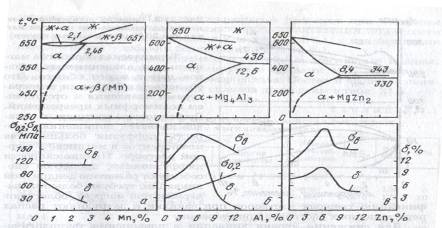

Основными легирующими элементами магниевых сплавов являются Mn, Al, Zn (Рис.3.1). Для дополнительного легирования используют цирконий, кадмий, церий, неодим и др.

а б в

Рис. 3.1. Диаграмма состояния и механические свойства сплавов: a – Mg-Mn, б – Mg- Al, в – Mg-Zn и механические свойства сплавов

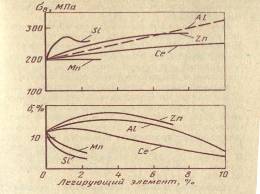

Рис. 3.2. Влияние легирующих элементов на механические свойства магния при 20°C (прессованные прутки)

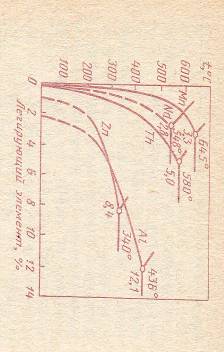

Рис. 3.3. Влияние легирующих элементов на твердость магния при 250°C.

Марганец с магнием образует твердый раствор a. При понижении температуры растворимость марганца в магнии понижается и из a-твердого раствора выделяется b-фаза (рис.3.1, а). Марганец не улучшая механические свойства, повышает сопротивление коррозии и свариваемость сплавов магния.

Алюминий и цинк в количестве до 6-7%, образующие с магнием твердые растворы и соединения Mg4Al3 и MgZn2 , повышают механические свойства магния (рис. 3.2.1,б и в).

Механические свойства сплавов магния при комнатной температуре улучшаются при легировании цирконием, при повышенной температуре – добавкой церия, неодим а, особенно тори я (рис.3.2.3).

Цирконий и торий оказывают модифицирующее действие на структуру сплавов магния. Особенно эффективно модифицирует цирконий. Добавка 0,5-0,7% Zr уменьшает размер зерна в 80-100 раз. Это объясняется структурным и размерным соответствием кристаллических решеток Mg и Zr. Кроме того, цирконий и марганец способствуют устранению или значительному уменьшению влияния примесей железа и никеля на свойства сплавов. Они образуют с этими элементами промежуточные фазы большой плотности, которые при кристаллизации выпадают на дно тигля, очищая тем самым сплавы от вредных примесей.

Прочностные характеристики магниевых сплавов существенно повышаются при термомеханической обработке, состоящей в пластической деформации закаленного сплава перед его старением.

Магниевые сплавы обладают высокой пластичностью в горячем состоянии и хорошо деформируются при нагреве. Для деформированных сплавов диффузионный отжиг обычно совмещают с нагревом для обработки давлением. Магниевые сплавы хорошо обрабатываются резанием, легко шлифуются и полируются. Они удовлетворительно свариваются контактной роликовой и дуговой сваркой, которую рекомендуется проводить в защитной атмосфере.

| ёв,МПа |

Недостатками магниевых сплавов являются плохие литейные свойства и склонность к газонасыщению, окислению и воспламенению при литье. Для предотвращения дефектов при выплавке используют специальные флюсы, для уменьшения пористости применяют небольшие добавки кальция (0,2 %), а для снижения окисляемости - добавки бериллия (0,02-0,05 %).

3.3. Термическая и термомеханическая обработка магниевых сплавов

Термическая обработка магниевых и алюминиевых сплавов имеет много общего. Это объясняется близкими температурами плавления и отсутствием полиморфных превращений.

Увеличение растворимости легирующих элементов в магнии с повышением температуры (рис. 3.3.1) дает возможность упрочнять магниевые сплавы с помощью закалки и искусственного старения.

Рис. 3.4. Растворимость легирующих элементов в магнии

Особенностью магниевых сплавов является пониженная скорость диффузии большинства компонентов в магниевом твердом растворе. Низкие скорости диффузионных процессов способствуют развитию дендритной ликвации, требуют больших выдержек при нагреве, облегчают фиксацию твердых растворов при закалке и затрудняют распад пересыщенных растворов при старении.

Для снижения уровня ликвации и повышения технологической пластичности перед деформацией слитки подвергают гомогенизирующему отжигу. Деформированные полуфабрикаты из магниевых сплавов отжигают для снятия остаточных напряжений.

Для повышения прочностных свойств магниевые сплавы подвергают закалке и старению. Из-за низкой скорости диффузии закалку обычно проводят на воздухе, применяют искусственное старение при сравнительно высоких температурах (до 200- 250 °С) и более длительных выдержках (16-24 ч).

При использовании магниевых сплавов в качестве жаропрочных температура старения во избежание коагуляции упрочняющих фаз должна быть выше рабочей температуры.

Термическая обработка магниевых сплавов затруднена из-за замедленных диффузионных процессов в твердом растворе магниевых сплавах.

Малая скорость диффузии требует больших выдержек при нагреве под закалку (до 16-30 ч.) для растворения вторичных фаз (Рис.3.5). Благодаря тому такие сплавы можно закаливать на воздухе, они не склонны к естественному старению. При искусственном старении необходимы высокие температуры (до 200 °С) и большие выдержки (16-24 ч.).

Многие сплавы закаливают при охлаждении изделий после горячей обработки давлением на воздухе, а, следовательно, они могут упрочняться при искусственном старении без предварительной закалки. Гомогенизацию и закалку осуществляют при нагреве до 380-540°С (Т4) и последующее старение при 150-200°С (Т6).

Рис.3.5. Микроструктура сплава МЛ5, х250:

а– в литом состоянии (α-твердый раствор + включения Mg4Al8); б – в закаленном состоянии (перенасыщенный α-твердый раствор)

Наибольшее упрочнение термической обработкой достигается у сплавов магния, легированных неодимом. В этом случае при распаде пересыщенного твердого раствора в зависимости от температуры и времени старения могут образоваться зоны Гинье- Престона, метастабильные и стабильные упрочняющие фазы, тогда как в некоторых сплавах (например, сплавах системы Mg-Al-Zn) при старении сразу появляются стабильные фазы.

Временное сопротивление и особенно предел текучести магниевых сплавов значительно повышается с помощью термомеханической обработки, которая состоит в пластической деформации закаленного сплава перед его старением.

При старении временное сопротивление (sв) деформированных сплавов возрастает на 10-30%, а литых – на 30-60%.

Из других видов термической обработки к магниевым сплавам, как и к алюминиевым, применимы различные виды отжига: гомогенизация, рекристаллизационный отжиг и отжиг для снятия напряжений.

Слитки и фасонные отливки подвергают диффузионному отжигу (гомогенизации) обычно при 400-490 °С в течение 10-24 ч. При гомогенизации магниевых сплавов избыточные фазы, выделившиеся по границам зерен, растворяются, и состав по объему зерен выравнивается, что облегчает обработку давлением и повышает механические свойства.

Для деформируемых сплавов диффузионный отжиг совмещают с нагревом для горячей обработки давлением.

Температура рекристаллизации магниевых сплавов в зависимости от их состава находится в интервале 150-300°С, а отжига для устранения наклепа и уменьшения анизотропии механических свойств – соответственно в интервале 250-350°С. Более высокие температуры вызывают рост зерна и снижение механических свойств.

Отжиг для снятия остаточных напряжений проводят при температурах ниже температуры рекристаллизации.

2020-09-24

2020-09-24 894

894