Среди деформируемых сплавов наибольшей прочностью обладают сплавы системы Mg-Al (МА5) и Mg-Zn, легированные цирконием (МА14), кадмием, РЗМ (МА19).

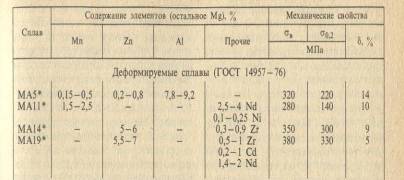

Химический состав и типичные механические свойства некоторых деформируемых сплавов приведены в таблице 3.1.Эти сплавы изготавливают в виде горячекатаных прутков, полос, профилей, а также поковок и штампованных заготовок.

Магниевые сплавы, имеющие гексагональную решетку, при низких температурах малопластичны, так как сдвиг происходит только по плоскостям базиса (0001). При нагреве до 200-300°С появляются дополнительные плоскости скольжения (1011) и (1120), и пластичность возрастает, поэтому обработку давлением ведут при повышенных температурах.

Таблица 3.1

Химический состав и механические свойства деформируемых сплавов

Прессование в зависимости от состава сплава ведут при 300-480 °С, а прокатку в интервале температур от 340-440 (начало) до 225-250°С (конец). Штамповку проводят в интервале температур 480-280°С в закрытых штампах под прессами. Вследствие текстуры деформации полуфабрикаты (листы, прутки, профили и др.) из магниевых сплавов обнаруживают сильную анизотропию механических свойств. Холодная прокатка требует частых промежуточных рекристаллизационных отжигов.

3.5.1. Д еформируемые магниевые сплавы системы Mg-Al

Сплавы системы Mg-Al содержат 0,2-1,5% Zn (МА5). Алюминий и цинк обладают высокой растворимостью в магнии. Повышение их концентрации приводит к увеличению прочности сначала в результате увеличения концентрации твердого раствора, а затем благодаря появлению вторичных фаз Mg4Al3 и Mg3Zn3Al2. Однако в промышленные сплавы не вводят более 10%Al и более 6% Zn, так как большое количество промежуточных фаз вызывает снижение пластичности.

Цинк и алюминий придают сплавам хорошую технологическую пластичность, что позволяет изготовлять из них кованые и штампованные детали сложной формы (например, крыльчатки и жалюзи капота самолета). Для устранения вредного влияния железа сплавы дополнительно легируют марганцем.

Кадмий неограниченно растворяется в магнии и не образует собственных фаз в сплавах магния с алюминием. Легируя твердый раствор, кадмий повышает механические свойства и технологичность сплавов.

Из сплавов этой группы штамповкой изготавливают крыльчатки, жалюзи и другие ответственные авиадетали.

С понижением температуры концентрация твердого раствора уменьшается, что дает возможность упрочнять сплавы с помощью закалки и старения. Сравнительно небольшой эффект упрочнения (около 30%) этих сплавов объясняется тем, что при распаде твердого раствора образуются сразу стабильные фазы с относительно большим расстоянием между частицами. Причем упрочняющие фазы в этих сплавах обладают большой склонностью к коагуляции, которая начинается до достижения полного распада пересыщенного твердого раствора.

3.5.2. Д еформируемые магниевые сплавы системы Mg-Zn

Сплавы системы Mg-Zn относятся к высокопрочным магниевым сплавам. Их дополнительно легируют цирконием (МА14), кадмием, РЗМ (МА15, МА19 и др.). Магний образует с цинком твердый раствор, концентрация которого с повышением температуры увеличивается и достигает предельного значения (8,4%) при эвтектической температуре. Увеличение содержания цинка в сплавах приводит к резкому повышению прочности и некоторому увеличению пластичности в результате легирования твердого раствора. Появление в структуре сплавов интерметаллидной фазы MgZn2 ведет к дальнейшему упрочнению и снижению пластичности. Для того чтобы сохранить пластичность на допустимом уровне, содержание цинка в промышленных сплавах ограничивают 5-6%.

Полной упрочняющей термообработке эти сплавы не подвергаются, так как при нагреве под закалку снимается наклеп, полученный полуфабрикатами при прессовании. Упрочнение при старении настолько мало, что не обеспечивает уровня исходных свойств. Большой эффект дает старение, проведенное непосредственно после прессования.

Недостатком сплавов являются сложность приготовления, обусловленная низкой растворимостью циркония в жидком магнии, склонность к образованию трещин, затрудняющих горячую прокатку и сварку. Сплавы применяют для не свариваемых сильно нагруженных деталей (обшивки самолетов, деталей грузоподъемных машин, автомобилей, ткацких станков и др.).

Цирконий оказывает рафинирующее и модифицирующее действие. Вступая в соединение с водородом, цирконий уменьшает пористость. Измельчая зерно сплавов системы Mg-Zn, цирконий вызывает повышение механические свойства

Кадмий в сплавах Mg-Zn не образует промежуточных фаз. Легируя твердый раствор, он повышает прочность и пластичность сплавов этой системы.

РЗМ увеличивают прочностные характеристики в результате образования промежуточных интерметаллидных фаз.

3.5.3. Д еформируемые магниевые сплавовы системы

Mg-Mn

Сплав, содержащий около 2% Mn (МА1) без других компонентов, характеризуется высокой пластичностью и применяется как листовой материал. Он обладает хорошей свариваемостью и коррозионной стойкостью. По механическим свойствам он относится к сплавам низкой прочности. Введение в сплав Al-Mn 0.2%Ce (МА8) измельчает зерно, повышает механические свойства и улучшает деформацию в горячем состоянии.

3.5.4. С амые легкие деформируемых магниевые сплавы системы Mg-Li

Самыми легкими конструкционными материалами являются сплавы магния с литием (МА18, МА21). Плотность сплава МА18 составляет 1,3-1,65 г/см3. Магниево-литиевые сплавы обладают повышенной пластичностью и ударной вязкостью и могут обрабатываться давлением в холодном состоянии. Эти сплавы хорошо свариваются и имеют удовлетворительную коррозионную стойкость.

3.6. Л итейные магниевые сплавы

По химическому составу многие литейные сплавы магния близки к деформируемым. Преимуществом литейных сплавов перед деформируемыми является значительная экономия металла при производстве деталей, поскольку высокая точность размеров и хорошая чистота поверхности отливок почти исключает их обработку резанием. Однако они имеют более низкие механические свойства (особенно пластичность) из-за грубозернистой литой структуры и усадочной пористости, связанной со сравнительно широким интервалом кристаллизации.

Улучшение механических свойств литейных сплавов достигается различными способами: перегревом, модифицированием, гомогенизацией отливок, а также применением особо чистых шихтовых материалов при приготовлении сплавов. Перегрев дает хорошие результаты в сплавах с алюминием, выплавляемых в железных тиглях.

В результате взаимодействия алюминия с железом образуются частицы соединения FeAl3, которые являются дополнительными центрами кристаллизации. Для модифицирования используют цирконий, магнезит, мел. При гомогенизации происходит растворение грубых интерметаллидных фаз, охрупчивающих сплавы.

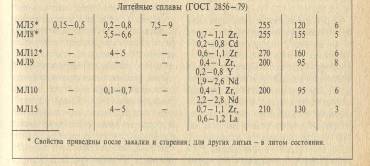

Механические свойства литейных магниевых сплавов в основном находятся на уровне свойств литейных алюминиевых сплавов, но, обладая меньшей плотностью, магниевые сплавы превосходят их по удельной прочности (табл. 3.2)

Таблица 3.2.

Химический состав и механические свойства литейных сплав ов

.

.

Наибольшее применение нашли сплавы системы Mg-Al-Zn, особенно сплавы с повышенным содержанием алюминия. Для сплавов этой системы характерен более широкий, чем у алюминиевых сплавов, интервал кристаллизации. В результате они обладают пониженной жидкотекучестью, усадочной пористостью и низкой герметичностью, склонностью к образованию горячих трещин. С увеличением содержания алюминия литейные свойства сначала ухудшаются, поскольку увеличивается интервал кристаллизации, а затем, при появлении неравновесной эвтектики – улучшаются; повышаются прочностные характеристики. Однако из-за большого количества интерметаллидных фаз, в том числе и эвтектических, сплавы с большим содержанием алюминия обладают пониженной пластичностью. Наилучшее сочетание литейных и механических свойств имеют сплавы, содержащие 7,5-10% Аl (МЛ5, МЛ6). Они характеризуются хорошей жидкотекучестью, малой склонностью к пористости и хорошей обрабатываемостью резанием. Небольшие добавки цинка способствуют улучшению технологических свойств. Гомогенизация при 420°С (12-24 ч.) и закалка от этой температуры способствуют повышению прочности и пластичности. Вследствие малой скорости диффузии алюминия в магнии сплавы закаливаются при охлаждении на воздухе. Старение при 170-190 °С дополнительно повышает временное сопротивление и особенно предел текучести сплавов.

Более высокими технологическими и механическими свойствами при комнатной температуре и повышенных температурах обладают сплавы магния с цинком и цирконием (МЛ12), а также сплавы, дополнительно легированные кадмием (МЛ8), РЗМ (МЛ9, МЛ10). РЗМ улучшают литейные свойства. Они снижают склонность сплавов к образованию горячих трещин и пористости, увеличивают прочность при обычных и повышенных температурах. Цирконий значительно измельчает крупнозернистую структуру отливок, способствует очистке сплавов от вредных примесей, повышает температуру рекристаллизации. Кадмий улучшает механические и технологические свойства.

2020-09-24

2020-09-24 321

321