Эти материалы применяют в основном для изготовления лопаток турбин реактивных двигателей, которые работают при температурах 700 - 900°С и весьма длительных сроков эксплуатации – 10000 – 25000 часов.

Жаропрочные никелевые сплавы могут быть разделены на гомогенные (нихромы, инконели), которые служат в основном как жаростойкие материалы, и стареющие (нимоники), имеющие высокую жаропрочность. Жаропрочные сплавына основе никеля подразделяют на деформируемые и литейные.

4.2.7. Жаропрочные деформируемые стареющие никелевые сплавы – нимоники

Жаропрочные свойства деформируемых сплавов формируются при термической обработке, характерной для дисперсионно-твердеющих материалов. Особенностью термической обработки (гомогенизирующего нагрева, быстрого охлаждения и старения) жаропрочных сплавов по сравнению с термической обработкой конструкционных сталей является необходимость точной регулировки температуры и контроль однородности температурного поля.

Нимоники основного состава представляют собой сплав Ni-Cr-Ti-Al (Cr~20%, Al~1%, Ti~2%. Ni – остальное). Для получения высокой окалиностойкости никель легируют хромом, а для повышения жаростойкости – титаном и алюминием. В этом случае при старении закаленного сплава образуется интерметаллидная g¢-фаза типа Ni3(Ti,Al), когерентно связанная с основным g-твердым раствором, а также карбиды TiC, нитриды TiN и бориды TiB, увеличивающие прочность при высоких температурах.

Главной упрочняющей фазой в жаропрочных сплавах на никелевой основе является g¢-фаза - Ni3(Тi,А1). Совместимость периодов решетки матрицы (g-твердого раствора на основе никеля) и g¢-фазы способствует зарождению выделений с низкой поверхностной энергией, которые могут быть стабильными в течение длительного времени.

Бориды, нитриды и карбиды в этих сплавах вызывают незначительное дополнительное упрочнение при низких температурах из-за небольшой объемной доли. Однако могут существенно изменить скорость ползучести и срок службы изделий.

Дальнейшее увеличение жаропрочности достигается легированием сплавов молибденом и вольфрамом, повышающими температуру рекристаллизации и затрудняющими процесс диффузии в твердом растворе, который необходим для коагуляции избыточных фаз и рекристаллизации. Добавление к сложнолегированным сплавам кобальта еще больше увеличивает жаропрочность и технологическую пластичность сплавов. Для упрочнения границ зерен g-твердого раствора сплав легируют бором и цирконием. Они устраняют вредное влияние примесей, связывая их в тугоплавкие соединения. Примеси серы, сурьмы, свинца и олова понижают жаропрочность сплавов и затрудняют их обработку давлением. В связи с этим для повышения жаропрочности при выплавке жаропрочных сплавов необходимо применять возможно более чистые шихтовые материалы, свободные от вредных легкоплавких примесей. Использовать нимоники следует только в термически обработанном состоянии. Термообработка состоит из закалки с охлаждением на воздухе от температуры нагрева 1050 - 1150°С. При этом образуется твердый раствор g с решеткой г.ц.к. При охлаждении на воздухе происходит частичное перераспределение Ti и Al внутри решетки твердого раствора g. Этот процесс продолжается при старении при 500 - 600°С. При нагреве на 600 - 850°С наблюдается, как уже отмечалось, выделение g¢-фазы с решеткой ГЦК. Размер частиц g¢-фазы около 200 – 400А и зависит от длительности нагрева. Повышение температуры приводит к превращению g¢-фазы в стабильную при данных температурах фазу h-Ni3Ti. Наиболее широко используют никелевый сплав ХН77ТЮР. После закалки от 1080-1120°С сплав имеет структуру, состоящую из пересыщенного g-твердого раствора с ГЦК решеткой, и поэтому обладает небольшой прочностью и высокой пластичностью, допускающей штамповку, гибку и профилирование.. Сплав удовлетворительно сваривается. После закалки и старения при 700 °С сплав получает высокую жаропрочность (табл.4.2.6.1).

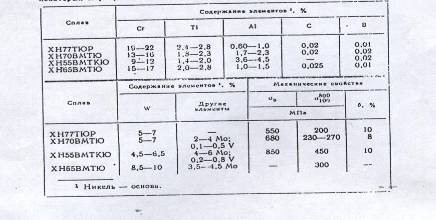

Таблица 4.1

Химический состав и механические свойства некоторых жаропрочных никелевых сплавов при температуре 800⁰C

Часто используют также сплав ХН65ВМТЮ. Этот сплав получил широкое применение как материал лопаточного аппарата стационарных газовых турбин и крепежных деталей турбин.

После двойной закалки от 1220 и 1050°С на воздухе и старения при 850°С сплав имеет высокую жаропрочность. Объясняется это большим количеством основной упрочняющей g¢-фазы, выделяющейся из твердого раствора в процессе старения

Для рабочих лопаток турбин с кратковременным и длительном (до 10000 ч) сроком службы применяют сплав ХН55ВМТФКЮ (ЭИ929), подвергаемый также двойной закалке и старению.

Первый нагрев необходим для растворения g¢-фазы и карбидов, т.е. максимального насыщения матрицы легирующими элементами с целью увеличения эффекта последующего старения. При повторном нагреве до 1050 °С происходит частичное выделение очень крупных частиц g¢'-фазы и карбидов, преимущественно по границам зерен. Эти выделения обеспечивают упрочнение границ при ползучести. Низкая скорость выделения g¢-фазы позволяет вести охлаждение от температуры закалки на воздухе. С увеличением степени легированности сплава - повышением содержания в нем титана, алюминия, вольфрама, молибдена - распад твердого раствора с образованием g¢-фазы заметно ускоряется. В результате при одних и тех же скоростях охлаждения твердость сплава увеличивается, возрастает прочность, но уменьшается пластичность.

Старение проводят при температуре на 40-50 °С выше, чем температура эксплуатации, чтобы g¢-фаза выделилась в полной мере и достигла некоторого стабильного размера, который бы незначительно изменялся при длительной выдержке в интервале более низких температур.

Никелевые сплавы, объемная доля g¢-фазы в которых превышает 50%, уже нельзя подвергать горячей деформации обычными способами; изделия из них получают методом точного литья.

2020-09-24

2020-09-24 1644

1644