Работа: «Испытание металлов на твёрдость»

Цель работы

1. Изучить методику испытаний материалов на твёрдость методами Бринелля, Роквелла и Виккерса.

Приборы, материалы, учебные пособия

1. твердомеры Бренеля, Роквелла, Виккерса

2. Комплект образцов для испытания

3. Луппа

4. Таблица твёрдости

Краткие сведения о твёрдости.

Под твердостью понимается свойство материала сопротивляться упругой и пластической деформации или разрушению при внедрении в него другого, более твердого и не получающего остаточной деформации тела индентора.

Применение методов механических испытаний на твердость в настоящее время получило чрезвычайно широкое распространение. Они позволяют:

- легко и быстро испытывать ограниченно малые объемы металла;

- проводить механические испытания тогда, когда практически никакие другие способы по тем или иным причинам использовать нельзя;

- испытывать материалы практически без повреждаемости (другие методы механических испытаний сопровождаются безвозвратным повреждением испытуемого образца материала);

- использовать образцы с предварительной обработкой только малого участка поверхности материала;

- определять твердость в микросечениях и микрообъемах, например в структурных составляющих, отдельных фазах или слоях материала;

- использовать компактные приборы, измерять твердость непосредственно на работающем оборудовании, с применением автоматизации и интеграции с цифровой вычислительной техникой;

- легко устанавливать эмпирическую или аналитическую связь получаемых результатов с данными других испытаний.

Способы определения твердости в зависимости от временного характера приложения нагрузки и измерения сопротивления вдавливанию индентора подразделяют на статические, динамические и кинетические. Наиболее распространенными являются статические методы, при которых нагрузку к индентору прикладывают плавно и постепенно, а время выдержки под нагрузкой регламентируется стандартами на соответствующие методы.

При динамических методах определения твердости испытательный индентор воздействует на образец с определенной кинетической энергией, затрачиваемой на упругую отдачу и/или формирование отпечатка, а также на различные потери (вибрация, тепловыделение, трение и т.п.). Твердость при этом определяется, по существу, на основе оценки расходования кинетической энергии индентора. Динамическую твердость часто называют также твердостью материала при ударе. Твердость при ударе характеризует сопротивление внедрению не только на поверхности образца, но и в некотором объеме материала. К динамическим методам можно также условно отнести метод царапания.

Кинетические методы определения твердости основываются на непрерывной регистрации процесса вдавливания индентора с записью диаграммы «нагрузка на индентор глубина внедрения индентора». Перспективность такого подхода заключается в регистрации всей кинетики процесса упругопластического деформирования материала при вдавливании индентора, а не только конечного результата испытаний, как при других методах.

По принципу приложения нагрузки способы определения твердости можно подразделить на способы вдавливания, отскока, царапания и резания.

Способы вдавливания являются наиболее распространенными. Твердость в этом случае определяется как сопротивление, которое оказывает испытуемое тело внедрению более твердого индентора и отражает преимущественно сопротивление материала пластической деформации. Способы отскока основаны на измерении твердости по высоте отскока бойка, падающего на испытуемую поверхность. Твердость при этом отражает преимущественно сопротивление упругой деформации. Измерение твердости способом отскока широко применяют для контроля больших изделий и конструкций с использованием переносных приборов ввиду оперативности, удобства и легкости автоматизации и компьютеризации.

При способах царапания и резания твердость определяется соответственно как сопротивление материала царапанию или резанию.

При всех методах испытания на твердость очень важно правильно подготовить поверхность образца. Чем меньше глубина вдавливания индентора, тем выше требуется чистота поверхности и тем более внимательно надо следить, чтобы свойства поверхностного слоя не изменились вследствие нагрева или наклепа при шлифовании и полировке.

Твердость по Бринеллю

Сущность метода

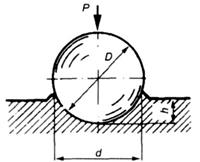

При определении твердости этим методом стальной шарик определенного диаметра D (мм) вдавливают в тестируемый образец (полуфабрикат или готовое изделие) под действием нагрузки Р, приложенной перпендикулярно поверхности образца, в течение определенного времени (рис. 1.1). После снятия нагрузки измеряют диаметр отпечатка d (мм). Число твердости по Бринеллю обозначается буквами НВ, и его определяют путем деления нагрузки Р (кгс) на площадь поверхности сферического отпечатка F (мм2). При этом используют следующую формулу:

Рис. 1.1 Схема измерения твердости по Бринеллю

Для удобства имеются таблицы чисел твердости по Бринеллю в зависимости от диаметра шарика D, диаметра отпечатка d и нагрузки Р.

Индентор

При испытании используют полированные (Ra ≤ 0,040 мкм) шарики из стали ШХ15 с номинальными диаметрами D =; 2,5; 5 и 10 мм, последние считаются более предпочтительными, как обеспечивающие большую точность измерения твердости (особенно при измерении твердости чугуна или крупнозернистых материалов). Отклонения диаметров шариков должны быть не более 0,0025 мм при D = 1; 2; 2,5 мм и 0,004 мм при D = 5 и 10 мм.

Требования, предъявляемые к образцам для испытаний

1. Минимально допустимая толщина образца 5 (мм) для корректного измерения твердости НВ должна быть не менее десятикратной глубины отпечатка h (мм) и определяется по формулe (нагрузка Р определяется в кгс):

. .

|

2. Не допускается наличия следов деформации на противоположной стороне образцов.

3. Поверхность образца должна быть ровной, свободной от оксидов и обработанной шлифовкой или мелким напильником, а для D = 1 мм должна быть отполированной.

2020-09-27

2020-09-27 148

148