Испытания проводят при температурах около 20 °С (от 10 до 35 °С) в отсутствие вибраций и ударов. При испытаниях нагрузка считается выбранной правильно, если выдерживается соотношение:

0,2 D < d < 0,6 D

Следовательно, диаметр отпечатка при испытании шариком 10 мм должен быть не менее 2 мм и не более 6 мм.

Соотношение между толщиной материала, диаметром шарика и нагрузкой принимается в соответствии с данными таблицы 1.

Таблица 1

Условия определения твёрдости на приборе Бринелля (ТШ)

| Материал | Твёрдость НВ | Толщина образца, мм | Диаметр шарика, мм | Нагрузка, кгс | Время выдержки, с |

| Чёрные металлы | 140 – 450 | >6 6 – 3 <3 | 10 5 2,5 | 3000 750 187,5 | 10 |

| до 140 | >6 6 – 3 <3 | 10 5 2,5 | 3000 750 187,5 | 30 | |

| Твёрдые цветные металлы (медь, латунь, магний) | 31,8 – 130 | >6 6 – 3 <3 | 10 5 2,5 | 1000 250 62,5 | 30 |

| Мягкие цветные металлы (алюминий, баббиты) | 8 - 35 | >6 6 – 3 <3 | 10 5 2,5 | 250 62,5 15,6 | 60 |

Для некоторых материалов между твёрдостью по Бринелю НВ и пределом прочности sв существует пропорциональная зависимость. Это позволяет рассчитать предел прочности по данным определения твёрдости. Между этими величинами установлена следующая эмпирическая зависимость:

СТАЛИ = 0,35 НВ

ЛАТУНИ = 053 НВ

ДЮРАЛЮМИНИЙ = 0,37 НВ

МЕДЬ = 0,8 НВ

Обозначения

При диаметре шарика D = 10 мм нагрузка должна быть 3000 кгс, а время выдержки под нагрузкой 10 15 с. Число твердости в этом случае обозначается цифрами со стоящим после них символом НВ (например, 250 НВ). При других условиях испытаний после букв НВ указываются условия испытаний НВ D/P/τ, например: 250 НВ 5/750/25 твердость по Бринеллю 250, полученная при диаметре шарика D = 5 мм, нагрузке Р = 750 кгс и времени выдержки под нагрузкой τ = 25 с).

Определение твёрдости по методу Бринелля допускается только для материалов, твёрдость которых не более 450 кгс/мм2, так как при большей твёрдости деформация стального закалённого шарика будет вносить в показания значительные погрешности.

Испытания твердости по Роквеллу

Сущность метода

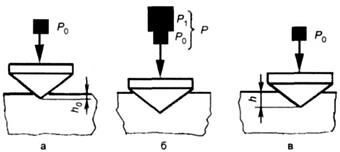

При определении твердости этим методом в тестируемый образец (изделие) под действием двух последовательно прилагаемых нагрузок предварительной Р 0 (обычно Р 0 = 10 кгс) и общей Р вдавливают индентор (алмазный конус или стальной шарик). При этом общая нагрузка равна сумме предварительной Р 0 и основной Р 1 нагрузок:

Р = Р 0 + Р 1.

После выдержки под приложенной общей нагрузкой Р в течение 3 5 с основную нагрузку Р 1 снимают и измеряют глубину проникновения индентора в материал h под действием общей нагрузки Р; затем снимают оставшуюся предварительную нагрузку Р 0. Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм. Число твердости определяется по шкале индикатора (как правило, часового типа). Индикатор показывает результат вычитания разности глубин h-h 0, на которые вдавливается индентор под действием двух последовательно приложенных нагрузок, из некоторой константы. Все размеры и константа измеряются в миллиметрах, h0 глубина внедрения индентора в испытуемый образец под действием предварительной нагрузки Р 0 (рис. 1.2).

Рис. 1.2 Схема измерения твердости по Роквеллу

В зависимости от формы индентора и прилагаемой нагрузки введены три измерительные шкалы (табл. 2): А, В, С (наиболее часто используемыми шкалами являются А и С).

Таблица 2

2020-09-27

2020-09-27 128

128