Тема: Структура шва и зоны термического влияния.

Время выполнения заданий – 2 урок

Цель работы − исследование распределения напряжений в стыковых сварных соединениях.

Строение сварного шва

В процессе сварки в зоне расплавленного металла происходит в миниатюре металлургический процесс: расплавленный металл электрода и изделия перемешивается, затем в него добавляется шихта, содержащая легирующие добавки из обмазки электрода. Далее при остывании идет кристаллизация расплавленного металла. На границе шва металл изделия претерпевает химические и структурные изменения, которые могут ухудшить его первоначальные свойства. Однако современные способы сварки позволяют, благодаря рациональному выбору типа электрода и его обмазки, а также режиму сварки, получать прочность сварного соединения не меньшую, чем прочность основного металла.

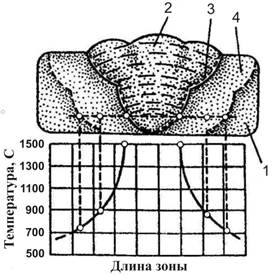

На рис 1.1 показано строение сварного шва. Наплавленный металл 2 получается в результате перевода присадочного и частично основного металлов в жидкое состояние, образования жидкой сварочной ванночки и последующего затвердевания, в процессе которого расплавленный металл соединяется с основным 1. В узкой зоне сплавления 3 кристаллизуются зерна, принадлежащие основному и наплавленному металлу. В сварном шве образуется зона термического влияния 4, которая располагается в толще основного металла. В этой зоне под влиянием быстрого нагрева и охлаждения в процессе сварки изменяется лишь структура металла, а его химический состав остается неизменным.

|

|

А б

Рис. 1.1. Структура сварного шва:

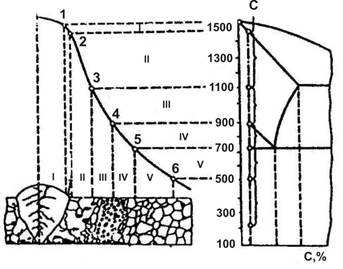

а – строение сварного шва; б – структурные превращения малоуглеродистой стали в зоне термического влияния. Зоны: I – неполного расплавления; II – перегрева; III – нормализации; IY – неполной перекристаллизации; Y – рекристаллизации; YI – синеломкости

Строение сварного шва сразу после затвердевания и распределения температуры в малоуглеродистой стали показано на рис. 1.1 б.

Зона I примыкает непосредственно к металлу шва. Основной металл на этом участке в процессе сварки частично расплавляется и представляет собой смесь твердой и жидкой фаз. Наплавленный металл имеет столбчатое крупнозернистое строение, характерное для литой стали.

Если наплавленный металл или соседний с ним участок был сильно перегрет, то при охлаждении на этом участке (зона II) зерна основного металла образуют грубоигольчатую структуру. Металл этой зоны обладает повышенной хрупкостью и является слабым местом сварного соединения.

В зоне III температура металла не превышает 11000 С. Здесь наблюдается структура нормализованной стали с характерным и мелкозернистым строением. Металл в этой зоне имеет более высокие механические свойства, чем металл I и II зон.

В зоне IY происходит неполная перекристаллизация стали, нагретой до температуры, лежащей между критическими точками. На этом участке после охлаждения наряду с крупными зернами феррита образуются мелкие зерна феррита и перлита. Металл этой зоны также обладает высокими механическими свойствами.

В зоне Y структурных изменений стали не происходит, если сталь перед сваркой не подвергалась пластической деформации. В противном случае на этом участке наблюдается рекристаллизация.

В зоне YI сталь не претерпевает видимых структурных изменений. Но на этом участке наблюдается снижение ударной вязкости.

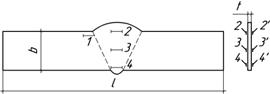

Характер распределения напряжений может быть определен на моделях сварных соединений, вырезанных из листового металла (рис. 1.3). На поверхность образца фрагмента макета наклеивают проволочные тензорезисторы.

|

|

Рис. 1.3 Модели сварных соединений:

а – стыковое соединение с полным проплавлением; б – сварное соединение

с непроваром; 1, 2, 3, 4, 1', 2', 3', 4' – тензорезисторы

Для учета возможного изгиба из плоскости образца тензорезисторы устанавливают с двух сторон и берется среднее значение приращений показаний тензорезисторов, расположенных с двух сторон образца.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ

1. Ознакомиться с испытательной установкой и схемой установки приборов.

2. Провести визуальный осмотр испытываемых образцов; выполнить измерение образцов в исследуемых сечениях.

3. Закрепить образец в захватах разрывной машины и присоединить тензорезисторы к измерителю деформаций ИДЦ-1.

4. Снять начальные отсчеты по приборам (табл. 1.1).

5. Нагрузить образец и снова снять отсчет по приборам.

6. Сбросить нагрузку и освободить из захватов машины образец.

7. Построить эпюры напряжений в исследуемых сечениях и сравнить со средними расчетными напряжениями, вычисленными по формуле (1.1)

8. Выполнить пункты 2-7 для второго образца.

9. Сделать выводы по работе.

10. На выполнение данной работы отводится 2 часа.

Таблица 1.1

Результаты испытаний

| № образца | № прибора | Начальный отсчет, С0 | Отсчет, С1 | Нагрузка Р, Кн | Напряжения | ||

| Разность отсчетов, ΔС=С1-С0 | деформации,

| экспери-ментальные, σэ=εсрЕ·К | теорети-ческие,

| ||||

| 1' | |||||||

| 2' | |||||||

| 3' | |||||||

| 4' | |||||||

| 1' | |||||||

| 2' | |||||||

| 3' | |||||||

| 4' | |||||||

| Примечание. А – средняя площадь поперечного сечения образцов; А = b·t; К – цена деления прибора; Е – модуль упругости стали, Е=2,06·105МПа. |

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие соединения называют сваренными встык?

2. Как изменяется подготовка кромок при сварке встык в зависимости от толщины элементов?

3. Как рассчитываются соединения встык, работающие на продоль-ные силы?

4. Почему за расчетную толщину принимают толщину основного металла при расчете соединений встык?

5. Для чего при сварке предусматривают подкладки?

6. Какие факторы вызывают концентрацию напряжений в сварных конструкциях?

7. Что представляет собой концентрация напряжений?

8. В каких точках соединение встык имеет максимальные напряжения?

9. Почему является полезной механическая обработка стыкового шва?

2020-10-10

2020-10-10 450

450