Тема: Изучение технологии наплавки поверхностных слоев металлических деталей

Время выполнения заданий – 2 урок

Цель работы: приобрести необходимые навыки выбора наиболее высокопроизводительного и простого способа восстановления первоначальных размеров детали и нанесения слоя металла с более высокими физико-механическими свойствами.

Подготовка деталей к наплавке

В большинстве случаев детали, поступающие для ремонта, сильно загрязнены, замаслены, покрыты ржавчиной или краской. Поэтому они должны быть предварительно очищены механическим путем или промывкой, а затем рассортированы по виду и степени износа. Наплавка по плохо подготовленной поверхности приводит к непроварам, образованию пор и раковин, загрязнению шва неметаллическими включениями. Изношенная или поврежденная резьба перед наплавкой полностью удаляется. Это необходимо потому, что гребни резьбы препятствуют наплавке поверхности короткой дугой. Кроме этого, в углубление резьбы впереди дуги затекает шлак, который затем остается внутри наплавленного валика. Имевшиеся на наплавляемой части отверстия, пазы или канавки, которые необходимо сохранить, заделываются медными или графитовыми вставками. Способ закрепления вставки перед наплавкой выбирается экспериментальным путем применительно к каждой детали отдельно.

Поверхности детали, не подвергающиеся наплавке, в случае необходимости, защищаются от брызг, окислов сухим или мокрым асбестовым картоном или тканью. Для правильной организации подготовки деталей к наплавке и выполнения наплавочных работ необходимо после осмотра и замеров износа деталей составить карту технологического процесса ремонта. В ней должны быть отражены причины и характер износа, условия работы деталей, объем работ, вид и способ наплавки, марка и диаметр электродов, режим и технология наплавки, время на выполнение работ, последовательность операций, припуск на механическую обработку, необходимость предварительной и последующей термической обработки.

1.2. Выбор электродов

Выбранные электроды должны обеспечивать наплавленный металл высокой износостойкости, удовлетворительной вязкости, должны обладать хорошими наплавочными свойствами, быть дешевыми. Наплавленный металл должен удовлетворительно обрабатываться механическим способом. Свойства наплавленного металла, в основном, определяются его химическим составом и термообработкой. Химический состав наплавленного слоя изменяется за счет введения легирующих компонентов. Наиболее дешевыми и доступными из них является: углерод, марганец, хром, кремний, титан. Они повышают твердость и износостойкость металла при истирании. Марганец и хром при введении их в малоуглеродистую сталь в количестве 8,0 - 27,0 % повышает ее износостойкость в 4,0 - 5,0 раз. Высокомарганцовистая сталь хорошо работает при высоких удельных и ударных нагрузках. Высокохромистая сталь (хрома более 18,0 %) обладает малой ударной вязкостью, поэтому ее не следует применять при наплавке деталей, работающих при ударных нагрузках. Легирование наплавленного валика осуществляется с помощью электродного покрытия, в состав которого входят легирующие компоненты, либо с помощью электродного стержня, изготовленного из легированной сварочной проволоки.

Наплавка изношенных деталей машин, изготовленных из углеродистых или легированных сталей и не подвергающихся после наплавки термообработке, производится электродами любой марки, обеспечивающими необходимую твердость или износостойкость наплавленного металла. Если же восстановленные детали подвергаются термообработке, то наплавка их производится такими электродами, наплавленный металл которых допускает эту обработку баз снижения твердости и других механических свойств, например, электродами ЦС-2, ОЗН-250, ОЗН-300. В наплавленном металле деталей, подвергающихся закалке, должно быть не менее 0,35 % углерода, чтобы металл мог подвергаться закалке.

Электроды для наплавочных работ в зависимости от химического состава и твердости наплавленного металла делятся на типы, а в зависимости от химического состава покрытия - на марки.

Электроды, применяемые для наплавочных работ, разделяют на следующие группы:

1.2.1. Для наплавки деталей, работающих на износ при обычных температурах: ОЗН-250, ОЗН-300, ОЗН-350, ОЗН-400; Т-590, ЦН-250, ПС-1, БХ-2.

Металл, наплавленный этими электродами, имеет среднюю и высокую твердость, удовлетворительную пластичность и вязкость и относится к перлитному классу. Наплавочный металл в зависимости от химического состава может подвергаться или не подвергаться термообработке. Такие электроды применяются для наплавки зубьев экскаваторов, лемехов, ножей бульдозеров, гусениц и звездочек тракторов, деталей горно-проходного оборудования, колес подвижного состава, рельсов и т.д.

12.2. Для наплавки деталей, работающих на износ при повышенных температурах: ЦШ-1, ЦШ-2, ЦШ-3, ЦН-3, ЦН-4;

ОЗН-1, НЖ-2, ЭН-60М.

Эти электроды дают в наплавленном слое перлитную хромовольфрамовую или хромомарганцовистую сталь. Применяются для наплавки штампов горячей штамповки, деталей кузнечно-прессового оборудования. Как правило, наплавленные изделия перед механической обработкой отжигаются, а после нее подвергаются закалке и отпуску.

1.2.3. Электроды для наплавки режущего инструмента. Они дают наплавленный металл типа быстрорежущей стали; ЦИ-1М, ЦИ-1Л, ЦИ-1У, Т-268, Т-293.

1.2.4. Электроды, предназначенные для наплавки эрозионностойких поверхностей деталей, работающих при высоких температурах и агрессивных средах: ЦН-2, ЦН-3, ЦН-6, ШН-8.

Применяются для наплавки деталей арматуры паровых котлов, насосов и турбин парогенераторов. В наплавленном слое такие электроды дают структуру стеллитов или сормайтов.

1.2.5. Электроды, предназначенные для сварочных работ. Они дают наплавленный металл с высокой твердостью, но могут существенно повысить износостойкость детали и дают возможность только восстановить размеры и форму детали: УОНИ 13/45, МР-3, МНО-4.

1.3. Технология наплавки стальными электродами

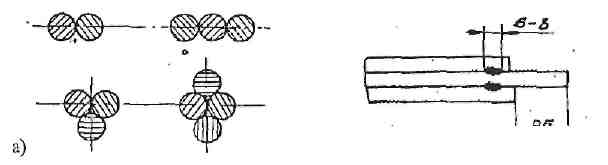

Наплавка малоуглеродистых и низколегированных сталей производится обычным способом и при обычных условиях. Во время наплавки электрод должен быть наклонен под углом 15-20° к вертикали во избежание попадания жидкого шлака на еще нерасплавленный металл. Наплавка должна осуществляться углом назад. Для получения узкого валика шириной до 1,5 диаметров электродов, электрод при наплавке перемещается прямолинейно без поперечных колебаний. Однако из-за высокой скорости охлаждения в металле наплавки могут остаться не успевшие выделиться газы и шлаковые включения. С целью устранения таких дефектов при наплавке накладываются более широкие валики, которые получаются при поперечном колебательном перемещении конца электрода (рис. 1.1).

Рисунок 1.1 - Схема наложения узких (а) и широких (б) валиков при ручной дуговой наплавке покрытыми электродами

Такой прием увеличивает прогрев кромок валика и замедляет скорость охлаждения сварочной ванны, что уменьшает вероятность появления дефектов.

аплавка более широких слоев и большей высоты наплавленного слоя может осуществляться пучком электродов. Он представляет собой несколько сложенных вместе электродов, скрепленных между собой обвязкой и прихватками. В случае необходимости наплавки низкими и широкими валиками применяются пучки из двух или трех электродов, скомпонованных в ряд (рис. 1.2). Для наплавки более узкими, но высокими валиками применяются пучки из трех электродов, скомпонованных треугольником или из четырех электродов (рис. 1.2, б).

Рисунок 1.2 - Рекомендуемые схемы пучков электродов для дуговой наплавки (а) и вариант их изготовления (б)

Для изготовления пучка электроды обвязываются стальной отожженной проволокой в двух или трех местах. После этого выполняются прихватки. Наплавка должна выполняться короткой дугой. Валики накладываются так, чтобы каждый последующий перекрывал предыдущий на 1/2 или 1/3 своей ширины. По высоте слой наплавленного металла устанавливается из расчета, чтобы припуск па механическую обработку составил 2,0-3,0 мм.

Между толщиной слоя наплавленного металла, диаметром электрода, числом слоев наплавки и силой тока рекомендуется выдерживать соотношения, приведенные в табл. 1.1.

Таблица 1.1 - Соотношения между параметрами режима наплавки и толщиной слоя наплавленного металла

| № п/п | Наименование параметров |

| ||

| 1. | Толщина слоя наплавки, мм | до 15,0 | до 5,0 | свыше-5,0 |

| 1. | Диаметр электрода, мм | 3,0 | 4,0-5,0 | 5,0,6,0 |

| 3. | Число слоев наплавки | 1.0 | 1,0-2,0 | 6,0 и более |

| 4. | Сила сварочного тока, А | 80-100 | 130-180 | 180-240 |

При наплавке кратеры необходимо выводить за пределы рабочей наплавляемой поверхности, используя для этой цели приставные планки. После наложения каждого валика с поверхности наплавки удаляется шлак и брызги металла. При наплавке средне- и высокоуглеродистых сталей рекомендуется предварительный подогрев металла до температуры 350°. Термообработанные изделия перед наплавкой отжигаются, после наплавки рекомендуется выдерживать высокий отпуск.

ЗАДАНИЕ

Разработать технологию и осуществить восстановительную наплавку или нанести износостойкий слой заданной толщины на поверхность плоской или цилиндрической стальной детали ручной дуговой сваркой.

ИСХОДНЫЕ ДАННЫЕ

Перечень восстанавливаемых изделий:

1. Крановые колеса

2. Малый конус засыпного аппарата доменной печи

3. Колеса подвижного состава

4. Коленчатый вал автомобиля

5. Ролики МНЛЗ

6. Лемех плуга

7. Нож бульдозера

8. Ковш экскаватора

9. Прокатные валки

10. Штамп горячей штамповки

11.Лопасти судовых гребных винтов

12. Лопатки гидротурбин

13. Резцы для механической обработки металла

14. Фильера для горячего волочения

15. Арматура парового котла

16. Штамп для холодной штамповки

17. Ножи косилок

Перечень оборудования и материалов: источник питания, электрододержатель со сварочным кабелем, стальные покрытые электроды; детали, подлежащие наплавке, измерительный инструмент, металлическая щетка.

Соответствие типов электродов и их назначения приведены в табл.3.1.

Таблица 3.1 - Типы и примерное назначение электродов для дуговой наплавки изделий, работающих в соответствующих условиях

| Тип электрода | Назначение |

| 1 | 2 |

| ЭН-15ГЗ-25, ЭН-14Г2Х-30, ЭН-20Г4-40 | Трение металла о металл |

| ЭН-У10Г3Х7С-25, ЭН-У30Х25С4Н4-50, ЭН-У35Х3Г6 | Абразивный износ без ударных нагрузок |

| ЭН-70Х11-25, ЭН-70Х11Н3-25 | Абразивный износ с ударными нагрузками |

| ЭН-30, ЭН-30Х3В8-40, ЭН-35Г6-50, ЭН-30Х12Г2С2-35 | Горячая обработка металла |

| ЭН-80В18Х4Ф-60, ЭН-90В9Х4Ф2-60 | Режущий инструмент |

| ЭН-25Х12-40 | Холодная штамповка |

| ЭН-0,8Х17Н7С5Г2-30 |

|

| ЭН-У1ХК62Х30В5С2-40 |

Пример расшифровки типа электрода:

ЭН-30ХЗВ8-4О - электрод наплавочный, содержит 0,3 % углерода, 3,0 % хрома, 8,0 % вольфрама; твердость НRС 40 ед.

ЭН-У10Г2-25 - 1,0 % углерода, 2,0 % марганца; твердость HRС 25 ед. Основные параметры изношенной поверхности приведены в табл. 3.2.

Таблица 3.2 - Параметры изношенной поверхности

| №п\п | Глубина износа,мм | Ширина, мм | Длина, мм | Примечание |

| 1 | 2 | 3 | 4 | 5 |

| 1 | 0,5 | 60 | 100 |

|

| 2 | 1 | 50 | 50 | |

| 3 | 1,5 | 500 | 11 | |

| 4 | 2 | 30 | 80 |

|

| 5 | 2,5 | 10 | 120 | |

| 6 | 3 | 80 | 200 |

|

| 7 | 3,5 | 5 | 100 | |

| 8 | 4 | 30 | 50 |

Производительность наплавочных работ:

Ручная дуговая наплавка 0,8-1,0 кг/ч

Ручная дуговая наплавка пучком электродов 1,2-1,6 кг/ч

Ручная, трехфазной дугой 1,9-3,0 кг/ч

Особенности технологии наплавки различными электродами.

Наплавка электродами типа ЦИ осуществляется на постоянном токе обратной полярности минимально короткой дутой. Охлаждение металла должно быть замедленным. После наплавки необходимо проводить отпуск: нагрев до температуры 370 °С, выдержка при этой температуре - 1 час, охлаждение вместе с печью. Перед наплавкой электродами типа ЦШ изделие подвергается отжигу. Наплавка проводится на постоянном токе обратной полярности с предварительным подогревом изделия до температуры 300-500 °С. После наплавки детали подвергаются термообработке: для облегчения механической обработки назначается отжиг при температуре 900 °С, после мехобработки - закалка (температура 960 °С) и охлаждение в масле.

Наплавка электродами типа ЦН осуществляется с предварительным подогревом изделия до температуры 600 °С. Ток постоянный, полярность обратная. После наплавки - замедленное охлаждение детали вместе с печью.

Наплавка электродами типа ОЗН проводится на постоянном токе обратной полярности, короткой дутой. Наплавка осуществляется отдельными валиками с полным охлаждением после наложения каждого из них. Термообработка после наплавки не требуется.

Металл, наплавленный электродами типа Т-216, Т-143, Т-293 не поддается механической обработке даже после термической обработки. Наплавка производится постоянным током обратной полярности или переменная током. После наплавки поверхность детали не обрабатывается.

4. Порядок выполнения работы

Получить задание от преподавателя на выполнение ремонтно-восстановительных работ той или иной детали и вариант параметров изношенной поверхности.

1. Разработать карту технологического процесса наплавки заданного изделия по нижеприведенной схеме (табл. 4.1).

Таблица 4.1 - Схема технологического процесса наплавки изделия

| №п/п | Позиция | Количественная характеристика |

| 1 | Наименование изделия | |

| 2 | Условия работы изделия | |

| 3 | Причина и характер износа | |

| 4 | Объем работ | |

| 5 | Вид и способ наплавки | |

| 6 | Тип электрода | |

| 7 | Марка и диаметр электрода | |

| 8 | Режимы и техника выполнения наплавки | |

| 9 | Время выполнения работ | |

| 10 | Припуск на механическую обработку | |

| 11 | Необходимость предварительного подогрева (температура подогрева) | |

| 12 | Термообработка после наплавки (режимы термообработки) | |

| 13 | Последовательность операций наплавки |

4.3. Наплавить полученный образец согласно карте технологического процесса.

4.4. Сделать эскиз наплавленной детали, замерить параметры наплавки, дать заключение о пригодности изделия на дальнейшую механическую обработку.

4.5. Замерить твердость основного и наплавленного металла в нескольких точках, получить средневзвешенное значение и дать заключение о степени повышения износостойкости наплавленной поверхности.

Составить отчет о лабораторной работе.

6. Ответить на контрольные вопросы.

Содержание отчета

Отчет должен содержать следующие разделы:

Название работы.

· Цель лабораторной работы.

· Краткие теоретические сведения.

· Методика проведения и результаты экспериментов.

· Анализ полученных результатов.

· Выводы, заключение.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Как расшифровывается обозначение типа электрода: ЭН-30Х12Г2С2-55 и ЭН-У12Х12Г2ФС-55?

1. С какой целью и в каком случае назначается общий подогрев изделия перед наплавкой?

2. Какие дефекты и по какой причине могут возникать в наплавленном металле?

4. Каким образом можно повысить производительность ручной дуговой наплавки?

5. Отличаются ли параметры режима наплавки и сварки одним и тем же электродом? Если есть отличия, то какие?

6. Почему при наплавке покрытым электродом необходимо поддерживать минимально возможную короткую дугу?

7. За счет чего при наплавке изделия можно снизить коробление поверхностей?

8. Как можно уменьшить глубину проплавления основного металла при наплавке покрытым электродом?

2020-10-10

2020-10-10 817

817