Перечислите типывинтовых прижимов.

Перечислите типырычажных прижимов.

Перечислите типыэксцентриковых прижимов.

Ответьте на контрольные вопросы.

Контрольные вопросы

Для чего применяются общие и специальные приспособления?

Каким требованиям должны удовлетворять сборочно-сварочные приспособления?

Как выполняют сборку в единичном и мелкосерийном производстве, вусловиях серийного производства и условиях крупносерийного и массового производства?

Что должны обеспечивать сборочно-сварочные приспособления?

Какие бывают приспособления в зависимости от вида сборочно-сварочных операций?

Дл чего нужны зажимы и прижимы?

Дл чего нужны распорные приспособления?

Дл чего нужны стягивающие приспособления?

Практическая работа №32

Тема: Технико-экономические показатели и организация рабочего места при контактной сварке

Время выполнения заданий – 2 урок

Технико-экономические характеристики, рассчитываемые для анализа эффективности применения разных способов контактной сварки следующие: производительность процесса, металлоемкость сварного соединения, энергозатраты, использование ресурсов (электродов, вспомогательных материалов), себестоимость.

При работе такого оборудования, как машина контактной сварки, производительность процесса определяется временными затратами на проведение сварочной операции:

t_шт= t_м+t_в+t_пр+t_п

t_м- время машинное,зависит от сварочного режима

t_в- время,затраченное на вспомогательные операции с деталью

t_пр- время,затраченное на обслуживание сварочных аппаратов

t_п- время,затраченное на перерывы в работе

Планируя технологический процесс, требуется учитывать время, необходимое на выполнение подготовительных операций, контроля и процедур обработки узлов, к примеру, зачистка, снятие грата и пр. Использование такого оборудования, как аппарат контактной точечной сварки, предполагает, что величина t_шт достаточно мала, это в свою очередь означает, что производительность процесса высока. В качестве примера можно привести установку одноточечной сварки, которая позволяет сваривать 200 точек/мин. Переход сварки с электродугового на точечный вид позволяет повысить производительность в 3 – 5 раз.

Можно также рассчитать производительность процесса, выраженную в денежных единицах. Для этого необходимо знать t_шт, разряд работы, количество занятых рабочих, тарифы. Во всех отраслях промышленности для контактной сварки в нормативах эти данные приведены.

Несмотря на то, что контактная сварка относится к энергоемким процессам, расходы энергии можно уменьшить, используя конденсаторные установки, а также уменьшая размеры вторичного контура.

При получении неразъемных соединений разными способами, контактная сварка характеризуется высокими технико-экономическими показателями.

Содержание отчета:

Выполнить расчет по заданию курсового проекта

Практическая работа №33

Тема: Сущность основных способов сварки давлением.

Время выполнения заданий – 2 урока

Сварка давлением

Сущность получения неразъемного сварного соединения двух заготовок в твердом состоянии состоит в сближении идеально чистых соединяемых поверхностей на расстояния (2…4) 10– 10см, при которых возникают межатомные силы притяжения.

Необходимым условием получения качественного соединения в твердом состоянии являются хорошая очистка и подготовка поверхностей и наличие сдвиговых пластичных деформаций в зоне соединения в момент сварки.

Контактная сварка

Сварные соединения получаются в результате нагрева деталей проходящим через них током и последующей пластической деформации зоны соединения.

Сварка осуществляется на машинах, состоящих из источника тока, прерывателя тока и механизмов зажатия заготовок и давления.

К деталям с помощью электродов подводят ток небольшого напряжения (3…8 В) и большой силы (до нескольких десятков кА). Большая часть тепла выделяется в зоне контакта деталей.

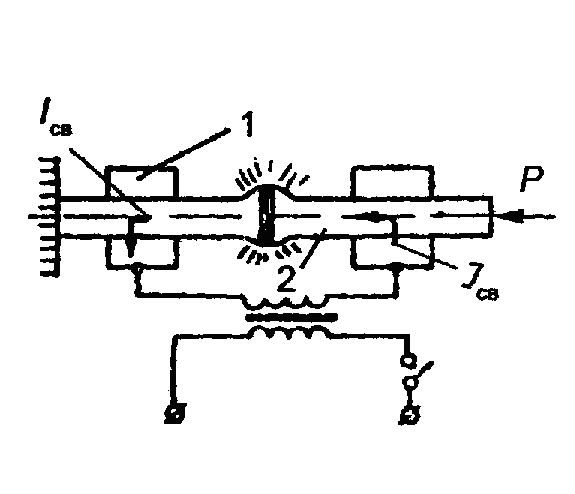

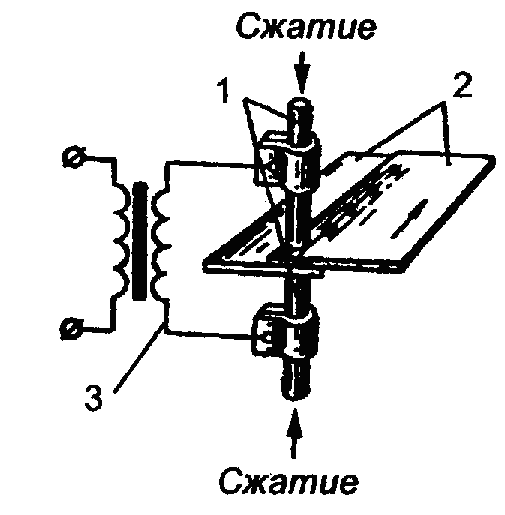

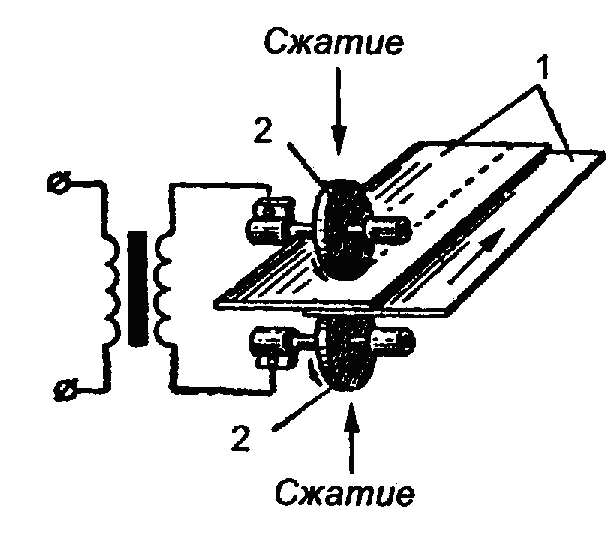

По виду получаемого соединения контактную сварку подразделяют на точечную, шовную, стыковую. Схемы контактной сварки представлены на рис. 53.

а б в

Рисунок 9 - Схемы контактной сварки:

а – стыковой; б – точечной; в – шовной

Стыковая контактная сварка (рис. 9, а) – способ соединения деталей по всей плоскости их касания.

Свариваемые заготовки 2 плотно зажимают в неподвижном и подвижном токоподводах 1, подключенных к вторичной обмотке сварочного трансформатора. Для обеспечения плотного электрического контакта свариваемые поверхности приводят в соприкосновение и сжимают. Затем включается ток. Поверхность контакта заготовок разогревается до требуемой температуры, ток отключается, производится сдавливание заготовок – осадка.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления с последующей осадкой – сваркой оплавлением. В результате пластической деформации и быстрой рекристаллизации в зоне образуются рекристаллизованные зерна из материала обеих деталей.

Сварка применяется для соединения встык деталей типа стержней, толстостенных труб, рельсов и т.п.

Точечная сварка(рис. 9, б) – способ изготовления листовых или стержневых конструкций, позволяющий получить прочные соединения в отдельных точках.

Свариваемые заготовки 2, собранные внахлест, зажимают между неподвижным и подвижным электродами 1, подсоединенными к обмотке трансформатора 3.

Электроды изнутри охлаждаются водой, нагрев локализуется на участках соприкосновения деталей между электродами. Получают линзу расплава требуемого размера, ток выключают, расплав затвердевает, образуется сварная точка. Электроды сжимают детали, пластически деформируя их.

Образующееся сварное соединение обладает большой прочностью и его можно применять для изготовления несущих конструкций. Этот способ широко применяют в авто- и вагоностроении, строительстве, а также при сборке электрических схем.

Шовная сварка(рис. 9, в) – способ соединения деталей швом, состоящим из отдельных сварных точек.

Свариваемые заготовки 1 помещают между двумя роликами-электродами, один из электродов 2может иметь вращательное движение, а другой – вращательное движение и перемещение в вертикальном направлении. Электроды подключаются к вторичной обмотке трансформатора. Электроды-ролики зажимают и передвигают деталь.

Шовная сварка обеспечивает получение прочных и герметичных соединений их листового материала толщиной до 5 мм.

Диффузионная сварка

Диффузионная сварка – способ сварки давлением в вакууме приложением сдавливающих сил при повышенной температуре.

Свариваемые детали тщательно зачищают, сжимают, нагревают в вакууме специальным источником тепла до температуры рекристаллизации (0,4 Тпл), и длительно выдерживают. В начальной стадии процесса создаются условия для образования металлических связей между соединяемыми поверхностями. Низкое давление способствует удалению поверхностных пленок, а высокая температура и давление приводят к уменьшению неровностей поверхностей и сближению их до нужного расстояния. Затем протекают процессы диффузии в металле, образуются промежуточные слои, увеличивающие прочность соединения. Соединения получают при небольшой пластической деформации. Изменение размеров мало.

Сварка может осуществляться в среде инертных и защитных газов: гелий, аргон, водород.

Способ применяется для соединения металлов, металлов и полупроводников, а также других неметаллических материалов.

Диффузионная сварка широко применяется в космической технике, в электротехнической, радиотехнической и других отраслях промышленности.

Сварка трением

Сварка трением – способ сварки давлением при воздействии теплоты, возникающей при трении свариваемых поверхностей.

Свариваемые заготовки устанавливают соосно в зажимах машины, один из которых неподвижен, а другой может совершать вращательное и поступательное движения. Заготовки сжимаются осевым усилием, и включается механизм вращения. При достижении температуры 980…1300 0С вращение заготовок прекращают при продолжении сжатия.

Иногда сварку трением производят через промежуточный вращаемый элемент или заменяют вращательное движение вибрацией.

Сваркой трением можно сваривать заготовки диаметром 0,75…140 мм.

Преимущества способа: простота, высокая производительность, малая энергоемкость, стабильность качества соединения, возможность сварки заготовок из разнородных материалов.

Осуществляется сварка на специальных машинах.

Сварка взрывом

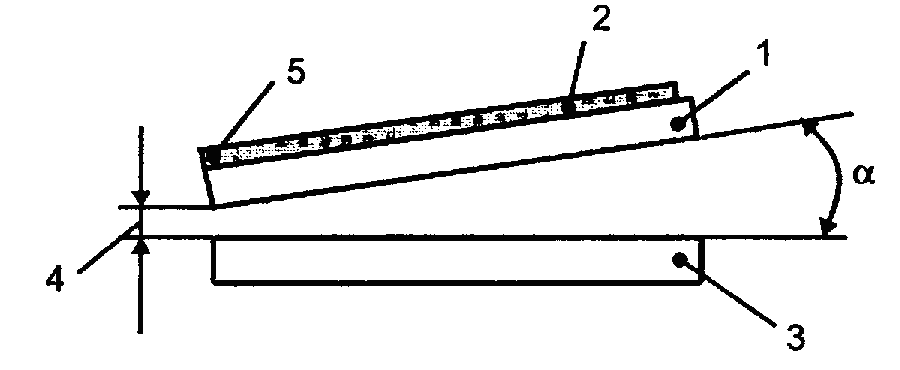

Большинство технологических схем сварки взрывом основано на использовании направленного взрыва.

Соединяемые поверхности заготовок 1, одна из которых неподвижна 3 и служит основанием, располагают под углом друг к другу на определенном расстоянии 4. На вторую заготовку укладывают взрывчатое вещество 2 и устанавливают детонатор 5. Сварку осуществляют на жесткой опоре (рис. 54). При соударении двух деталей под действием ударной волны, движущихся с большой скоростью, между ними образуется кумулятивная струя, которая разрушает и уносит оксидные поверхностные пленки и другие загрязнения. Поверхности сближаются до расстояния действия межатомных сил, и происходит схватывание по всей площади соединения. Продолжительность сварки несколько микросекунд.

Рисунок 10 - Сварка взрывом:

1, 3 – свариваемые листы; 2 – заряд взрывчатого вещества нужной толщины;

4 – зазор (необходимый); 5 – детонатор; а– угол между листами (5 – 8°)

Прочность соединений, выполненных сваркой взрывом, выше прочности соединяемых материалов.

Сварку взрывом используют при изготовлении заготовок для проката биметалла, плакировке поверхностей конструкционных сталей металлами и сплавами со специальными свойствами, при сварке заготовок из разнородных материалов. Целесообразно сочетание сварки взрывом со штамповкой и ковкой.

2020-10-10

2020-10-10 337

337