Введение

На современных машиностроительных заводах детали, как правило, изготавливают независимо друг от друга в одних цехах, а собирают в сборочные единицы и изделия – в других. При сборке широко используют нормальные крепежные детали, детали из резины и пластмасс, различные виды подшипников качения, электротехнические и другие комплектующие готовые изделия, изготовленные в разное время и на разных заводах. Несмотря на это, сборка изделия осуществляется без подгонки деталей, а полученные в результате сборки изделия отвечают установленным на них техническим условиям. Такая организация производства стала возможной благодаря реализации принципов нормирования требований к деталям, сборочным единицам, механизмам, машинам, используемых при конструировании, благодаря которым предоставляется возможность изготавливать их независимо, собирать или заменять в процессе ремонта без дополнительной обработки при соблюдении технических требований к изделию.

Взаимозаменяемость – свойство независимо изготовленных с заданной точностью деталей (сборочных единиц) обеспечивать возможность бес подгоночной сборки (или замене при ремонте) сопрягаемых деталей в сборочные единицы, а сборочных единиц – в механизмы и машины при соблюдении предъявляемых к ним (сборочным единицам, механизмам, изделиям) технических требований.

Принципы взаимозаменяемости являются основополагающими при конструировании, обеспечиваются при изготовлении и используются при эксплуатации.

Две или несколько неподвижно, или подвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называют сопрягаемыми поверхностями. Остальные детали называют несопрягаемыми (свободными).

В соединениях деталей различают охватывающие и охватываемые поверхности.

Охватывающей поверхностью называется элемент детали с внутренней сопрягаемой поверхностью (отверстие).

Охватываемой поверхностью называется элемент детали с наружной сопрягаемой поверхностью (вал).

Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки.

Расчет и выбор посадок гладких соединений.

1.1. Выбор исходных данных (согласно варианту).

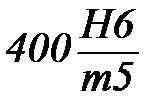

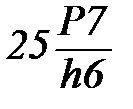

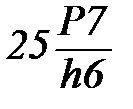

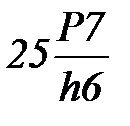

ø  ; ø

; ø  ; ø

; ø  .

.

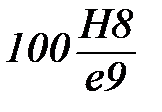

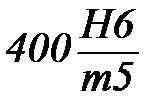

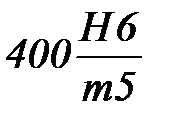

1.2. Расшифровываем условное обозначение одной из трех заданных посадок;

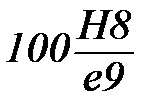

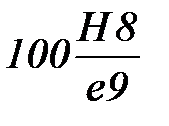

например, ø  ,

,

где ø – обозначение диаметра;

100 – номинальный размер, мм;

H и e – основные отклонения отверстия и вала, указывающие на расположения поля допуска относительно номинального размера (нулевой линии);

8 и 9 – квалитеты, которыми нормируется допуск размера 100 мм отверстия и вала соответственно;

H8 – поле допуска отверстия в системе отверстия;

e9 – поле допуска вала, образующего посадку с зазором в системе основного отверстия;

- посадка с зазором в системе отверстия.

- посадка с зазором в системе отверстия.

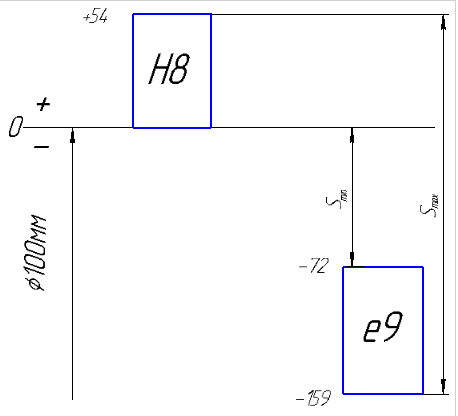

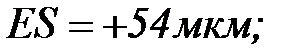

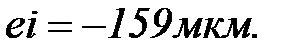

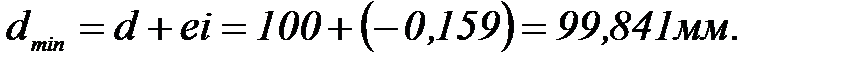

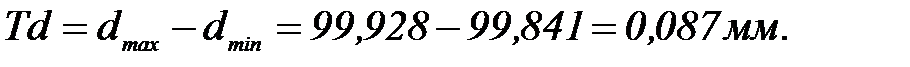

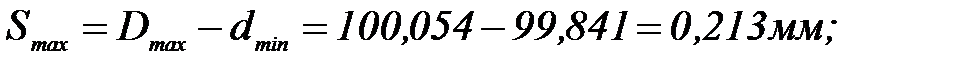

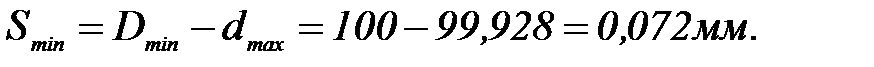

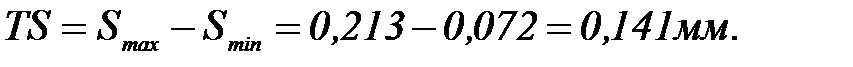

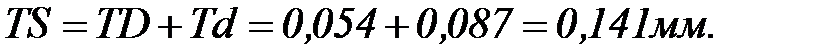

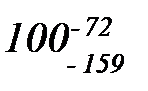

1.3. Рассчитываем предельные отклонения вала (es, ei) и отверстия (ES, EI) соединения ø  , пользуясь ГОСТ 25346-82. Предварительно определим основные отклонения и допуски вала и отверстия. Основное отклонение вала es = -72мкм; ei = -159мкм. Основное отклонение отверстия ES = +54мкм; EI = 0 мкм. Допуск вала Td = 0,087 мм. Допуск отверстия TD = 0,054 мм.

, пользуясь ГОСТ 25346-82. Предварительно определим основные отклонения и допуски вала и отверстия. Основное отклонение вала es = -72мкм; ei = -159мкм. Основное отклонение отверстия ES = +54мкм; EI = 0 мкм. Допуск вала Td = 0,087 мм. Допуск отверстия TD = 0,054 мм.

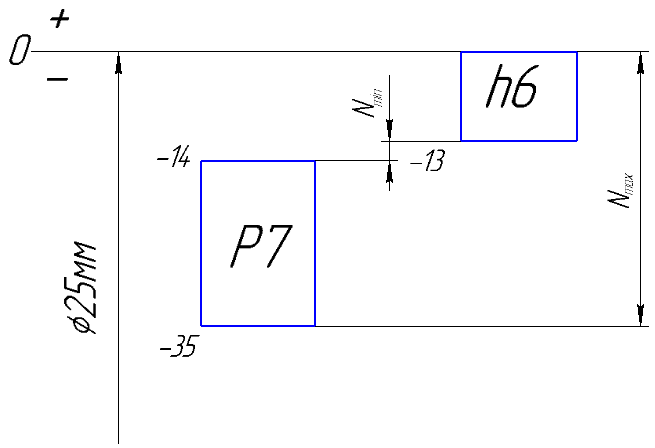

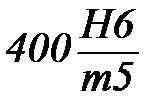

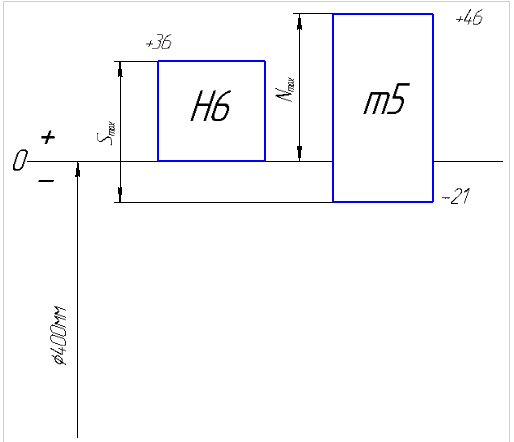

1.4. Пользуясь ГОСТ 25374-82, построим схемы расположения полей допусков (рис.1.1).

Для ø  ; ES=+54мкм; EI=0мкм; es=-72мкм; ei=-159мкм.

; ES=+54мкм; EI=0мкм; es=-72мкм; ei=-159мкм.

Рис.1.1. Схема полей допусков посадки ø  .

.

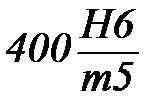

ø  - ES=+36мкм; EI=0мкм; es=+46мкм; ei=-21мкм.

- ES=+36мкм; EI=0мкм; es=+46мкм; ei=-21мкм.

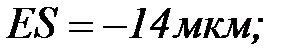

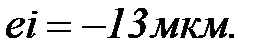

ø  - ES=-14мкм; EI=-35мкм; es=0мкм; ei=-13мкм.

- ES=-14мкм; EI=-35мкм; es=0мкм; ei=-13мкм.

1.5. Рассчитаем посадки размеров, предельные размеры деталей, предельные зазоры, натяги и допуски посадок.

Для соединения ø  .

.

Проведем расчет для соединения ø  . Посадка с зазором.

. Посадка с зазором.

Определяем верхние и нижние отклонения для ø  в системе отверстия:

в системе отверстия:

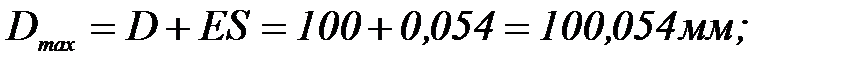

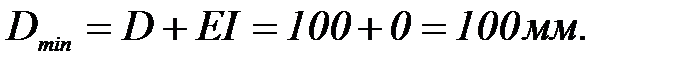

Определяем максимальный и минимальный диаметры отверстия:

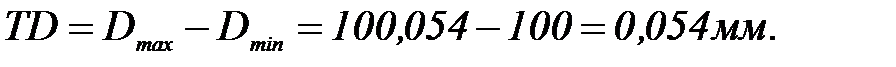

Определяем допуск:

Определяем верхние и нижние отклонения для ø  в системе вала:

в системе вала:

Определяем максимальный и минимальный диаметры вала:

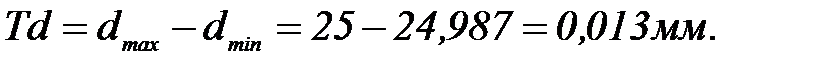

Определяем допуск:

Определяеммаксимальный и минимальный зазор:

Определяем допуск на зазор:

Проведем проверку допуска на зазор:

Для соединения ø  .

.

Проведем расчет для соединения ø  . Посадка переходная.

. Посадка переходная.

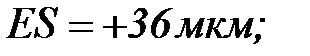

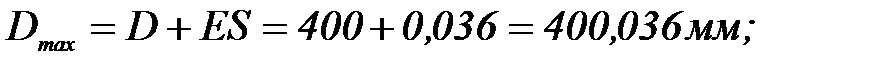

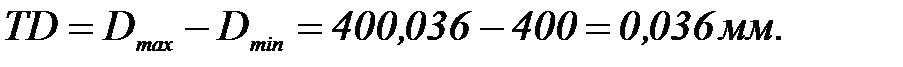

Определяем верхние и нижние отклонения для ø  в системе отверстия:

в системе отверстия:

Определяем максимальный и минимальный диаметры отверстия:

Определяем допуск:

Определяем верхние и нижние отклонения для ø  в системе вала:

в системе вала:

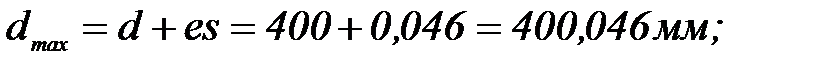

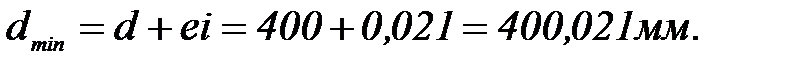

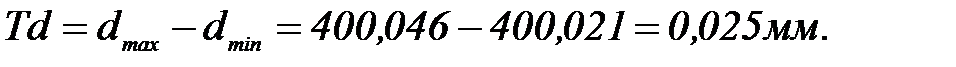

Определяем максимальный и минимальный диаметры вала:

Определяем допуск:

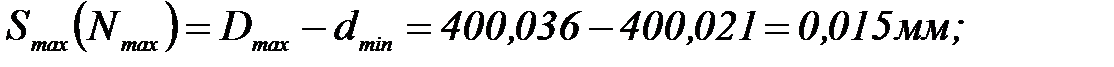

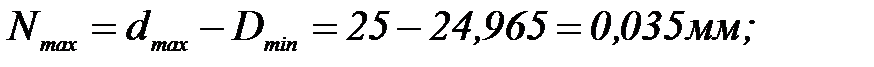

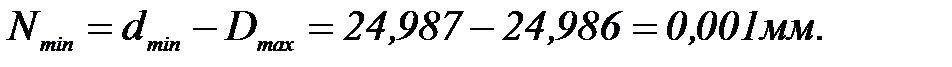

Определяеммаксимальный и минимальный зазор (натяг):

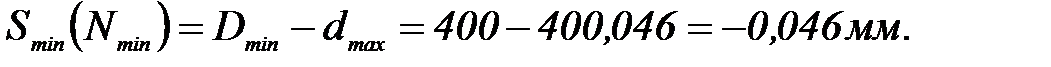

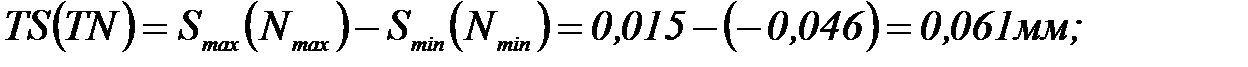

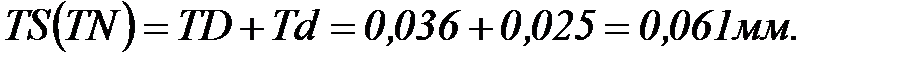

Определяем допуск на зазор (натяг):

Проведем проверку допуска на зазор (натяг):

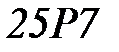

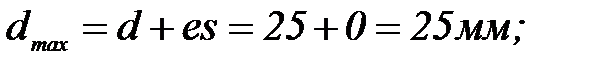

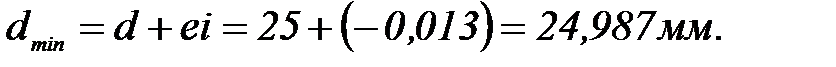

Для соединения ø  .

.

Проведем расчет для соединения ø  . Посадка с натягом.

. Посадка с натягом.

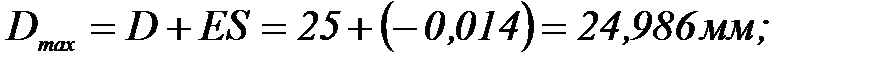

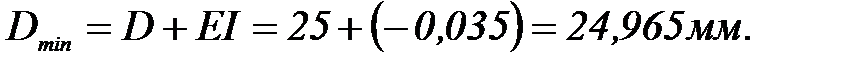

Определяем верхние и нижние отклонения для ø  в системе отверстия:

в системе отверстия:

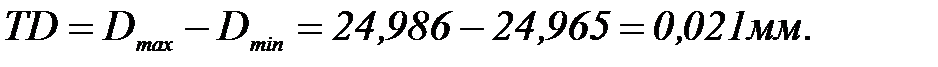

Определяем максимальный и минимальный диаметры отверстия:

Определяем допуск:

Определяем верхние и нижние отклонения для ø  в системе вала:

в системе вала:

Определяем максимальный и минимальный диаметры вала:

Определяем допуск:

Определяеммаксимальный и минимальный натяг:

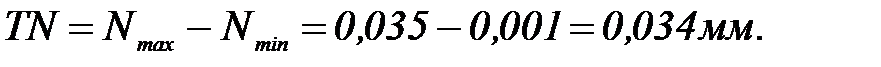

Определяем допуск на натяг:

Проведем проверку допуска на натяг:

ø  | ø  |

|  |

| ø | |

|

| |

| Рис.1.2. Схема распределения полей допусков. | |

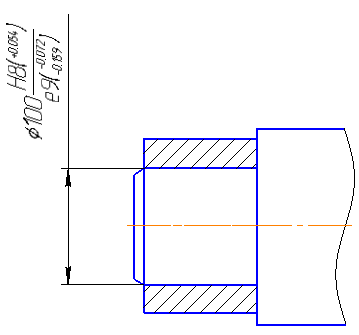

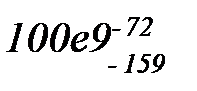

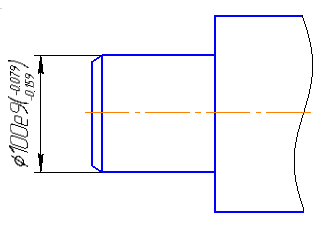

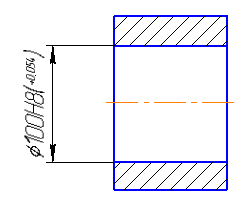

1.6. Выполним эскизы вала, отверстия и соединения для одной из посадок.

При постановки предельных отклонений на чертежах необходимо помнить следующее:

- предельные отклонения указывают в миллиметрах с соответствующим знаком (+ или ˗˗);

- предельные отклонения указывают одним из трех способов:

- для отверстия; ø100H8; ø100+0,054; ø100H8+0,054;

- для вала ø100e9; ø  ; ø

; ø  .

.

- предельные отклонения, равные нулю не указывают;

- при симметрическом на расположении поля допуска абсолютную величину предельных отклонений указывают один раз со знаком ±, например, ø25j8(±0.016).

При выполнении задания предельные отклонения следует поставить комбинированным способом.

Числовые значения параметров шероховатости поверхности вала и отверстия выбирают из табл. п. 1.

Для отверстия при H8 и d=25мм – Ra = 3,2 – 0,8 мкм.

|  |

|

| |

| Рис.1.3. Эскизы вала втулки и соединения ø | |

2020-10-10

2020-10-10 2496

2496