Существуют три метода определения припусков: опытно-статистический, расчетно-аналитический и вероятностно-статистический.

При первом методе общие и промежуточные припуски устанавливаются технологом по таблицам, составленным на основе обобщения и систематизации производственных данных передовых заводов.

При применении данного метода устанавливают общий припуск, т.е. припуск на всю совокупность технологических переходов механической и химико-термической обработки поверхности. Реже устанавливают промежуточный припуск, т.е. припуск на обработку данного технологического перехода обработки. Обычно рекомендуемые данные отражают условия изготовления, при которых припуск должен быть наибольшим. Методически часто бы-

вает не ясно, как проведен анализ статистических данных, какое значение припуска рекомендовано (наименьшее, наибольшее или среднее) и как при этом определялись размеры заготовок. Отсутствие этих данных снижает практическую ценность рекомендаций по этому методу.

Недостаток данного метода — завышенные припуски и неучет конкретных условий проектирования технологических процессов.

Стремление изыскать пути повышения эффективности металлообработки, экономии материальных, трудовых и энергетических ресурсов в результате обоснованного уменьшения припусков и конкретизации условий обработки привели к созданию расчетных методик, базирующихся на дифференцированном анализе и учете только тех факторов, которые действуют в данных конкретных условиях производства. Этот метод прогрессивный, позволяет смоделировать условия, близкие к имеющим место на производстве. Основоположник расчетного метода проф. В.М. Кован.

Расчетно-аналитический метод предполагает, что при анализе различных условий обработки установлены основные факторы, определяющие промежуточный припуск. Так, минимальный припуск на диаметр цилиндрической поверхности вычисляется по формуле:

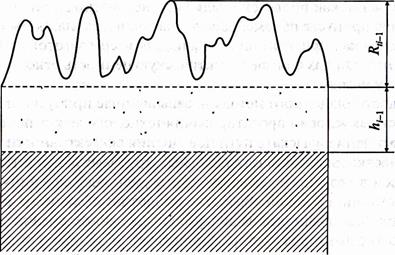

где Rzi-1 — высота неровностей на предшествующей обработке (рис. 4.4).

При выполнении первой операции механической обработки необходимо удалить неровности, имеющиеся на поверхности отливки, паковки, штамповки или проката. При выполнении второй операции необходимо удалить неровности, возникающие на первой операции, и т.д. Величину Rz определяют по таблицам справочника [3].

hi-1 — глубина поверхностного дефектного слоя на предшествующей обработке (рис. 4.4). Этот слой по своим физико-механичес- ким свойствам отличается от основного металла, поэтому он должен частично или полностью удаляться на выполняемом переходе. Величина h определяется по таблицам справочника [3].

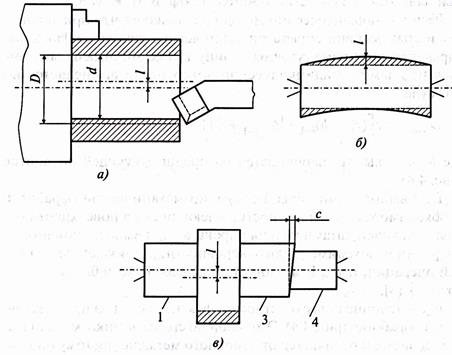

— суммарное значение пространственных отклонений, оставшихся от предшествующей обработки (векторная величина для цилиндрических поверхностей, рис. 4.5). К таким отклонени-

— суммарное значение пространственных отклонений, оставшихся от предшествующей обработки (векторная величина для цилиндрических поверхностей, рис. 4.5). К таким отклонени-

Рис. 4.4. Поверхностный слой заготовки (вала)

Рис. 4.5. Влияние пространственных отклонений

обрабатываемой поверхности на величину припуска

им можно отнести: отклонение от соосности наружной и внутренней поверхностей втулок (рис. 4.5 а), отклонение от соосности отдельных ступеней базовым шейкам ступенчатого вала (рис. 4.5 в), отклонение от перпендикулярности торцевой поверхности валика его оси (рис. 4.5 в), отклонение от прямолинейности оси валика (рис. 4.5 б), отклонение от параллельности обрабатываемой и базовой плоскостей у корпусных деталей и другие погрешности в расположении обрабатываемых поверхностей относительно базовых. Значение величины Д2 для заготовок определяется по [3].

После механической обработки заготовок значение вычисляем но формуле:

где Kу— коэффициент уточнения [3].

— погрешность установки заготовки на выполняемом переходе (векторная величина для цилиндрических поверхностей, рис. 4.6).

— погрешность установки заготовки на выполняемом переходе (векторная величина для цилиндрических поверхностей, рис. 4.6).

Рис. 4.6. Влияние погрешности установки е на величину припуска: а — обработка валика в патроне; б— обработка втулки по наружной

поверхности с базированием на оправке с зазором

Возникает она из-за непостоянства положения обрабатываемой поверхности при обработке партии деталей. Чтобы компенсировать его, необходимо снять соответствующий слой металла.

При обработке заготовок в приспособлении погрешность установки может быть вызвана неточностью изготовления опорных элементов приспособления или неравномерной осадкой в местах

контакта этих элементов с опорной поверхностью детали. Различная по величине осадка может быть вызвана также и неравномерностью зажимных усилий.

Погрешность установки заготовки в приспособлениях е определяем с учетом погрешностей базирования еб, закрепления e3, изготовления и износа опорных элементов приспособлений епр. Так как указанные погрешности являются случайными величинами, то

Погрешность приспособления и износа опорных элементов Епр не связана с процессом установки заготовок в приспособлениях, поэтому ее учитывают при рассмотрении точности отдельно. Тогда имеем:

Также погрешность закрепления как результат упругих отжатий элементов станка и деформаций поверхностных слоев детали принимается в зависимости от способа ее установки:

рад/осев

на плавающий передний центр 150/0 мкм

на вращающий задний центр 80/200 мкм

на жесткие центры 0/200 мкм

в трехкулачковом патроне 200/80 мкм

в цанге 90/80 мкм

на разжимной оправке 0/40 мкм

на гладкой оправке 0/10 мкм

Для других способов направление погрешности закрепления совпадает с направлением действующих сил и принимается:

для черных поверхностей — 200 мкм

для предварительно обработанных — 100 мкм

для чисто обработанных — 40 мкм

для шлифованных базовых поверхностей — 20 мкм

При обработке деталей из ковкого чугуна и недостаточно тщательной правке заготовок расчетные припуски для первого технологического перехода механической обработки следует принимать с коэффициентом 1,3.

При расчете припуска под шлифование деталей непосредственно после термообработки и правки принимают изогнутость  = 80 мкм на 1 мм длины.

= 80 мкм на 1 мм длины.

Нормативы составлены применительно к жесткости станков: токарных 1000—1500 кг/мм; круглошлифовальных 1500— 2000 кг/мм; горизонтально-фрезерных 1000—1500 кг/мм; вертикально-фрезерных 2000—3000 кг/мм; сверлильных 500—700 кг/мм.

Погрешность установки  = 0 при следующих условиях обработки:

= 0 при следующих условиях обработки:

• бесцентровое шлифование и обработка в центрах;

• при базировании на магнитной плите и совпадении установочной и измерительной баз;

• при расчете припуска для односторонней обработки;

• при развертывании плавающей разверткой, протягивании отверстий, раскатке, обкатке, суперфинишировании и полировании.

При обработке поверхностей вращения векторы  и

и  могут принимать любое угловое положение, предвидеть которое заранее не представляется возможным. Поэтому в целях получения наиболее вероятного суммарного значения сложение векторов следует производить по правилу квадратного корня:

могут принимать любое угловое положение, предвидеть которое заранее не представляется возможным. Поэтому в целях получения наиболее вероятного суммарного значения сложение векторов следует производить по правилу квадратного корня:

Но при обработке плоскостей принимают, что векторы направлены перпендикулярно обрабатываемой плоскости, поэтому:

Во всех случаях величина  определяет фактически

определяет фактически

смещение в расположении поверхности заготовки в рабочей зоне. Учитываются как смещение, полученное на предшествующем переходе изготовления (на первом переходе — это смещение заготовки), так и смещение при установке е;- в рабочей зоне. Очевидно, что такое же смещение получают и другие поверхности, в том числе измерительная база. Поэтому е(. учитывают и в суммарной погрешности обрабатываемого размера, и в припуске на обработку.

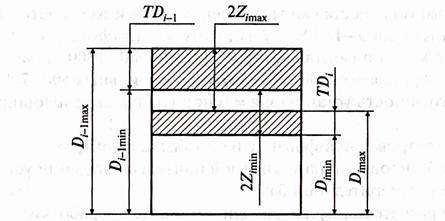

Так как принято, что наблюдается копирование размеров, то имеем соотношение (рис. 4.7)

где D — диаметр элементарной поверхности.

После расчета Di-1min определяют

Рис. 4. 7. Схема расчета Zi min по расчетно-аналитическому

методу определения припусков

где TDi-1 | — допуск на размер Di-1.

Проверку правильности вычислений проводят по формуле:

причем:

Согласно расчетно-аналитическому методу расчетными являются минимальные (для наружных поверхностей) и максимальные (для внутренних поверхностей) размеры. Все значения факторов по этому методу определены по статистическим исследованиям и приведены в справочниках. В расчетно-аналитическом методе общий припуск:

На основании вышеизложенного можно считать, что в основу расчетов положен метод максимума-минимума.

Вероятностно-статистический метод определения припусков есть дальнейшее развитие расчетно-аналитического метода. Однако в основу исследования факторов и расчета припусков и размеров заготовок положен вероятностный подход, что теоретически более оправдано и дает более близкий к практике результат. Как и ранее, статистические методы использованы при исследовании и обобщении результатов производственного эксперимента в условиях производства. В отличие от предыдущего материала выводы содержат не только данные по факторам, определяющим припус-

ки, но и значения средних промежуточных и общих припусков для оговоренных в нормативных материалах условий (в том числе по обеспечиваемой точности) изготовления как заготовок, так и деталей. Это существенным образом уточняет содержание технологического проектирования и делает более обоснованным определение размеров заготовки.

Разрабатывают маршрутное, операционное и маршрутно-операционное описание технологических процессов. В первом случае отсутствует четкая последовательность обработки поверхностей. Поэтому здесь не вычисляют промежуточные и общие припуски, т.е. не определяют точно размеры заготовки.

С использованием вероятностно-статистического метода разработаны стандарты, в которых указаны значения средних припусков (ГОСТ 26645-85, ГОСТ 7505-89). Это позволяет назначать средние промежуточные и общие припуски с учетом геометрической точности заготовок и деталей, а также с учетом характеристики оборудования определять набор переходов, необходимых для получения из заготовки детали с требуемой точностью поверхностей.

Средний промежуточный припуск при вероятностно-статистическом методе определяется по формуле

где R — наибольшая высота неровностей; Wz — наибольшая волнистость; h — наибольшая высота дефектного слоя; рi,i-1— коэффициент корреляции (определяется экспериментально); F— величина отклонения формы в продольном и поперечном сечении; Р— величина отклонения расположения; TR, TF, TP — величины допусков на предшествующем переходе и выполняемом.

В расчетах следует учитывать только те отклонения формы, которые не охвачены допуском размера. При определении TRi-1 принимают во внимание все смещения поверхности заготовки, возникающие как при установке заготовки в рабочей зоне, так и при ее изготовлении. Значение рi,i-1 определяют экспериментально, расчетом или по рекомендациям в [1]. Волнистость учитывают только при черновой обработке отливок, а ее значение определяют по ГОСТ 26645-85.

Средний размер на предшествующем переходе обработки

При известном допуске  предельные размеры

предельные размеры

2020-10-10

2020-10-10 391

391