При обработке деталей резанием заданные чертежом геометрические размеры (как значения, так и установленные на них отклонения), форма, пространственные отклонения поверхностей и параметры качества поверхностного слоя (шероховатости, волнистости и др.) получают за один или несколько переходов механической обработки. На каждом технологическом переходе механической обработки с элементарной обрабатываемой поверхности в виде стружки срезается слой материала. Толщину этого удаляемого слоя называют припуском на обработку и обозначают буквой Z. Смежные технологические переходы принято обозначать так: выполняемый переход /, предшествующий i - 1. Ниже показано, что припуск — случайная величина, т.е. имеет разные значения в разных точках элементарной поверхности заготовок.

Различают промежуточные, операционные и общие средние припуски на обработку. Промежуточный средний припуск  — это слой материала, удаляемый при выполнении i -го технологического перехода, а операционный — при выполнении i -й технологической операции.

— это слой материала, удаляемый при выполнении i -го технологического перехода, а операционный — при выполнении i -й технологической операции.

Обозначим размеры (средние значения) и допуски размеров на технологических переходах обработки для наружной поверхности буквами  а для внутренней поверхности буквами

а для внутренней поверхности буквами

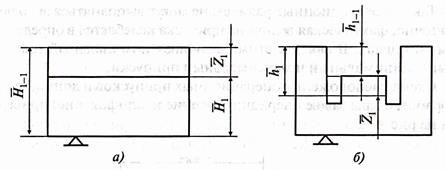

Согласно правилам суммирования математических ожиданий случайных величин (средних значений) запишем соотношения между средними размерами заготовок на технологических переходах обработки (рис. 4.1).

Наибольшие и наименьшие размеры заготовок на предшествующем переходе определяют по формулам:

Рис. 4.1. Средний промежуточный припуск на обработку наружной поверхности (а) и внутренней плоскости (б)

Промежуточный припуск всегда указывают на сторону. Например, припуск на номинально цилиндрическую поверхность — радиус Ri — равен  ; припуск на диаметр D1, равен двум припускам на радиус, т.е. 2

; припуск на диаметр D1, равен двум припускам на радиус, т.е. 2

Общим средним припуском  называют слой материала, который необходимо удалить с заготовки на всех операциях для получения окончательно обработанной поверхности детали.

называют слой материала, который необходимо удалить с заготовки на всех операциях для получения окончательно обработанной поверхности детали.

Припуск измеряется в направлении, перпендикулярном к обрабатываемой поверхности.

Общий средний припуск  при использовании на всех переходах фиксированного способа установа заготовки определяют либо как разность средних размеров исходной заготовки и детали, либо как сумму средних промежуточных припусков:

при использовании на всех переходах фиксированного способа установа заготовки определяют либо как разность средних размеров исходной заготовки и детали, либо как сумму средних промежуточных припусков:

где  — средний размер элементарной поверхности исходной заготовки (i = 0) соответственно для наружной и внутренней поверхности;

— средний размер элементарной поверхности исходной заготовки (i = 0) соответственно для наружной и внутренней поверхности;  — средний размер элементарной поверхности детали (i = n) соответственно для наружной и внутренней поверхности; n — число технологических операций (переходов) обработки данной поверхности.

— средний размер элементарной поверхности детали (i = n) соответственно для наружной и внутренней поверхности; n — число технологических операций (переходов) обработки данной поверхности.

Припуск всегда асимметричен, так как при обработке номинально цилиндрических поверхностей или при двухсторонней обработке поверхностей (например, фрезерованием, шлифованием) в реальных условиях с разных сторон всегда удаляется разный слой материала.

Так как операционные размеры не могут выполняться абсолютно точно, фактическая величина припуска колеблется в определенных пределах. В связи с этим различают номинальный (расчетный), минимальный и максимальный припуски.

Схема расположения операционных припусков и допусков при обработке вала за две операции (точение и шлифование) приведена на рис. 4.2.

Рис. 4.2. Схема расположения припусков и допусков на обработку вала (при точении с последующим шлифованием)

Номинальные припуски необходимы для определения номинальных размеров заготовок (поковок, отливок), по некоторым изготовляют технологическую оснастку (штампы, модели, формы и т.п.).

По максимальному припуску назначают глубину резания, т.е. t = Zimax. Это значение принимается в качестве глубины резания и при выборе мощности привода станка.

Припуск не является параметром режима обработки. Режим обработки определяется только тремя параметрами: глубиной резания t, подачей s и скоростью резания V. Припуск — важнейший

технологический параметр, имеющий в механической обработке весьма существенное научно-теоретическое и технико-экономическое практическое значение. Зная припуск, определяют размеры исходной заготовки по технологическим переходам обработки. При обработке номинально цилиндрических поверхностей в этих соотношениях размеры Н и h принимают равными радиусами R и r (для наружной и внутренней поверхности соответственно). Припуск на диаметры D u d равен 2  и 2

и 2  соответственно (рис. 4.3).

соответственно (рис. 4.3).

Рис. 4.3. Средний промежуточный припуск (на сторону)

при обработке наружной поверхности (а)

и внутренней цилиндрической поверхности (б)

Точный расчет размеров заготовки можно выполнить только при установлении оптимальных (рациональных) припусков на обработку поверхностей на всех этапах изготовления детали. Это одна из основных задач технологии машиностроения, а теория припусков — один из основополагающих разделов проектирования процессов механической обработки.

Большой вклад в развитие теории припусков внесли ученые МГТУ им. Н.Э. Баумана под руководством проф. В.М. Кована. В этой теории принято положение: вариант обработки, выбранный по оптимальному расходу материала, имеет преимущество перед вариантами, выбранными по другим технико-экономическим показателям: трудоемкости, себестоимости и т.п.

При больших припусках увеличивается количество отходов (стружки), т.е. возрастают затраты (материальные и энергетичес-

кие) на удаление материала, сбор и переработку стружки, снижается производительность вследствие повышения трудоемкости обработки (увеличения числа при больших значениях припуска); завышенные припуски приводят в некоторых случаях к удалению наиболее износоустойчивых поверхностных слоев заготовки и ее короблению из-за нарушения баланса остаточных напряжений. Однако и недостаточные припуски на обработку не обеспечивают возможности удаления дефектных поверхностных слоев материала, получения требуемой точности и шероховатости поверхности, а в ряде случаев создают неприемлемые условия для работы вершины резца в зоне твердой кромки или окалины.

Не всякое значение припуска можно считать приемлемым для обработки по технологическим условиям и технико-экономическим показателям. Назначенный припуск может быть признан оптимальным, если он обеспечивает:

1)удаление с установленной в рабочей зоне заготовки всех отклонений геометрических параметров обрабатываемой поверхности (размера, формы, расположения поверхности относительно технологической базы, высотных параметров волнистости и шероховатости), а также дефектного поверхностного слоя;

2)получение заданных геометрических параметров без следов «черноты», т.е. следов от предшествующей обработки;

3)минимально необходимый срезаемый слой материала.

2020-10-10

2020-10-10 168

168