ТОЧНОСТИ ОБРАБОТКИ

К статистическим методам относятся исследования с использованием кривых распределения погрешностей и графоаналитический метод (точечных диаграмм).

Первый метод применяется в условиях производства большого количества деталей, обрабатываемых как на предварительно настроенных станках, так и методом пробных рабочих ходов. Для его применения необходимо произвести выборку деталей. Количество деталей в выборке влияет на точность оценки и определяется по специальной методике. По результатам измерения деталей выборки строится опытная кривая распределения, к которой по критерию согласия подбирается теоретический закон распределения.

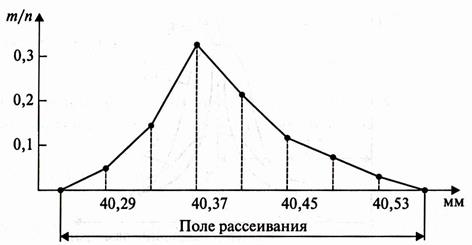

Опытные кривые распределения строят следующим образом. По оси абсцисс откладывают измеряемую величину, например, диаметр деталей через определенные интервалы, а на оси ординат их количество, попадающее в эти интервалы, или частости. Частость — отношение числа деталей одного размера к общему числу деталей выборки. Соединяя точки пересечения, получают ломаную линию, которая называется опытной кривой распределения, или полигоном распределения деталей по размерам (рис. 6.1).

Определяют поле рассеивания размеров деталей как приближенную меру их точности. Поле рассеивания размеров определяется на основе рассчитываемых параметров соответствующего теоретического закона распределения.

Плотность вероятности или дифференциальная функция распределения случайной величины непрерывного типа, подчиняющейся закону нормального распределения, имеет следующее выражение:

Рис. 6.1. Опытная кривая или полигон распределения размеров

где х — переменная случайная величина; y(x) — плотность вероятности;  — среднее квадратичное отклонение случайной величины х от

— среднее квадратичное отклонение случайной величины х от  ;

;  — среднее значение (математическое ожидание) величин х; е — основание натуральных логарифмов.

— среднее значение (математическое ожидание) величин х; е — основание натуральных логарифмов.

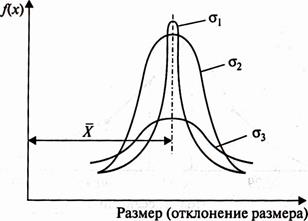

Дифференциальная функция нормального распределения графически выражается в виде кривых холмообразного типа.

По виду кривой она симметрична относительно ординаты точки х =  , т.е. равновозможны одинаковые положительные и отрицательные отклонения от

, т.е. равновозможны одинаковые положительные и отрицательные отклонения от  . При этом меньшие отклонения более вероятны, чем большие, а весьма большие отклонения от центра группирования маловероятны. Положение кривой относительно начала координат и ее форма определяются двумя параметрами

. При этом меньшие отклонения более вероятны, чем большие, а весьма большие отклонения от центра группирования маловероятны. Положение кривой относительно начала координат и ее форма определяются двумя параметрами  и

и  . С изменением

. С изменением  форма кривой не меняется, но изменяется ее положение относительно начала координат. С изменением

форма кривой не меняется, но изменяется ее положение относительно начала координат. С изменением  положение кривой не изменяется, но изменяется ее форма. С уменьшением

положение кривой не изменяется, но изменяется ее форма. С уменьшением  кривая становится более вытянутой, а ветви ее сближаются; с увеличением

кривая становится более вытянутой, а ветви ее сближаются; с увеличением  , наоборот, кривая становится более приплюснутой, а ветви ее раздвигаются шире (рис. 6.2).

, наоборот, кривая становится более приплюснутой, а ветви ее раздвигаются шире (рис. 6.2).

Интегральный закон нормального распределения выражается в общем виде так:

Рис. 6.2. Влияние среднего квадратичного отклонения на форму кривой

Если случайная величина х следует нормальному закону, то достоверно, что она может принимать любые численные значения в пределах ±  . Поэтому

. Поэтому

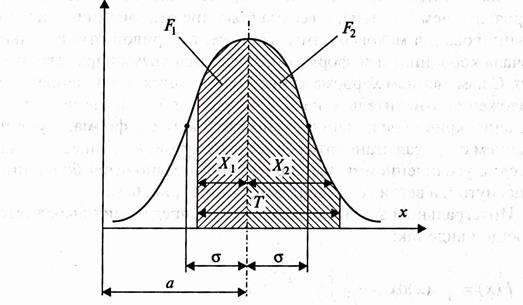

Вероятность  — площадь под дифференциальной кривой нормального распределения. Очевидно, что вероятность значения х (рис. 6.3) в любом другом интервале х1-х2 меньше единицы и будет равна

— площадь под дифференциальной кривой нормального распределения. Очевидно, что вероятность значения х (рис. 6.3) в любом другом интервале х1-х2 меньше единицы и будет равна

Рис. 6.3. Кривая нормального распределения погрешности (размера)

Произведем замену переменной x путем подстановки  и, учитывая, что

и, учитывая, что

получим

получим

Новые пределы интегрирования заменили пределы х1 и х2. Правую часть уравнения можно представить в виде суммы двух интегралов

Знак «плюс» в последнем уравнении изменился на «минус» вследствие изменения пределов интегрирования с t1 -0 на 0- t1.

Интеграл  носит название нормированной функции

носит название нормированной функции

Лапласа, и его значения для различных  приведены в справочной литературе. Эта функция нечетная, следовательно, Ф(- t) = -Ф(t) и для отрицательных значений t табличные данные берутся со знаком «минус».

приведены в справочной литературе. Эта функция нечетная, следовательно, Ф(- t) = -Ф(t) и для отрицательных значений t табличные данные берутся со знаком «минус».

Таким образом, вероятность того, что случайная величина, подчиняющаяся закону нормального распределения, при испытаниях примет значения в пределах х1 -х2, может быть записана через Ф(t) следующим образом:

Нетрудно убедиться, что значения случайной величины х будут находиться в интервале от  до

до  с вероятностью, весьма близкой к единице. Действительно, в этом случае

с вероятностью, весьма близкой к единице. Действительно, в этом случае

так как  .

.

Следовательно,

Согласно табличным значениям Ф(t), 2Ф(3) = 0,9973. Таким образом, вероятность появления случайной величины вне указанного интервала не превосходит q = 1 - Р= 1 - 0,9973 = 0,0027, т.е. очень мала.

Поэтому принято зону рассеивания случайной величины х, подчиняющуюся нормальному закону распределения, ограничивать пределами ±3  .

.

На основе использования кривых распределения погрешностей разработаны рекомендации по выбору методов, обеспечивающих достижимые среднеэкономические точности обработки.

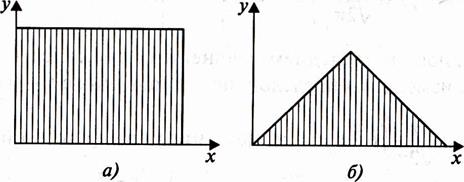

Кроме закона нормального распределения используются и другие законы. Так, если на размер обработки оказывает влияние установившийся износ инструмента, то распределение размеров деталей будет подчиняться закону равной вероятности (рис. 6.4 а).

Рис. 6.4. Законы распределения погрешностей (размеров)

Если имеет место ярко выраженный начальный износ, зона установившегося износа мала, а за ней идет зона ускоренного возрастания износа, распределение размеров деталей может оказаться выраженным законом треугольника (Симпсона), как показано на рис. 6.4 б.

Распределение погрешностей взаимного положения, формы (отклонений от параллельности, перпендикулярности двух поверхностей, перпендикулярности оси детали к торцу, разностенности полых деталей) подчиняется закону эксцентриситета (Релея).

Метод кривых распределения универсален и нашел широкое применение в производстве. Однако по полученным кривым не всегда возможно определение причин, вызывающих изменение точности обработки. Метод не учитывает последовательности обработки, фиксирует результаты законченного этапа, т.е. «обращен в прошлое». Кривые распределения не дают необходимой информации для управления точностью процесса обработки заготовок.

Графоаналитический метод оценки точности технологических операций следует применять для получения качественной характеристики точности технологических операций как предварительный этап по установлению качественных значений показателей точности и стабильности и закономерностей их изменения в процессе обработки.

Оценка точности проводится путем построения графиков, на которых по оси абсцисс откладывают условные номера обрабатываемых заготовок в последовательности их обработки (или время окончания их обработки), по оси ординат — значения погрешностей контролируемого параметра или его измеренные значения. Графики должны строиться поданным протоколов измерений.

В зависимости от цели исследования и вида технологического процесса на один график наносят результаты измерения деталей выборок, относящихся к одной или нескольким партиям деталей.

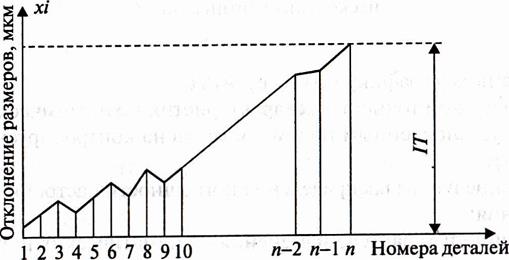

Схематическое изображение одной реализации случайного процесса x(t) изменения погрешностей контролируемого параметра приведено на рис. 6.5.

Рис. 6.5. Точечная диаграмма отклонения размеров партии деталей

По данному графику можно судить о:

• соответствии контролируемого параметра установленному полю допуска (IT);

• характере изменения систематических погрешностей изготовления;

• предполагаемом моменте выхода контролируемого параметра детали за границы поля допуска;

• точности наладки оборудования на заданный размер.

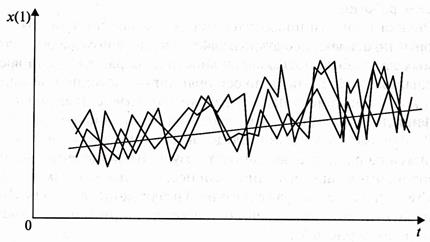

Рассмотрим случай изготовления нескольких партий детали на одном оборудовании и возможной смене (или перезаточке) режущего инструмента. В этом случае на графике (рис. 6.6) изображено несколько реализаций случайного процесса x(t) изменения погрешностей контролируемого параметра на одном оборудовании.

Рис. 6.6. Точечная диаграмма отклонения размеров

нескольких партий деталей

По данному графику можно судить о:

• соответствии точностных характеристик технологической системы установленным полям допусков на контролируемый параметр;

• величине и виде распределения погрешности настройки оборудования;

• величине и характере изменения систематических погрешностей в процессе обработки;

• величине и характере изменения величины случайной погрешности во времени.

Когда статистический анализ точности технологического процесса проводят с целью изучения влияния на точность обработки одного конкретного фактора, на график наносят две реализации по результатам измерения двух партий деталей, полученных при различных значениях исследуемого фактора максимально возможной идентичности условий обработки по другим факторам.

Исследование влияния качества заготовок на точностные характеристики деталей должно проводиться путем нанесения на

один график двух реализаций, соответствующих погрешностям заготовок и погрешностям исследуемого параметра деталей, получаемых из тех же заготовок.

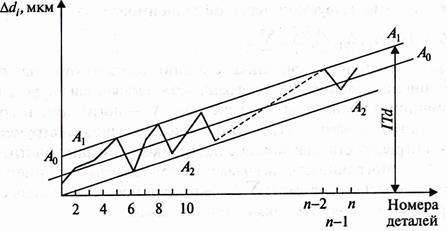

Для преобразования точечной диаграммы в опытную диаграмму точности обработки, более четко характеризующую измерение размеров при изготовлении партии деталей, проводятся следующие построения:

• строится точечная диаграмма индивидуальных значений отклонений размеров партии деталей, изготовленных при одной размерной наладке (рис. 6.7);

Рис. 6.7. Опытная диаграмма точности обработки

• проводятся линии A1A1 и А2А2 соответственно через крайние верхние и нижние точки, остальные точки должны находиться внутри данной области;

• проводится линия A0A0 посередине между крайними линиями. Расстояние между линиями А1А1 и А2A2 определит рассеивание

р (колебание) размеров отдельных деталей, а линия А0A0 характеризует закономерное изменение погрешности (систематически изменяющуюся погрешность).

р (колебание) размеров отдельных деталей, а линия А0A0 характеризует закономерное изменение погрешности (систематически изменяющуюся погрешность).

2020-10-10

2020-10-10 596

596