В процессе обработки сила резания вызывает смещения (отжатая) элементов технологической системы. Эти отжатия включают собственные деформации отдельных деталей системы и контактные деформации сопряженных поверхностей, которые смещают элементы системы из исходного (ненагруженного) состояния. Анализируя влияние смещений элементов системы на точность обработки, следует рассматривать эти смещения в направлении получаемого размера, т.е. в направлении, перпендикулярном к обработанной поверхности. Способность системы или ее элемента сопротивляться приложенной статической нагрузке характеризует жесткость данной системы (элемента) и имеет размерность Н/мм или Н/мкм:

где Рy — составляющая силы резания, направленная по нормали к обработанной поверхности; у — отжатие системы или элемента в том же направлении.

При точностных расчетах используют также понятие податливости системы со, имеющей размерность мм/Н или мкм/Н:

Величинами j и  обычно пользуются при ориентированных расчетах точности обработки.

обычно пользуются при ориентированных расчетах точности обработки.

Статическая податливость узлов и суммарная податливость станков приводятся в справочной литературе. Жесткость новых станков составляет 20—100 кН/мм, что соответствует податливости 0,05-0,01 мм/кН.

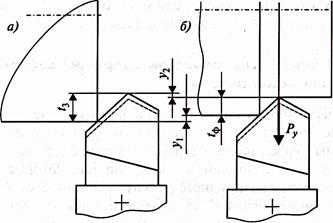

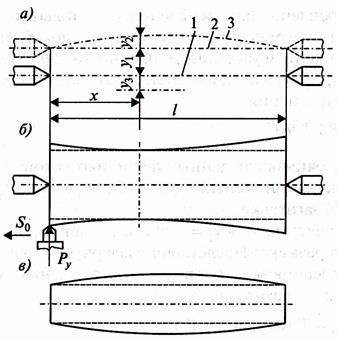

На рис. 6.9 показана схема отжатий элементов технологической системы от силы резания для случая продольного точения: у, — смещение заготовки; у2 — смещение инструмента (на рис. 6.9 а — позиция инструмента до начала резания, на рис. 6.9 б — в процессе резания).

Рис. 6.9. Схема отжатий элементов технологической системы от силы резания для случая продольного точения

Для определенного сечения фактическая глубина резания:

где t3 — заданная глубина резания;

где  — податливость элемента технологической системы, включающего заготовку, станочное приспособление и узел станка, на

— податливость элемента технологической системы, включающего заготовку, станочное приспособление и узел станка, на

котором закреплено приспособление;  2 — податливость элемента системы, включающего инструмент, приспособление для установки инструмента и узел станка, на котором закреплено это приспособление; Ру — радиальная составляющая силы резания, определяемая из уравнения

2 — податливость элемента системы, включающего инструмент, приспособление для установки инструмента и узел станка, на котором закреплено это приспособление; Ру — радиальная составляющая силы резания, определяемая из уравнения

где Су — постоянная для данных табличных условий резания; Хр, Ур и п — показатели степени при глубине резания t ф, подачи S и твердости НВ заготовки.

Сумма смещений у1+у2=у представляет собой погрешность получаемого размера. Представив развернутые значения у1 и у2, получим погрешность для определенного сечения при обработке индивидуальной заготовки:

где  с — податливость технологической системы в данном сечении.

с — податливость технологической системы в данном сечении.

С помощью последнего уравнения можно определить: погрешность получаемого размера при обработке партии заготовок; погрешность формы обрабатываемой поверхности у индивидуальной заготовки; степень уменьшения первичных погрешностей на выполняемой операции.

На основе этой зависимости можно получить расчетные формулы для определения влияния отжатия технологической системы на точность обработки в каждом конкретном случае. В качестве примера рассмотрим обработку гладкого вала, установленного в центрах токарного станка. В данном случае смещение системы усист под действием силы Ру для любого положения резца х (рис. 6.10 а) будет слагаться из смещения заготовки в точке л: в результате податливости передней и задней бабок станка, деформаций заготовки у2 и смещения резца вместе с суппортом у3:

Считая, что вал расположен на двух опорах, получим

где l — длина вала; х — расстояние от переднего центра до рассматриваемого сечения;  п.б и

п.б и  3.б — соответственно податливость передней и задней бабок.

3.б — соответственно податливость передней и задней бабок.

Рис. 6.10. Обработка гладкого вала, установленного

в центре токарного станка

и

и

где  cyn — податливость суппорта.

cyn — податливость суппорта.

Окончательно получим:

Если вал взять весьма жестким, то третье слагаемое в квадратных скобках будет незначительным и при малой жесткости передней и задней бабок обточенный вал примет седлообразную форму (рис. 6.10 6).

И наоборот, при малой жесткости обработки и значительной жесткости передней и задней бабок обработанная заготовка будет иметь бочкообразную форму (рис. 6.10 в).

Такие заготовки следует обрабатывать с применением люнета.

2020-10-10

2020-10-10 156

156