В процессе резания происходит нагрев технологической системы. Тепловым деформациям подвергаются режущий инструмент, заготовка, приспособление, станок. Локальный нагрев системы порождает тепловые деформации, части системы занимают в пространстве новые положения, которые зависят от степени нагрева. При этом на деталях погрешности размера и формы Д,., входящие составной частью в формулу для расчета суммарной погрешности обработки. Следует различать стационарное и нестационарное состояние технологической системы. В первом случае система работает в условиях теплового равновесия, когда подводимая от какого-либо источника теплота равна отводимой. Температура системы в случае теплового равновесия практически не меняется. При нестационарном состоянии температура системы в различные моменты времени в различных ее зонах изменяется.

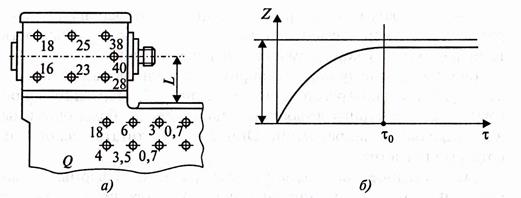

Это положение иллюстрирует рис. 6.13. Если, например, включить токарный станок (рис. 6.13 а) и, не производя на нем обработку, измерить температуру в отдельных точках (показаны кружочками), то можно убедиться в том, что температуры окажутся различными.

На этом рисунке дана самая общая картина температур для конкретного станка, шпиндель которого вращается со скоростью

Рис. 6.13. Избыточные температуры и тепловые

деформации токарного станка

1200  . Избыточные (сверх температуры помещения) температуры указаны по прошествии 4,5 года работы. Из этой картины следует, что все элементы станка как части технологической системы получают деформации, влияющие на точность выдерживаемого размера и формы детали. Эти деформации до момента теплового равновесия системы компенсировать практически очень трудно.

. Избыточные (сверх температуры помещения) температуры указаны по прошествии 4,5 года работы. Из этой картины следует, что все элементы станка как части технологической системы получают деформации, влияющие на точность выдерживаемого размера и формы детали. Эти деформации до момента теплового равновесия системы компенсировать практически очень трудно.

Система достигает теплового равновесия, как правило, за сравнительно продолжительное время  0, которое может исчисляться часами (рис. 6.13 б).

0, которое может исчисляться часами (рис. 6.13 б).

За период времени от нуля до  0 перемещение Zo изменяется по экспоненциальному закону. По достижении Z0 перемещение практически прекращается.

0 перемещение Zo изменяется по экспоненциальному закону. По достижении Z0 перемещение практически прекращается.

На точность обработки заготовок влияют тепловые деформации станка, заготовки и режущего инструмента. Деформирование этих элементов происходит одновременно.

Аналитические расчеты температурных деформаций станков оказываются сложными и малопригодными для практического применения. Поэтому чаще всего используют экспериментальные данные. Наиболее интенсивно нагреваются бабки металлорежущих станков в районе передних подшипников. Если в бабке достаточно масла для смазки трущихся частей, то нагретое масло способствует некоторому выравниванию температуры всей корпусной детали. В этом случае можно сделать прикидочные расчеты деформации  L по формуле:

L по формуле:

где а — температурный коэффициент линейного расширения; L — линейный размер элемента станка (рис. 6.13 a);  t — разность температур между корпусом и окружающей средой.

t — разность температур между корпусом и окружающей средой.

Такую же формулу можно, например, использовать для определения удлинения нагретого шпинделя станка. На станках токарной группы температурные деформации шпинделя наиболее ощутимы в вертикальном направлении. Они могут достигать нескольких сотых миллиметра.

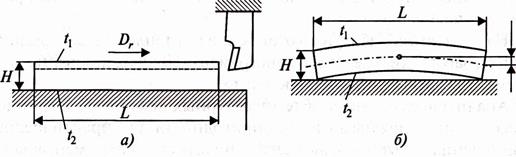

Существенное влияние на точность размеров и формы оказывает тепловая деформация заготовок. Это хорошо известно из практики. Стараются не производить чистовую обработку нагретой заготовки, не измерять ее в нагретом состоянии, а также правильно закреплять, исходя из возможности температурных деформаций в ходе обработки. Последнее обстоятельство особенно важно учитывать при обработке длинных заготовок (рис. 6.14 а).

Плита с размерами L и Н, обрабатываемая на продольно-строгальном станке, получает температурные деформации из-за различных температур t, и t2 на верхней и нижней поверхностях. Если плита будет закреплена с двух сторон, она прогнется так, что возникает стрела прогиба (рис. 6.14 б):

Рис. 6.14. Температурные деформации заготовок

Эта стрела оказывается пропорциональной квадрату длины. Средняя температура  нагрева заготовки в ходе механической обработки равна:

нагрева заготовки в ходе механической обработки равна:

где Q — теплота, полученная заготовкой в процессе резания, Дж; с — удельная теплоемкость материала заготовки, Дж/(кг  с); р — плотность материала заготовки, кг/м3; V— объем заготовки, м3.

с); р — плотность материала заготовки, кг/м3; V— объем заготовки, м3.

Несмотря на сравнительно малое количество теплоты, переходящее в инструмент, во многих случаях учитывают его температурные деформации. Удлинения от нагревания консольной части резцов характеризуются зависимостью, близкой к приведенной на рис. 6.13 б. Величина этого удлинения может достигать нескольких сотых миллиметра и зависит прежде всего от скорости резания, подачи, глубины резания и механических характеристик обрабатываемой заготовки. Для состояния теплового равновесия кон- сольно закрепленных резцов их удлинение можно определять по эмпирической формуле:

где С — постоянная (при глубине резания t < 1,5 мм, подаче S < 0,2 мм/об, скорости резания V = 100—200 м/мин постоянная С— 4,5); L* — вылет резца, мм; F— площадь поперечного сечения державки резца, мм2.

Все три тепловых воздействия в ходе резания существуют одновременно. Поэтому можно под значением  понимать погрешность от суммарного действия теплоты на всю технологическую систему.

понимать погрешность от суммарного действия теплоты на всю технологическую систему.

2020-10-10

2020-10-10 486

486