Заготовкой согласно ГОСТ 3.1109 – 82, называется предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготовляют деталь.

Заготовки характеризуются конфигурацией и размерами, точностью полученных размеров, состоянием поверхности и т.д.

Формы и размеры заготовки в значительной мере определяют технология, как ее изготовления, так и последующей обработки.

На чертеже контур будущей детали наноситься тонкими линиями, а контур заготовки толстыми линиями. Также на чертежах отливок поковок штамповок должны быть обозначены место разъема заготовки и указано направление разъема. Все размеры должны быть указаны вместе с соответствующими допусками.

От выбора заготовки, т.е. установления метода ее получения, формы, величины припусков напусков, зависит масса заготовки и объем последующей механической обработки детали.

Припуски на обработку могут быть назначены по справочной литературе [2], [5], [7], [22] или определены расчетно-аналитическим методом.

В основу расчетно-аналитического метода определения припусков положены анализ погрешностей, присущих каждому методу обработки, закономерность уменьшения погрешностей предшествующей обработки, ликвидация погрешностей предшествующей обработки и законы суммирования погрешностей.

Размер заготовки больше размера детали на величину соответствующего припуска. Отклонения от заданного размера и погрешность формы компенсируются допуском на заданный размер предшествующего технологического перехода.

Напуск - это избыток метала на поверхности заготовки (сверх припуска), обусловленный технологическими требованиями упростить конфигурацию заготовки для облегчения условий ее получения. В большинстве случаев напуск удаляется механической обработкой, реже остается в изделии (штамповочные уклоны, увеличенные радиусы закругления и т.д.).

В процессе превращения заготовки в готовую деталь ее размеры приобретают ряд промежуточных значений, которые называются операционными размерами. Операционные размеры проставляются с отклонениями: для валов в «минус», для отверстий в «плюс».

Основными видами заготовок для деталей нефтегазового назначения являются: отливки, поковки, штамповки, сортовой, сварные, заготовки из пластмасс и других не металлических материалов.

Важной задачей при изготовлении заготовок является приближение их по форме и размерам к готовым деталям

Выбор заготовки зависит от материала, размеров и форме деталей, условий ее работы, а также масштаба производства. В некоторых случаях, когда можно использовать различные виды заготовок (например, поковки, штамповки, или сортовой метал), оптимальное решение получают путем сопоставления себестоимости конкурирующих вариантов.

Отливки служат заготовками для фасонных деталей. Из чугуна отливаю картеры, коробки корпуса подшипников, кронштейны, моховики, шкивы и фланцы и т.п.

При более высоких требованиях к механическим свойствам деталей аналогичные отливки выполняют из стали. Из алюминиевых сплавов отливают блоки цилиндров, картеры, коробки, поршни.

Существуют следующие основные способы получения отливок: литье в земляные формы, в оболочковые формы, в металлические формы метал (кокильное литье, литье под давлением, центробежное литье, литье по выплавляемым моделям). [25]

Отверстия в отливках (земляные формы) выполняют при диаметре более 20 мм при массовом, 30 мм – при серийном и 50 мм – при единичном производствах.

Поковки и штамповки основной вид заготовок для изготовления, ответственных деталей из стали и некоторых цветных сплавов т.к. поковки и штамповки имеют повышенные механические свойства по сравнению с отливками. [25]

В условиях крупносерийного и массового производства мелкие и средние стальные заготовки изготовляют путем ковки в закрытых штампах.

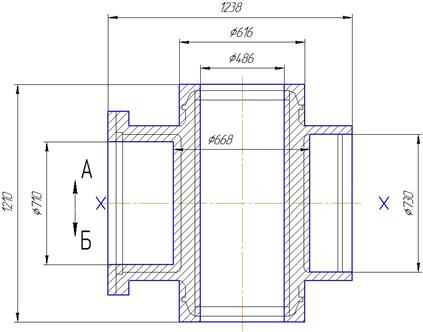

Рисунок 10.1 – Эскиз отливки «Корпус задвижки»

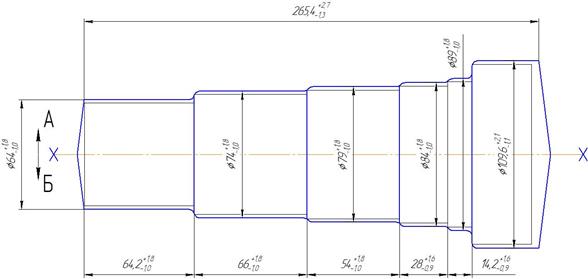

Применение штамповки обеспечивает значительную производительность процесса получения заготовок, а также резко уменьшает величину припусков на заготовки по сравнению со свободной ковкой (рисунок 10.2).

Сортовой металл (прокат) используют непосредственно в качестве заготовок разных деталей для механической обработки. Применяют сортовой метал следующих видов: прутки горячекатаные (круглого, квадратно, шестигранного сечения), прутки холоднотянутые (калиброванные), полосовой и профильный горячекатаный материал, трубы, проволока, листы. Прутковые заготовки часто применяют для изготовления деталей на револьверных станках и автоматах. [25]

Сварные заготовки получают в результате сварки штампованных литых или прокатанных заготовок. Во многих случаях штампованно-сварные конструкции или конструкции, сваренные из проката, являются наиболее целесообразными и экономичными.

Допускаемые отклонения и припуски на механическую обработку заготовок необходимо назначать по действующим стандартам или справочникам.

В большинстве случаев приходиться руководствоваться следующими ГОСТами:

1. ГОСТ 26645-85. «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку»;

2. ГОСТ 7505-89. «Поковки стальные штампованные. Допуски припуски и кузнечные напуски»;

3. ГОСТ 7829-70. «Поковки из углеродистой и легированной стали, изготавливаемые свободной ковкой на молотах».

В приложении ГОСТ 7505-89 приведены примеры расчета припусков

Рисунок 10.2 – Эскиз поковки детали «Вал»

и допусков на штампованные поковки, что облегчает работу по проектированию заготовок.

На чертеже заготовок должны быть указаны марки материалов, твердость, размеры, допуски на все размеры, уклоны, радиусы, технические требования. [2], [3], [15], [18], [20], [25], [27].

2020-10-11

2020-10-11 220

220