Группы цементуемых сталей

Легирование цементуемой стали

Анализ работы деталей в сложно нагруженном состоянии

Многие детали машин работают в сложно нагруженном состоянии, но, кроме этого, испытывают износ. Например, зуб шестерни дорожной машины, входя в зацепление, подвергается циклическому изгибу и поломка может возникнуть в результате циклической усталости. В то же время при передаче крутящего момента возникает проскальзывание на смежных боковых плоскостях зубьев, что вызывает их износ. При наезде машины на препятствие через подвеску автомобиля передается удар в механизмы вращения колес и зуб шестерни может претерпеть хрупкий излом.

Таким образом, для рассмотренного механизма наиболее вероятными причинами выхода из строя зубчатого зацепления могут быть:

1. Усталостное разрушение (отлом зуба).

2. Износ рабочих поверхностей.

3. Динамическое разрушение зубьев.

Чтобы предупредить преждевременное усталостное разрушение и износ, необходимо обеспечить высокую прочность поверхности зуба, а для предупреждения хрупкого разрушения под воздействием динамической нагрузки требуется высокая вязкость материала. Так как усталостная трещина зарождается на поверхности детали и износ определяется свойствами поверхностных слоев, достаточно упрочнить только поверхностный слой детали. Если сердцевину оставить вязкой, то она может предотвратить хрупкое разрушение при воздействии динамической нагрузки.

Для создания такого комплекса свойств созданы цементуемые стали и способы химико-термической обработки посредством цементации, нитроцементации, никотрирования, азотирования и др.

Цементуемые стали с целью получения высокой конструкционной прочности подвергают термической обработке, которая состоит из следующих технологических переходов:

1. Насыщение поверхностного слоя детали углеродом на заданную глубину;

2. Закалка детали с целью упрочнения поверхностного слоя и сердцевины одновременно;

3. Низкий отпуск (180…220 o С).

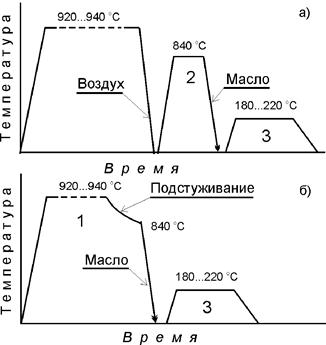

Типовые технологические схемы термической обработки цементуемых сталей представлены на рис. 97. Насыщение стали углеродом проводят при высокой температуре порядка 920…950 о C в течение длительного времени (средняя скорость насыщения при 930 о С составляет ~ 0,1 мм/час). Это приводит к росту аустенитного зерна и потере ударной вязкости закаленной стали. Раздробить аустенитное зерно можно ускоренным охлаждением деталей после насыщения (рис. 97, а), но при этом нужно насыщенные углеродом детали охладить до комнатной температуры и вновь нагреть для закалки.

Если сталь не склонна к росту зерна при нагреве до 950 о С, то можно производить закалку с цементационного нагрева (рис. 97, б). Такой режим не требует повторного нагрева.

Предотвратить рост аустенитного зерна можно введением в сталь сильных нитридообразователей (Mo, Ti, Nb, V, Zr), бора или редкоземельных металлов.

Важную роль имеет прокаливаемость цементуемых сталей, так как она определяет прочность детали. Закалка деталей в воду не желательна, так как она приводит к короблению, а иногда и к разрушению. Для снижения критической скорости закалки в сталь добавляют легирующие элементы Cr, Mn, Ni, Si и др.

Хром обычно добавляют до 1 %. Он несколько снижает склонность стали к росту аустенитного зерна, увеличивает прокаливаемость и за пределами растворимости образует мелкие карбиды, дополнительно упрочняя мартенсит.

Никель вводят до 4 %. Его, как правило, используют совместно с хромом. Никель увеличивает вязкость сердцевины и насыщенного углеродом слоя.

Марганцем пользуются реже, так как он, увеличивая прокаливаемость и вязкость стали, при этом способствует росту аустенитного зерна, огрубляет карбидную фазу и увеличивает содержание остаточного аустенита в закаленной стали. Его чаще всего применяют до 0,8 % в сочетании с Ni, Cr и Ti или Мо.

ЛЭ оказывают не только прямое влияние на свойства науглероженного слоя, но и косвенное воздействие. Карбидообразующие элементы снижают активность углерода в стали. Поэтому они, уменьшая коэффициент диффузии углерода, снижают скорость насыщения и способствуют выделению большего количества карбидной фазы. Противоположно воздействуют элементы, не образующие карбидов в стали. Поэтому различные стали, обработанные в одних и тех же условиях, дают разные результаты. Концентрацию углерода СL легированной стали, подвергнутой цементации при углеродном потенциале СС, можно определить, используя следующее уравнение:

где Si, Mn, Cr и т.д – содержание легирующих элементов в стали, %.

Рис. 97. Режимы цементации сталей с различной склонностью к росту аустенитного зерна: а – склонные к росту зерна; б – не склонные к росту зерна; 1 – операция насыщения; 2 – закалка; 3 – низкий отпуск

Рис. 97. Режимы цементации сталей с различной склонностью к росту аустенитного зерна: а – склонные к росту зерна; б – не склонные к росту зерна; 1 – операция насыщения; 2 – закалка; 3 – низкий отпуск

|

2014-02-04

2014-02-04 648

648