Эти стали используются для изготовления режущего, штампового и мерительного инструмента, работающего при малых скоростях или с низкой производительностью. Например, рассмотрим работу слесарного молотка и напильника или ножовочного полотна ручной пилы. Молоток предназначен для забивания гвоздей в дерево или плющения мягкого металла, ножовочное полотно и напильник – для резки металла, то есть для разрушения металлической заготовки. Молоток – штамповый инструмент, а напильник – режущий.

Твердость и прочность бойка молотка должна быть намного выше, чем деформируемого металла или гвоздя, иначе боек молотка будет деформироваться. Но если боек будет хрупким, то он может разрушиться в результате скола и ранить слесаря. Значит, молоток должен иметь некоторый запас вязкости даже в ущерб прочности.

Напильник или ножовочное полотно выходят из строя по другой причине – в результате смятия или износа режущей кромки зуба. Значит, зубья полотна должны иметь максимально высокую твердость (прочность при сжатии). Снижение твердости режущей кромки может произойти в результате ее разогрева в процессе резания (снятия стружки), то есть в результате отпуска закаленной стали, из которой изготовлено полотно. Значит, полотно должно обладать не только начальной твердостью при комнатной температуре, но и свойством не понижать свою твердость при нагреве до максимальной рабочей температуры. Это свойство называется теплостойкостью.

Не трудно понять, что теплостойкость определяется ни только свойствами самой стали (процессами, протекающими в мартенсите при отпуске), но и технологией термической обработки, то есть температурой отпуска, так как изделие будет сохраняться свою твердость до тех пор, пока оно ни нагреется до температуры предшествующего отпуска. Для ножовочного полотна ручной пилы теплостойкость должна составлять ~ 300 о С, а для механической пилы – гораздо больше. Ещё меньшие требования по теплостойкости предъявляются к деревообрабатывающему инструменту. Поэтому такие полотна должны изготавливаться из разных марок сталей: полотно слесарное из стали широкого применения (низкой теплостойкости и высокой износостойкости), а полотно для механической пилы – из специальной стали (высокой теплостойкости).

Основными свойствами сталей общего назначения являются их твердость в упрочненном состоянии, теплостойкость и прокаливаемость. Для инструментов высокой точности так же требуется хорошая обрабатываемость на отделочных операциях, например, грубые карбидные включения не позволяют получить гладкую поверхность (малые Rz) после шлифовки. Это зачастую ограничивает применение некоторых легирующих элементов в больших количествах при легировании, ввиду огрубления карбидной фазы.

Группа инструментальных сталей общего назначения имеют повышенное содержание углерода (у легированных более 0,7% С), который обеспечивает необходимую твердость стали 62 – 65 HRC (вплоть до 67– 68 HRС) после закалки. Закалку стали проводят из двухфазной области аустенит + карбиды, чтобы в закаленном состоянии получить мартенситно-карбидную структуру и тем самым повысить износостойкость. Необходимая твердость у углеродистых низколегированных сталей 60 – 62 HRC сохраняется после нагрева не выше 175 – 250 о С. Поэтому температура отпуска этих сталей находится в пределех 180 – 220 º С.

Карбидная фаза таких сталей представляет собой цементит или твердые растворы на основе цементита типа (Fe, Me)3C, упрочняющий эффект которого незначителен.

При нагреве в процессе закалки эти стали получают более крупное зерно (на 1–1,5 балла больще), чем высоколегированные теплостойкие стали.

В структуре закаленной стали присутствует до 15 – 25 % остаточного аустенита, бóльшая часть которого остается после отпуска при температурах, сохраняющих высокую твердость.

При твердости 61– 63 HRС (после отпуска) предел прочности при изгибе не превышает 2000 – 2700 МПа, а предел прочности при сжатии 3800 – 4000 МПа. В таком состоянии стали чувствительны к снижению твердости при незначительном нагреве, например при шлифовании. Если в сталях, главным образом легированных марганцем, сохраняется повышенное количество аустенита, то они чувствительны и к образованию шлифовачных трещин. Поэтому режимы шлифования инструментов, изготовленных должны быть умеренными с обильным охлаждением зоны механической обработки СОЖ (охлаждающей жидкостью).

Однако стали общего назначения обладают другими преимуществами по сравнению с высоколегированными инструментальными сталями:

1. Имеют более однородную структуру с мелкими и равномерно распределенными карбидами. Это позволяет изготавливать из этих сталей инструмент с острой кромкой.

2. Лучше обрабатываются после отжига резанием и давлением в холодном состоянии. Они обрабатываются также резанием в закаленном и низкоотпущенном состояниях при твердости до 55 – 58 HRC.

3. Подвергаются более простой термической обработке; температуры закалки не превышают 850 – 900 о С.

4. Пригодны для закалки наиболее производительным способом – с помощью индукционного нагрева.

Рассматриваемые стали используют, когда необходима высокая износостойкость при умеренных и значительных, но не максимальных удельных давлениях, но без повышенного нагрева, а именно для штампов холодного деформирования, инструментов для обработки дерева и ряда других синтетически материалов, измерительных и слесарно-монтажных инструментов, а так же некоторых деталей машин. Для резания металлов эти стали используют ограниченно, Так как они нагреваясь выше 200 – 220 º С теряют свои эксплуатационные свойства.

По химическому составу стали делят на углеродистые и легированные.

Главное влияние легирующих элементов заключается в повышении устойчивости переохлажденного аустенита при охлаждении, и, следовательно, в увеличении прокаливаемости и закаливаемости.

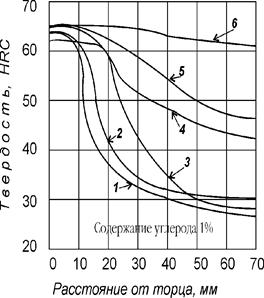

На прокаливаемость большое влияние оказывают легирующие элементы. Если они в отожженном и закаленном состояниях стали присутствуют в феррите и аустените (кремний, марганец и хром) или же, находясь в карбидной фазе после отжига (марганец, хром, молибден), то полностью или частично переходят в твердый раствор при сравнительно низких температурах нагрева не вызывая значительного роста зерна. Более сильные карбидообразующие влияние оказывают вольфрам и ванадий. Они повышают прокаливаемость, если сталь содержит достаточное количество марганца и хрома. Молибден повышает прокаливаемость при меньших содержаниях марганца и хрома (рис. 104).

Марки сталей и типовые режимы термической обработки приведены в табл. 25.

Сталь У7 доэвтектоидная углеродистая. В закаленном состоянии имеет структуру мартенсита. Применяется для изготовления мелких неответственных штампов, клейм, ударного и режущего инструментов, работающих в холодном состоянии в основном при ручной обработке.

Рис. 104. Влияние легирующих элементов на прокаливаемость инструментальной стали: 1 – 1,4% Cr; 2 – 1,1%Cr, 1,3% Si; 3 – 2% Mn, 1,5% V; 4 – 1% Cr, 1% Mn, 1,4% V; 5 – 0,8% Cr, 0,8% Mn, 0,8% Si; 6 – 0,8% Cr, 0,8% Mn, 0,8% Si, 0,8%W, 0,8% V Рис. 104. Влияние легирующих элементов на прокаливаемость инструментальной стали: 1 – 1,4% Cr; 2 – 1,1%Cr, 1,3% Si; 3 – 2% Mn, 1,5% V; 4 – 1% Cr, 1% Mn, 1,4% V; 5 – 0,8% Cr, 0,8% Mn, 0,8% Si; 6 – 0,8% Cr, 0,8% Mn, 0,8% Si, 0,8%W, 0,8% V |

Стали У10 и У12 используют для изготовления как штампового, так и режущего инструмента, работающего при небольших скоростях резания, например, для метчиков и плашек диаметром до 10 мм для ручной работы. Стали обладают низкой теплостойкостью. Поэтому при обработке на станках требуют интенсивного охлаждения СОЖ.

Для повышения прокаливаемости и износостойкости в инструментальные стали добавляют легирующие элементы. Хром и марганец слабо влияют на повышение износостойкости, но совместно интенсивно повышают прокаливаемость. Вольфрам и ванадий, образуя мелкодисперсные карбиды повышают износостойкость и слабо влияют на прокаливаемость. Поэтому сочетание (Сr, Mn) и (W, V) дают оптимальный комплекс свойств для инструментальных сталей, не требующих высокой теплостойкости. Кремний слабо влияет на твёрдость и износостойкость инструментальных сталей. Но он сдвигает интервал температур отпускной первого рода хрупкости в область бóльших значений и тем самым расширяет диапазон температур отпуска.

Таблица 25

2014-02-04

2014-02-04 2100

2100