Стали высокой износостойкости

Особенности термической обработки

Окончательная термическая обработка сталей широкого назначения заключается в закалке и низком отпуске. Все стали в закаленном и отпущенном состоянии обладают низкой вязкостью. Поэтому при их упрочнении должны предприниматься все меры для сохранения того значения вязкости, которую можно получить у стали при идеальных условиях упрочнения.

Они следующие:

7. При нагреве необходимо строго выдерживать температурный режим. Завышение температуры ведет к росту зерна и потере вязкости.

8. Если в процессе эксплуатации инструмент выходит из строя не по причине износа, а в результате поломки, следует повысить температуру отпуска или увеличить длительность отпуска. Всегда полезно увеличение длительности отпуск, так как релаксация внутренних напряжений, полученных в процессе закалки, протекает медленнее, чем распад мартенсита при температурах ниже ~ 200 о С.

9. Исходная структура сталей перед закалкой должна представлять зернистый перлит с избыточными глобулярными карбидами. Не допускается наличие карбидной сетки по границам бывших зерен аустенита. Отступление от этого правила может вызвать повышенное коробление заготовки или ее разрушение при охлаждении.

10. По возможности следует применять ступенчатую закалку в расплавах солей или закалку в двух средах (вода – масло, масло – воздух). Такое охлаждение даёт меньшую вероятность разрушения и коробления заготовок.

11. При невозможности избавится от коробления необходимо изменять технологию закалки или заменить сталь на другую с большей прокаливаемостью, а не внедрять правку изделий в упрочненном состоянии.

12. Инструментальные стали склонны к обезуглероживанию. Поэтому заготовки с малым припуском необходимо защищать от обезуглероживания посредством применения защитных атмосфер или нагревать в расплавах солей.

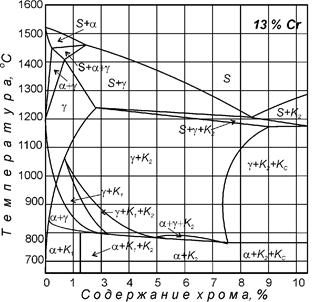

Основной легирующий элемент этих сталей – хром ~ 12 %. Диаграмма состояний системы Fe – C – Cr при постоянном содержании хрома 13 % представлена на рис. 105. Хром с углеродом в железной матрице образует три карбида: Ме3С, Ме7С3 и Ме23С6. Твердость карбида растет с увеличением в нем относительного (Ст / Меп) содержания углерода. Чтобы в стали получить карбид Ме7С3, необходимо иметь ³ 12% хрома и 2 % С. Такой состав имеет сталь Х12, которая относится к штамповым сталям высокой износостойкости.

Износостойкость этой стали обусловлена большой объемной долей (около 26 %) карбидной фазы Me7C3. В литом состоянии она относится к ледебуритному классу, в катанном – к карбидному. Вязкость стали низкая. Она зависит от размеров карбидных включений, величина которых обусловлена степенью обжатия при прокатке. Тонкие профили имеют бóльшую вязкость, а толстые – меньшую.

Рис. 105. Диаграмма состояний системы Fe–Cr–C; вертикальный разрез при содержании хрома 13 %: К1 – (Cr, Fe)7C3, K2 – (Cr, Fe)23C6, K2 – Me3C Рис. 105. Диаграмма состояний системы Fe–Cr–C; вертикальный разрез при содержании хрома 13 %: К1 – (Cr, Fe)7C3, K2 – (Cr, Fe)23C6, K2 – Me3C |

Карбид Ме7С3 начинает растворяться при температурах ~ 950 о С. Это минимальная температура нагрева при закалке. В закаленном состоянии в стали остается ~ 20 % карбидной фазы. С повышением температуры нагрева при закалке более 975 о С растет аустенитное зерно, уменьшается содержание карбидной фазы и увеличивается содержание остаточного аустенита, при этом твердость снижается. Обработку стали от 950…975 о С называют закалкой стали на первичную твердость. При этом делают отпуск стали при 180…200 о С. Если сталь закалить от температур ~ 1175 ° С, то полученная твердость будет меньше, ввиду большого содержания остаточного аустенита (> 30 %). Последующий отпуск при температурах 480…520 о С приводит к повышению твердости до 60 HRC, в результате распада остаточного аустенита. Такую обработку называют закалкой на вторичную твердость.

Недостаток стали Х12, связанный с ее высокой хрупкостью, был частично ликвидируется следующим образом. Чтобы сохранить высокую износостойкость в сталь вводят ванадий (~ 0,8 %) или молибден с ванадием (~ 0, 5 % Мо + 0,25 % V). Добавки сильных карбидообразователей позволяют получить вместо карбида Ме7С3 карбид Ме23С6, который по износостойкости превосходит первый карбид. При этом содержание углерода было снижено до 1,3…1,6 %, что значительно снизило карбидную ликвацию. Доля карбидной фазы уменьшилась до 13…16 об. %. Получились новые стали Х12Ф1 и Х12М.

Стали Х12Ф1 и Х12М имеют менее выраженную карбидную ликвацию, за счет чего повысилась их вязкость при высокой их износостойкости. При этом возросла температура нагрева при закалке.

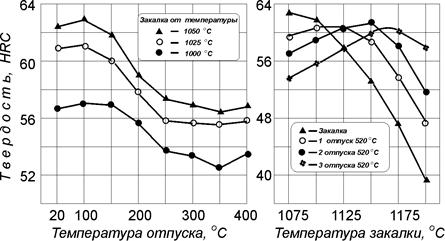

Рис. 106. Изменение твердости сталей с 12 % хрома от температуры закалки Рис. 106. Изменение твердости сталей с 12 % хрома от температуры закалки |

На рис. 106 показаны кривые изменения твердости закаленной стали от температуры закалки.

Молибден и ванадий в сталях Х12М и Х12Ф1 способствуют сохранению мелкого зерна. Сталь Х12Ф1 имеет несколько большую прочность и вязкость при немного меньшей твердостипо сравнению со сталью XI2M, а сталь XI2M – большую прокаливаемость. Вследствие влияния молибдена сталь XI2M закаливается при охлаждении на воздухе в больших сечениях заготовки.

С повышением температуры закалки с 950 до 1200 о С количество избыточных карбидов уменьшается с 9 до 1 %, а концентрация углерода и хрома в растворе возрастает от 0,2 и 3,0 до 9 и 11 % соответственно. Температура Мн снижается при этом с +300 до 50 о С (закалка при 1250 о С), а количество аустенита возрастает с 10 до 50%).

Твердость стали XI2M достигает максимального значения (61…63 HRC) после закалки с 1000…1040 о С. При этом в мартенсите содержится 0,4…0,45% С и в стали сохраняется 15…20% аустенита. Указанная концентрация углерода в мартенсите стали Х12М меньше, а количество аустенита больше по сравнению с заэвтектоидными сталями. Твердость сталей с 12 % Cr при этом несколько ниже, чем у заэвтектоидных. При таком нагреве сохраняется мелкое зерно (балл 10).

Дальнейшее повышение температуры нагрева приводит к снижению твердости до 50 HRC из-за указанного уже увеличения количества остаточного аустеннта. Прочность с повышением температуры нагрева более 1000 – 1030 о С также снижается вследствие роста зерна.

Вязкость сталей изменяется более сложно. У низкоотпущенной стали (150…250 ° С) она возрастает в результате небольшого повышения температуры закалки (до 1000 о С), вызывающего растворение дисперсных карбидов из пограничных зон зерна. При дальнейшем повышении температуры нагрева на 30 – 40 о С вязкость снижается из-за роста зерна. Однако она вновь возрастает в результате закалки с еще более высоких температур (1100 – 1025 о С) в результате резкого увеличения количества остаточного аустенита и при этом устраняется мартенситный ”скелет“. После более высокого отпуска, вызывающего снижение доли остаточного аустенита, вязкость снижается.

Сталь Х12Ф1 часто обрабатывают на вторичную твердость. При этом для полноты превращения остаточного аустенита делается трехкратный отпуск при температуре ~ 500 ° С.

Изменение твердости стали Х12Ф1 от температуры закалки и отпуска показано на рис. 107. Видно, что твердость после трехкратного отпуска получается ниже. Однако после такой обработки сталь приобретает теплостойкость ~ 520 о С. Это бывает важным, если производится штамповка нагретого металла или когда в результате интенсивной работы инструмент нагревается до температур выше 250 о С (рис. 107).

|

| Рис. 107. Твердость стали Х12Ф1 в зависимости от температуры закалки и отпуска: а – однократный отпуск; б – трехкратный отпуск при 520 °С |

При термической обработке сталей типа Х12 необходимо соблюдать следующие требования:

1. Так как стали ледобуритного класса имеют низкую теплопроводность их следует нагревать при закалке в два этапа – первый подогрев в печи с температурой 600…650 о С, выдержка до полного выравнивания температуры, окончательный нагрев в расплаве соли или в печи. Этот режим предупреждает коробление детали и возможное её разрушение.

2. Охлаждение деталей следует производить в подогретом до 60…80 о С масле умеренной вязкости. После охлаждения в масле до 200…180 о С деталь можно вынуть из ванны и далее охладить на спокойном воздухе.

3. Лучшие результаты дает ступенчатая закалка в расплавах солей с выдержкой до выравнивания температуры по сечению детали при 180 о С.

4. Стали склонны к обезуглероживанию и интенсивному окислению. Их желательно нагревать в расплавах солей или в защитных атмосферах.

5. Хорошие результаты дает обработка холодом при температуре –70 о С. После обработки холодом достаточно одного отпуска.

6. В высокохромистых сталях проявляется эффект ”нафталинистого излома”. Поэтому между горячей обработкой (например, ковкой) и последующей закалкой необходимо производить смягчающий отжиг по режиму: нагрев 800…830 о С, выдержка не менее 2-х часов, охлаждение до 700…720 о С со скоростью 30…40 град. в час, выдержка 2…3 часа при 700…720 о С, дальнейшее охлаждение с печью до 600…650 о С, а затем на воздухе.

2014-02-04

2014-02-04 1647

1647