Получение заготовки методом горячей штамповки нашло широкое распространение в машиностроении. При таком способе получения заготовок значительно увеличивается коэффициент использования металла (КИМ) до 70...80 %, в то время как при резании он составляет 40…50 %.

Штампы являются дорогостоящим инструментом. Их доля в себестоимости продукции иногда составляет до 30 %. Поэтому неверный выбор материала штампа или нарушения технологии упрочнения дорого обходится производству. Часто штампы имеют большую массу и размеры. Поэтому штамповые стали должны обладать высокой прокаливаемостью.

Стали для горячего деформирования должны обладать высокими общими механическими и специальными свойствами присущими инструменту, находящемуся под силовым воздействием (зачастую динамическим) в контакте с нагретой заготовкой.

В момент удара (при работе на молотах) или под давлением (при работе на гидравлических прессах) формующая фигуру поверхность штампа соприкасается с разогретой до 1000…1200 о С заготовкой и тонкий слой его поверхности мгновенно разогревается. По окончании цикла формоизменения заготовки разогретые поверхности штампа охлаждаются. Эта периодичность силового и температурного воздействия называется термосиловым циклом. Срок службы штампов определяется количеством термосиловых циклов до выхода штампа из строя (живучесть штампа). Живучесть во многом зависит от таких механических свойств, как прочность стали, вязкость и теплостойкость.

При периодическом термосиловом воздействии на поверхности инструмента возникает сетка мелких трещин, глубина которых составляет десятые доли миллиметра. Эти трещины называются разгарными. Механизм образования разгарных трещин изучен недостаточно. Моделировать этот процесс пока еще не удается.

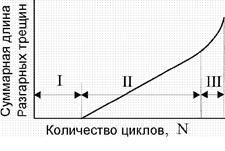

Рис. 108. Схема разгарного разрушения штампов Рис. 108. Схема разгарного разрушения штампов |

Известно, что разгарные трещины появляются не сразу, а через некоторое количество циклов. Этот период называется инкубационным (рис. 108, I). Затем плотность трещин увеличивается по линейному закону (стационарный режим; рис. 108, II). И, наконец, начинается катострофическое развитие разгарных трещин (рис. 108, III). В период стационарного режима трещины вглубь не растут, их головная часть окисляется, что приводит к увеличению радиуса закругления головной части трещины и, в результате этого, снижаются напряжения, вызывающие рост трещины. На участке катастрофического разрушения устья трещин расширяются и они растут как вширь, так и в глубину. При этом в них залипает штампуемый материал, который, в конечном счете, не извлекается из полости штампа.

Повысить ресурс работы штампа можно двумя путями:

1. За счет увеличения инкубационного периода развития разгарной сетки трещин. В этом случае важную роль играет состояние и свойства поверхностного слоя инструмента и материала штампа.

2. Уменьшить скорость образования трещин на участке стационарного режима. В этом случае бóльшую роль играют свойства материала штампа. Показано, что повышение жаростойкости стали приводит к снижению интенсивности развития сетки разгарных трещин.

В обоих случаях важную роль имеет вязкость стали. Повышение этой характеристики на всех этапах задерживает развитие сетки разгарных трещин.

Свойства разгаростойкости и окалиностойкости являются специальными свойствами штамповых сталей для горячей деформации.

Механизм разгарного разрушения пока что изучен недостаточно, так как ещё не разработаны методики и приборы для его имитации в лабораторных условиях. Исследования показывают, что разгар сопровождается изменением структуры тонкого поверхностного слоя, который не взаимодействует с кислотными растворами, предназначенными для выявления структуры стали. Рентгеновские и электронномикроскопические исследования так же не позволяют выявить тип кристаллической решетки и структуру слоя.

Предполагается, что “белый слой” представляет собой аустенит с высокой степенью наклепа. Школой металловедов ТулПИ было показано, что многократная закалка при скоростном нагреве ТВЧ стабилизирует аустенит. Так, после восьмикратной закалки армко-железа оно приобретает структуру мартенсита. Причиной стабилизации аустенита является повышение концентрации вакансий, что было подтверждено исследованиями аустенитного превращения после радиационного облучения стали. Это позволило сформулировать гипотезу, объясняющую механизм образования и структуру “белого слоя”.

В результате циклического нагрева в процессе штамповки происходит наклеп тонкого поверхностного слоя штампа, при котором генерируются вакансии. Они не успевают аннигилировать при быстром последующем охлаждении в период между термосиловыми циклами. Повышение концентрации вакансий понижает положение критических точек Мн и Мк до комнатных температур. Так как процессы перекристаллизации аустенитÛмартенсит протекают с большой скоростью, аустенит приобретает сверхмелкое зерно, что приводит к его охрупчиванию, сопровождающейся образованием сетки разгарных трещин.

Отпуск “белого слоя” восстанавливает равновесную концентрацию вакансий и тем самым повышает положение мартенситных точек до их исходных значений и восстанавливает свойства стали.

2014-02-04

2014-02-04 1534

1534