Оксиды этилена и пропилена образуют как низкомолекулярные, так и высокомолекулярные полимеры в зависимости от условий полимеризации и природы катализатора. Процесс идет с раскрытием цикла по С - О-связи: и сопровождается большим выделением тепла (109 кДж/моль).

Высокомолекулярный ПЭО и ППО (молекулярная масса 40 000-12 000 000) получают полимеризацией 20-30 %-ных растворов окснда этилена (пли оксида пропилена) в бензоле, толуоле, гептане, циклогексане или диоксане в присутствии металлорганических катализаторов (алюминийорганических соединений и воды, алюминий- и оловоорганических соединений и фосфорной кислоты и др.) при 20-65 °С в течение 6-40 ч. Полимеры выделяют осаждением в гексан. После отделения и промывки полимер сушат в вакууме при 50-60 °С.

Низкомолекулярные полимеры оксида этилена или оксида пропилена (олигомеры) с молекулярной массой 100-40 000 образуются при полимеризации в присутствии щелочных катализаторов (гидроксида калия, третичных аминов и других соединений сдобавкой воды) при температурах 20-100 °С в течение 4-30 ч.

Производство поли-З,З-бис(хлорметил)оксациклобутана(ПБО)

СН2Сl

|

ПБО, называемый пентапластом [-СН2 - С -СН2-О-]n, в промышленности

ПБО, называемый пентапластом [-СН2 - С -СН2-О-]n, в промышленности

CH2Cl

получают из 3,3- бис(хлорметил)оксациклобутана как периодическим, так и непрерывным методом в присутствии катализатора (BF3,Al(C2H5)3и др.).

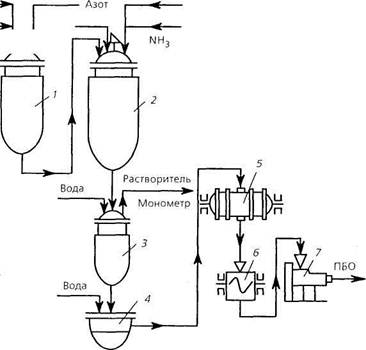

По одному из способов реакцию проводят гетерогенно в смеси бензина и дихлорэтана (или метиленхлорида). Технологический процесс состоит из следующих стадий: приготовление раствора мономера в смеси растворителей, охлаждение раствора и полимеризация мономера, отгонка растворителей и непрореагировавшего мономера, промывка, сушка, стабилизация и гранулирование полимера (рис. 14.2)

| Монометр |

Бензин

Бензин

| Дихлорэтан г |

Рис. 14.2.Схема производства полн-3,3-бис(хлорметил)оксациклобутана: 1 - смеситель; 2 — реактор; 3 — аппарат для отгонки растворителей; 4 — нутч-фильтр; 5 — сушилка; 6 — смеситель; 7 — экструдер-гранулятор

Растворители (бензин и дихлорэтан), осушенные активным оксидом алюминия (содержание влаги не более 0,008 %), и мономер подают в смеситель 1. После тщательного перемешивания реакционную смесь загружают в реактор 2 и охлаждают до -25°С в атмосфере азота. Затем в реактор подают катализатор газообразный BF3 в количестве 1 -2 % и порциями сокатализатор эпихлоргидрин в количестве 0,1 -0,4 % от массы мономера. Процесс продолжается 4-8 ч при энергичном перемешивании. Температура в реакторе повышается до -20°С.

После окончания реакции катализатор нейтрализуют аммиаком и суспензию полимера выгружают в аппарат 3 для отгонки растворителей и непрореагировавшего мономера с водяным паром (конверсия составляет 80-85 %).

Растворители после нейтрализации аммиака углекислым газом поступают на очистку, а полимер в виде суспензии в воде выгружают на нутч-фильтр 4 и отмывают водой от комплекса BF3 · NH3.

Сырой порошок с помощью вакуума подают в сушилку 5, а затем высушенный порошок после просеивания смешивают со стабилизатором и, если необходимо, с наполнителями в смесителе 6 и гранулируют в экструдере-грануляторе 7.. Из наполнителей применяют графит, слюду, оксид хрома, стекловолокно.

.

2014-02-05

2014-02-05 852

852