Нагрев металла при обработке давлением. Значение нагрева.

Тема 2.2. Физико-механические основы обработки металлов давлением. Нагрев металла

Вопросы:

1. Пластичность металлов и сопротивление деформированию. Влияние различных факторов на пластичность.

2. Физическая сущность пластической деформации. Влияние обработки давлением на структуру и свойства металла.

5. Общая характеристика и принцип работы нагревательных печей и электронагревательных устройств.

1. Пластичность – это способность металла изменять под действием внешних сил свою форму и размеры не разрушаясь, и сохранять полученную форму после прекращения действия силы.

Пластичность зависит от природы вещества (его химического состава и структурного строения), температуры, скорости деформации, степени наклепа и от условий напряженного состояния в момент деформации.

Влияние природных свойств металла. Пластичность находится в прямой зависимости от химического состава материала. С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы, входящие в состав сплава как примеси. Олово, сурьма, свинец, сера не растворяются в металле и, располагаясь по границам зерен, ослабляют связи между ними. Температура плавления этих элементов низкая, при нагреве под горячую деформацию они плавятся, что приводит к потере пластичности. Примеси замещения меньше снижают пластичность, чем примеси внедрения.

Пластичность зависит от структурного состояния металла, особенно при горячей деформации. Неоднородность микроструктуры снижает пластичность. Однофазные сплавы, при прочих равных условиях, всегда пластичнее, чем двухфазные. Фазы имеют неодинаковые механические свойства, и деформация получается неравномерной. Мелкозернистые металлы пластичнее крупнозернистых. Металл слитков менее пластичен, чем металл прокатанной или кованой заготовки, так как литая структура имеет резкую неоднородность зерен, включения и другие дефекты.

Влияние температуры. При очень низких температурах, близких к абсолютному нулю, все металлы хрупкие. Низкую пластичность необходимо учитывать при изготовлении конструкций, работающих при низких температурах.

С повышением температуры пластичность малоуглеродистых и среднеуглеродистых сталей повышается. Это объясняется тем, что происходит исправление нарушений границ зерен. Но повышение пластичности происходит не монотонно. В интервалах некоторых температур наблюдается «провал» пластичности. Так для чистого железа обнаруживается хрупкость при температуре 900…1000°С. Это объясняется фазовыми превращениями в металле. Снижение пластичности при температуре 300…400°С называется синеломкостью, при температуре 850…1000°С – красноломкостью.

Влияние наклепа и скорости деформации. Наклеп понижает пластичность металлов.

Влияние скорости деформации на пластичность двояко. При горячей обработке давлением повышение скорости ведет к снижении пластичности, т.к. наклеп опережает рекристаллизацию. При холодной обработке повышение скорости деформации чаще всего повышает пластичность из-за разогрева металла.

Влияние характера напряженного состояния. Характер напряженного состояния оказывает большое влияние на пластичность. Возрастание роли напряжений сжатия в общей схеме напряженного состояния увеличивает пластичность. В условиях резко выраженного всестороннего сжатия возможно деформировать даже очень хрупкие материалы. Схема всестороннего сжатия является наиболее благоприятной для проявления пластических свойств, так как при этом затрудняется межзеренная деформация и вся деформация протекает за счет внутризеренной. Возрастание роли напряжений растяжения приводит к снижению пластичности. В условиях всестороннего растяжения с малой разностью главных напряжений, когда касательные напряжения малы для начала пластической деформации, даже самые пластичные материалы хрупко разрушаются.

2. Обработка металлов давлением является процессом пластической деформации. Выше указывалось, что между атомами металлов действуют внутренние уравновешивающие силы. Если приложить к металлу внешнюю силу, то это равновесие нарушается и атомы смещаются относительно друг друга до тех пор, пока не будет достигнуто новое равновесие между атомными силами притяжения и отталкивания, с одной стороны, и внешней силой – с другой. Такой металл находится в напряженно-деформированном состоянии.

Пластической деформации металлов всегда предшествует упругая деформация. Она сохраняется до тех пор, пока действует внешняя сила. Если сдвиг атомов происходит в пределах параметра кристаллической решетки, то такую деформацию называют упругой. После снятия внешней силы искажение кристаллической решетки исчезает и атомы возвращаются в исходное состояние. Если сдвиг атомов превышает параметр кристаллической решетки, то деформацию называют упруго – пластической. После снятия внешней силы искажение кристаллической решетки может исчезнуть (при соответствующей температуре), но атомы в исходное состояние не возвращаются.

В результате холодной деформации прочностные свойства металла и твердость с ростом степени деформации увеличиваются, а его пластические свойства уменьшаются.

Механические свойства после горячей обработки давлением литого металла значительно повышаются. Это повышение прочности и пластичности металла происходит главным образом за счет образования мелких зерен взамен дендритов литого металла, а также за счёт заварки усадочных пустот и рыхлости, образующихся в слитке в процессе кристаллизации жидкого металла.

3. Нагрев заготовок перед обработкой давлением производится с целью повышения пластичности металла, в результате чего его сопротивление деформации значительно уменьшается (в 10…15 раз) по сравнению с обычным холодным состоянием. Следовательно, для деформации нагретых заготовок требуется прикладывать меньшие усилия, чем при деформации тех же заготовок в холодном состоянии, что позволяет снизить стоимость изготовляемых изделий. Нагрев должен обеспечить равномерную температуру по сечению заготовки, минимальное окисление и обезуглероживание стали.

Рассмотрим изменения механических свойств отожженной мягкой (0,3 % С) стали в зависимости от температуры ее нагрева. При нагреве выше 300 °С идет процесс разупрочнения стали, увеличивается пластичность и облегчается обработка давлением, следовательно, для такой обработки нагрев стали должен быть достаточно высоким, однако нельзя допускать пережога, который наблюдается при нагреве, близком к температурам линии солидуса.

Рассмотрим изменения механических свойств отожженной мягкой (0,3 % С) стали в зависимости от температуры ее нагрева. При нагреве выше 300 °С идет процесс разупрочнения стали, увеличивается пластичность и облегчается обработка давлением, следовательно, для такой обработки нагрев стали должен быть достаточно высоким, однако нельзя допускать пережога, который наблюдается при нагреве, близком к температурам линии солидуса.

Пережженный металл является неисправимым браком. Ниже зоны пережога лежит зона перегрева, выражающаяся резким ростом зерна аустенита, что приводит к образованию крупнозернистой структуры, определяющей пониженную пластичность при обработке давлением и пониженную прочность охлажденных Рис. 23

изделий. Перегретый металл также является браком, но его можно исправить отжигом или нормализацией.

Заканчивать обработку давлением следует также при оптимальной температуре; продолжение обработки при более низкой температуре приводит к неполной рекристаллизации и наклепу.

4. При обработке давлением металл нагревают для снижения сопротивления деформации, придания ему достаточной пластичности, уменьшения расхода энергии на обработку и увеличения обжатия.

Качество нагрева металла оказывает значительное влияние на производительность оборудования, размер зерен изделия, механические свойства, службу деформирующего инструмента, выход годного металла.

Для каждого металла установлен определенный интервал температур (начальная и конечная температуры), в котором его обработка давлением осуществляется наилучшим образом, обеспечивая хорошую пластичность при минимальном сопротивлении деформации.

При горячей обработке металлов давлением температура нагрева зависит от ряда факторов и, в первую очередь, от способа обработки и свойств металла. Так, прокатку ведут при более высокой температуре, чем ковку и штамповку. Температурный интервал нагрева выбирают по диаграмме состояния сплава.

Начальную температуру обработки t нрекомендуется выбирать по формуле

t н = α t пл,

где t пл– температура плавления сплава, определяемая по диаграмме состояния, ° С;

α – коэффициент понижения температуры, α= 0,85…0,95.

Коэффициент понижения температуры учитывает возможность предотвращения перегрева или пережога при температурах, близких к температуре плавления. Чем выше температура плавления сплава и чем больше склонен сплав к перегреву и пережогу, тем ниже коэффициент α.

Коэффициент понижения температуры учитывает возможность предотвращения перегрева или пережога при температурах, близких к температуре плавления. Чем выше температура плавления сплава и чем больше склонен сплав к перегреву и пережогу, тем ниже коэффициент α.

Если с понижением температуры не происходит фазовых превращений (например, при полной растворимости металлов), то конечную температуру деформации t кможно определять по формуле

t к = 0,7 t пл.

При этой температуре и выше в большинстве случаев возможна деформация с полным разупрочнением металла. Ниже этой температуры сопротивление металла деформации наиболее интенсивно повышается.

В случае, если обработка давлением с нагревом должна обеспечить получение определенных механических свойств, то температуру и степень обжатия в конце обработки выбирают по диаграммам рекристаллизации (см. рис. 22). В этом Рис. 22

случае температура конца обработки будет ниже 0,7 t пл.

При разработке технологического процесса обработки давлением температурный интервал деформации углеродистых сталей определяется по диаграмме состояния сплавов железо – углерод (рис.22, заштрихованная область). Следует отметить, что температура обработки заэвтектоидных сталей находится ниже линии ES (двухфазное состояние).

5. Оборудование, применяемое для нагрева заготовок перед обработкой давлением, подразделяется на нагревательные печи и электронагревательные устройства.

К нагревательным печам относят оборудование, в котором теплота к заготовке передается конвекцией и излучением из нагревательной камеры.

Нагревательные печи классифицируют по следующим основным признакам: 1) источнику энергии – пламенные, в которых теплоту получают за счет химических реакций горения топлива, и электрические печи; 2) назначению – кузнечные печи и печи прокатного производства; 3) принципу действия – камерные и методические.

Снизу рабочее пространство печи ограничено подом, на котором располагают нагреваемые заготовки, с боков – стенками печи, на которые опирается свод, замыкающий верхнюю часть рабочего пространства. В стенках печи имеются одно или два окна для загрузки холодных и выгрузки нагретых заготовок. Отработанные печные газы отводятся из рабочего пространства в вытяжную трубу через специальные каналы – боров или дымоход. Пол, стены и свод печей выполняются из огнеупорных материалов. Необходимую температуру (до 1300 °С и более) в печах получают сжиганием газообразного или жидкого топлива либо с помощью электрических нагревателей. По принципу действия печи подразделяются на камерные и методические.

К камерным относят печи, имеющие одинаковую температуру по всему рабочему пространству. Загрузку и выгрузку заготовок производят по мере необходимости. Такие печи обычно имеют одно окно. Нагрев под ковку крупных слитков и заготовок для облегчения их загрузки и выгрузки производят в больших камерных печах с выдвижным подом (рис.23, б), с приводом от электродвигателя или гидроцилиндра. Камерные печи используют в ковочно-штамповочном производстве.

Методические печи, как правило, вытянутые в одном направлении, имеют загрузочное окно, в районе которого устанавливается относительно невысокая температура, удлиненную камеру печи, по длине которой температура повышается, вплоть до конечной, вблизи у окна выгрузки (рис. 23, а). Нагреваемые заготовки перемещаются с установленной скоростью от загрузочного до окна выгрузки. В методических печах пламенного типа поток нагревающих газов направлен навстречу движению заготовок, что способствует их равномерному нагреву.

С целью экономии топлива газы, отходящие из печи, используют для подогрева горючих смесей до 500…900 °С. Это позволяет повысить эффективность работы и экономить до 35% топлива.

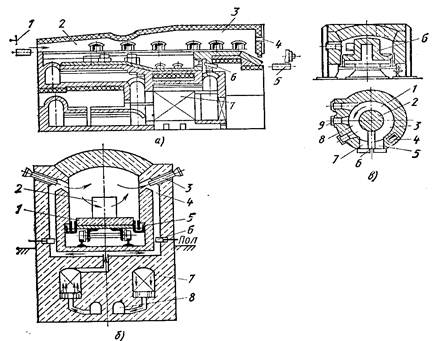

Рис.23. Нагревательные печи:

а – методическая печь; 1 – толкатель; 2 – методическая зона; 3 – сварочная зона; 4 – торцовые горелки; 5 – роликовый конвейер; 6 – нижние горелки; 7 - рекуператоры; б – камерная регенеративная печь с выдвижным подом: 1 – под; 2 – слиток; 3 – горелки или форсунки; 4 – каналы для подачи нагретого воздуха или отвода продуктов горения; 5 – песчаный затвор; 6 – шибер для регулирования подачи воздуха; 7 – регенератор; 8 – канал для отвода продуктов горения (дымоход); в – карусельная печь с вращающимся подом: 1 – под; 2 – цилиндрический выступ; 3 – зона для подогрева; 4 – дымоход; 5 – окно загрузки; 6 - перегородка; 7 – окно выдачи; 8 – зона высоких температур; 9 – горелки или форсунки

На рис.2, а показаны методические печи, в которых продвижение слитков и заготовок осуществляется толкательным механизмом с механическим или пневматическим приводом, а также нагревательные колодцы, представляющие собой разновидность камерных печей. Крышка колодца выполнена на уровне пола цеха, а слитки устанавливают в них в вертикальном положении для лучшего обогрева. Методические печи применяют в прокатном производстве.

В ковочно-штамповочном производстве используют камерные, методические и полуметодические печи. Иногда нагрев небольших заготовок из черных или цветных металлов с целью предохранения их от окисления выполняют в герметичном муфеле, изготовленном из жаропрочного материала и устанавливаемом в камеру печи, которую называют муфельной печью. В цехах горячей объемной штамповки применяют полу- методические печи, которые короче методических, и печи с вращающимся подом (рис.23, в), представляющие собой разновидность полуметодических печей.

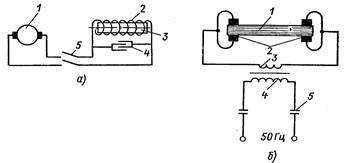

Рис.24. Схемы электронагревательных установок:

а – для индукционного нагрева: 1 – генератор (преобразователь частоты тока); 2 – индуктор; 3 – нагреваемая заготовка; 4 – батарея конденсаторов; 5 – контактор для включения и выключения установки; б – для нагрева методом сопротивления: 1 – нагреваемая заготовка; 2 – контакты; 3 – вторичная обмотка понижающего трансформатора; 4 – первичная обмотка трансформатора; 5 – контактор для включения и выключения установки

В электронагревательных устройствах теплота выделяется непосредственно в самой заготовке в виде теплоты сопротивления при пропускании через нее большой силы тока (рис.24, б) либо при возбуждении в ней вихревых токов в специальных индукционных печах (рис.24, а).

При нагревании заготовки проходящим током основной частью является трансформатор, обеспечивающий необходимую силу тока. Первичная обмотка его обычно секционирована, что позволяет регулировать в необходимых пределах силу тока нагрева. Вторичная обмотка состоит чаще всего из одного, редко двух-трех витков. Такая конструкция обеспечивает напряжение на зажимах деталей 2…12 В и силу тока до 200…300 тыс. А. Сила тока выбирается исходя из рода материала, сечения нагреваемой заготовки и необходимой скорости нагрева. Установки для контактного нагрева сопротивлениемприменяют для нагрева длинных заготовок постоянного сечения диаметром 15…75 мм.

Основной частью установки для индукционного нагрева (рис.24, а), являются генератор повышенной частоты (50…8000 Гц) и собственно индуктор, выполненный в виде многовитковой спирали из медной круглой или прямоугольной трубы. В необходимых случаях индуктор охлаждается проточной водой, подаваемой по внутренней полости. Внутрь спирали помещается корпус камеры,выполненный из огнеупорного диэлектрического материала. Нагреваемые заготовки помещаются в корпус и перемещаются в нем с помощью толкателя.

По индуктору, подключенному к генератору повышенной частоты, протекает переменный ток, образующий поле индукции. Вследствие этого в заготовках, находящихся в переменном магнитном поле, возникают вихревые токи, сосредоточенные, в основном, в поверхностных слоях заготовки. Толщина нагреваемого слоя зависит от частоты тока; чем она выше, тем более поверхностным и интенсивным будет нагрев. Поэтому для разогрева массивных заготовок иногда применяют промышленную частоту (50 Гц). Глубина прогрева в этом случае может достигать 25…30% от толщины заготовки. Прогрев по всему сечению, т. е. центральной части заготовки, происходит за счет теплопроводности. За время прохождения заготовки от входа в индуктор до выхода должен быть обеспечен нагрев до необходимой температуры.

Тема 2.3.1 Понятие о прокатном производстве. Прокатка, её виды

Вопросы:

2014-02-05

2014-02-05 8884

8884