НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ВАЛОВ. ВАЛЫ И ОСИ

Вращающиеся детали машин (зубчатые колеса, шкивы, звездочки и др.) размещают на валах и осях. Валы предназначены для передачи вращающего момента вдоль своей оси. Силы, возникающие при передаче вращающего момента, вызывают напряжения кручения и изгиба, а иногда напряжения растяжения или сжатия.

Оси не передают вращающий момент; действующие в них силы вызывают лишь напряжения изгиба (незначительные вращающие моменты от сил трения не учитываются). Валы вращаются в подшипниках. Ocи могут быть вращающиеся или неподвижные.

По назначению различают валы передач и коренные валы, несущие нагрузку не только от деталей передач, но и от рабочих органов машин (дисков, фрез, барабанов и т. д.).

По конструкции валы можно разделить на прямолинейные, коленчатые и гибкие (рис. 4.1). Широко применяют прямолинейные валы ступенчатой конструкции. Такая форма вала удобна при монтаже, так как позволяет установить деталь с натягом без повреждения соседних участков и обеспечить ее осевую фиксацию. Уступы валов могут воспринимать значительные осевые нагрузки. Однако в местах сопряжения участков разного диаметра возникает концентрация напряжений, что снижает прочность вала.

Чтобы уменьшить массу вала, и обеспечить подачу масла, охлаждающей жидкости или воздуха, применяют полые валы.

К особой группе относятся гибкие валы, используемые для передачи вращающего момента между валами, оси вращения которых смещены в пространстве.

В сельскохозяйственных, подъемно-транспортирующих и других машинах часто используют трансмиссионные валы, длина которых достигает нескольких метров. Их выполняют составными, соединяя с помощью фланцев или муфт.

Критерии работоспособности вала.

Конструкция, размеры и материал вала существенно зависят от критериев, определяющих его работоспособность. Работоспособность валов характеризуется в основном их прочностью и жесткостью, а в некоторых случаях виброустойчивостью и износостойкостью.

Большинство валов передач разрушаются вследствие низкой усталостной прочности. Поломки валов в зоне концентрации напряжений происходят из-за действий переменных напряжений. Для тихоходных валов, работающих с перегрузками, основным критерием работоспособности служит статическая прочность. Жесткость валов при изгибе и кручении определяется значениями прогибов, углов поворота упругой линии и углов закрутки. Упругие перемещения валов отрицательно влияют на работу зубчатых и червячных передач, подшипников, муфт и других элементов привода, понижая точность механизмов, увеличивая концентрацию нагрузок и износ деталей.

Для быстроходных валов опасно возникновение резонанса — явления, когда частота собственных колебаний совпадает или кратна частоте возмущающих сил. Для предотвращения резонанса выполняют расчет на виброустойчивость. При установке валов на подшипниках скольжения размеры цапф вала определяют из условия износостойкости опоры скольжения.

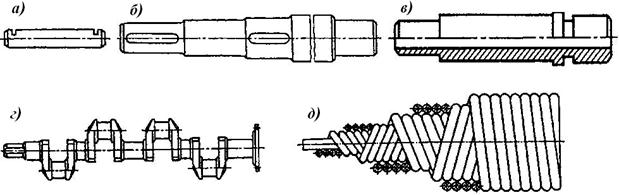

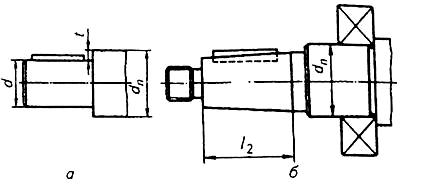

Рис. 4.1 Типы валов и осей:

а — прямая ось; б — ступенчатый сплошной вал; в — ступенчатый полый вал; г — коленчатый вал; д — гибкий вал

Конструирование вала выполняют поэтапно.

На первом этапе определяют расчетные нагрузки, разрабатывают расчетную схему вала, строят эпюры моментов. Этому этапу предшествует эскизная компоновка механизма, в процессе которой предварительно определяют основные размеры вала и взаимное положение деталей, участвующих в передаче нагрузок.

К действующим нагрузкам, которые передаются на вал со стороны детали (шкива, звездочки, зубчатого колеса и др.) или с вала на деталь, относятся:

- силы в зацеплении зубчатых и червячных передач;

- нагрузки на валы ременных и цепных передач;

- нагрузки, возникающие при установке муфт в результате неточности монтажа и других ошибок.

Определение сил в зацеплении и нагрузок на валы ременных и цепных передач рассмотрено выше.

При установке на концах входных; выходных валов соединительных муфт учитывают радиальную консольную грузку, вызывающую изгиб вала. Эту нагрузку рекомендуется определять по ГОСТ 16162-85.

Для входных и выходных валов одноступенчатых цилиндрических конических редукторов и для быстроходных валов редукторов любого типа консольную нагрузку можно приближенно рассчитать по формуле

; (4.1)

; (4.1)

для тихоходных валов двух- и трех - ступенчатых редукторов, а также червячных передач

; (4.2.)

; (4.2.)

где Т — вращающий момент на валу, Н • м.

Силы и моменты, передаваемые ступицей на деталь, упрощенно принимают сосредоточенными и приложенными в середине ее длины.

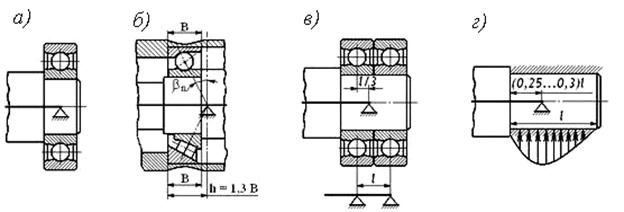

При выполнении расчетной схемы вал рассматривают как шарнирно-закрепленную балку. Положение точки опоры вала зависит от типа подшипника (рис. 4.2).

Рис. 4.2. Точки опоры вала:

а — на радиальном подшипнике; б — на радиально-упорном подшипнике;

в — на двух подшипниках в одной опоре; г — на подшипнике скольжения.

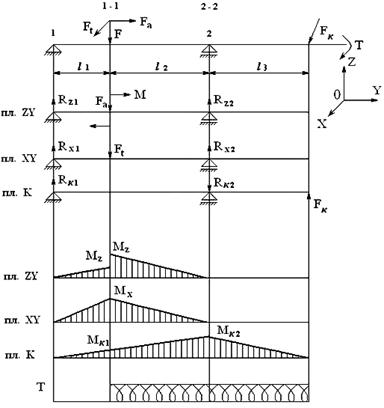

Действующие в двух взаимно перпендикулярных плоскостях (вертикальной и горизонтальной) силы переносят в точки на оси вала. Строят эпюры изгибающих и вращающих моментов в двух плоскостях (рис. 4.3).

Момент от окружной силы изображают на эпюре вращающих моментов, от осевой силы в вертикальной плоскости — в виде скачка М′z на эпюре изгибающих моментов. Эпюры строят по методике, изложенной в курсе сопротивления материалов.

По эпюрам определяют суммарные изгибающие моменты в любом сечении. Так в сечении 1-1 наибольший суммарный момент

; (4.3.)

; (4.3.)

где Мz1 — изгибающий момент в опасном сечении в плоскости ZY; Мх1 — изгибающий момент в опасном сечении в плоскости XY; Мк1 — изгибающий момент в плоскости действия консольной нагрузки. Сравнивая полученные значения, выделяют наиболее опасные сечения вала.

На втором этапе разрабатывают конструкцию вала. Предварительно определяют диаметр выходного участка по условному допустимому напряжению кручения [τ], принимая его равным 15-25 МПа.

Диаметр вала, мм,

; (4.4)

; (4.4)

Если выбрана ступенчатая конструкция вала, определяют диаметры и длины его участков, используя расчетную схему или эскизную компоновку (см. выше)

Рис. 4.3. Схемы нагружения вала. Эпюры изгибающих и вращающего моментов Принятые размеры рекомендуется уточнять по ГОСТ 6636—69*.

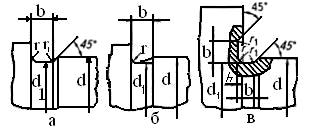

Ступенчатая форма вала предпочтительна, так, как упрощается сборка соединений с натягом, предотвращаются повреждения участков с поверхностями повышенной чистоты обработки, форма вала приближается к равнопрочному брусу. Однако в местах сопряжения участков разного диаметра возникает концентрация напряжений, что снижает прочность вала, а при использовании в качестве заготовки прутка или поковки усложняется технология изготовления, увеличивается расход металла. Чтобы снизить концентрацию напряжений, а следовательно, повысить усталостную прочность вала, переходные участки чаще всего выполняют с галтелями (рис. 4.4). Радиус галтели r и высоту заплечика (уступа) выбирают в зависимости от диаметра вала d, осевой силы, размеров R, с1 и формы устанавливаемой детали (табл. 4.1).

Рис. 4.4. Переходные участки вала в виде галтелей

Таблица 4.1 Размеры галтелей, мм. (см. рис.4.4.)

| d | 12...19 | 20...28 | 30...48 | 50...75 | 80...125 | 130...180 | 190...320 |

| г | 1,6 | 2,5 | |||||

| R, c1, | 1.6 | 2,5 |

Таблица 4.2 Размеры посадочных мест подшипников качения, мм (см. Рис.4.4.)

| гn | 0,5 | 1,5 | 2,5 | 3,5 | |||||

| г, менее | 0,3 | 0,6 | 1,5 | 2.5 | |||||

| h, более | 2,5 | 3,5 | 4,5 |

Если уступ служит для осевой фиксации подшипника, то высота h. (табл.4.2) должна быть меньше толщины внутреннего кольца подшипника на величину t, достаточную для размещения лапок съемника при демонтаже.

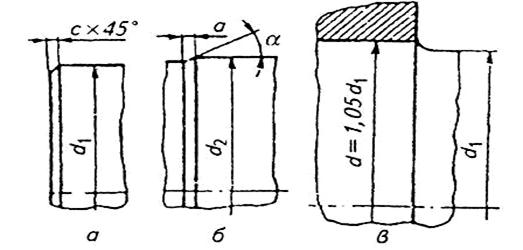

Канавки для выхода шлифовального круга (рис. 4.5) вызывают более высокую концентрацию напряжений, чем галтели. Переходы такими канавками выполняют при значительном запасе прочности вала. Размеры канавок даны в таблице 4.3.

Чтобы исключить осевые зазоры, длину посадочного участка вала следует выполнять несколько меньше длины ступицы насаживаемой детали. Для удобства монтажа участок вала под посадку с натягом должен иметь скосы и фаски (рис. 4.6, а, б, табл. 4.4).

Рис. 4.5. Канавки для выхода шлифовального круга:

а, б — для шлифования цилиндрической поверхности вала;

в — для шлифования цилиндрической поверхности и торца уступа

Если участок вала не имеет упорных буртиков, то его диаметр рекомендуют принимать на 5 % меньше посадочного диаметра (рис. 4.6, в).

Форма выходного участка вала (рис. 4.7) может быть цилиндрическая (ГОСТ 12080—66*) или коническая (ГОСТ 12081—72*). Конический конец вала выполнить сложнее. Однако конические соединения обладают большой нагрузочной способностью, их легче собирать и разбирать. Осевое усилие создают, затягивая гайку. Для этого на конце хвостовика предусматривают крепежную резьбу.

| d | 10...50 | 50... 100 | Свыше 100 |

| d1 | d— 0,5 мм | d— 1 мм | d— 1 мм |

| b | 8; 10 | ||

| h | 0,25 | 0,5 | 0,5 |

| r | 1,6 | 2;3 | |

| r1 | 0,5 | 0,5 |

Таблица 4.5 Размеры канавок для выхода шлифовального круга, мм (см. рис.4.5)

Таблица 4.6 Размеры фасок и скосов (см. рис. 4.6)

| d, мм | 30...45 | 45...70 | 70...100 | 100... 150 |

| с, мм | 2,5 | |||

| а, мм | ||||

| α, град |

Рис. 4.6. Фаски (а), скосы (б) и переходные участки (в)

Рис. 4.7. Выходные участки валов: а – цилиндрический, б – конический

Форма и размеры шпоночных канавок на валу зависят от типа шпонки и режущего инструмента. Пазы для призматических шпонок, изготовленные дисковой фрезой, вызывают меньшую концентрацию напряжений. Однако фиксация шпонки здесь менее надежна, а паз длиннее за счет участков для выхода фрезы (рис. 4.8). При наличии пазов для призматических шпонок следует предусмотреть такие размеры участков ступенчатых валов, чтобы демонтаж деталей происходил без удаления шпонок, так как шпонки устанавливают в пазах по прессовой посадке и выемка их нежелательна.

Поэтому диаметр d2 соседнего посадочного участка определяют с учетом высоты h шпонки:

(4.5.)

(4.5.)

где t2 — глубина паза в ступице, мм

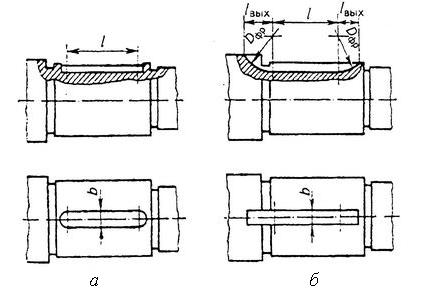

Рис. 4.8. Шпоночные пазы:

а — изготовленные пальцевой фрезой; б— дисковой фрезой.

Обозначения: l — рабочая длина шпонки; b— ширина шпонки;

lвых — длина участка для выхода фрезы; Dфр — диаметр дисковой фрезы

Если на выходных участках валов это условие невыполнимо, то шпоночный паз фрезеруют «на проход». При установке на валу нескольких шпонок их следует располагать в одной плоскости и предусматривать для них по возможности одинаковую ширину пазов при соблюдении условий прочности шпоночных соединений. Это позволяет обрабатывать пазы без изменения положения вала и одним инструментом.

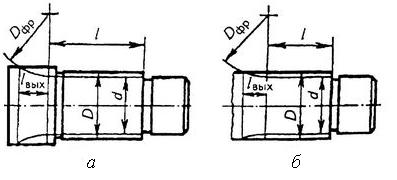

Размеры зубьев шлицевых участков выбирают, учитывая диаметры соседних посадочных участков вала. Для выхода режущего инструмента внутренний диаметр d зубьев шлицевого участка, расположенного между подшипниками, должен быть больше посадочного диаметра подшипника. В противном случае для выхода фрезы предусматривают участок длиной l вых (рис. 4.9, табл. 4.5).

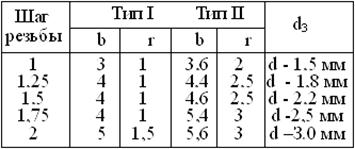

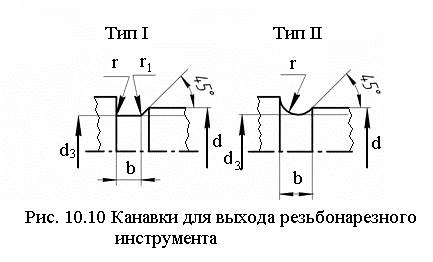

По такому же принципу конструируют резьбовые участки валов под круглые шлицевые гайки. На участках предусматривают канавки для выхода резьбонарезного инструмента (рис.4.10, табл.4.6) и под язычок стопорной многолапчатой шайбы.

Рис. 4.9. Шлицевые участки валов

Таблица 4.5. Диаметр фрезы для прямобочных шлицев (см. рис.4.9)

Таблица 4.6. Размеры канавок разных типов, мм (см. рис. 4.11.)

Примечание. У канавок типа I радиус скоса r1 = 0,5 мм.

При изготовлении вала за одно целое с шестерней (рис. 4.11) материал вала и способ термообработки выбирают по условиям прочности зубьев шестерни.

Для изготовления валов применяют углеродистые конструкционные стали 40, 45, 50 и легированную сталь 40Х твердостью НВ≤ 300. Легированные стали 40ХН, 30ХГСА, 30ХГТ и других марок с последующей закалкой ТВЧ применяют для высоконагруженных валов. Быстроходные валы, вращающиеся в подшипниках скольжения, для повышения износостойкости цапф изготовляют из цементуемых сталей 20Х, 12ХНЗА, 18ХГТ или азотируемой стали 38Х2МЮА. Если размеры вала определяются условиями жесткости, то можно

использовать стали Ст. 5, Ст. 6. Это допускается при отсутствии на валу изнашиваемых поверхностей (цапф, шлицев и др.), требующих прочных, термически обработанных сталей. Фасонные валы (например, коленчатые) изготовляют из высокопрочных и модифицированных чугунов.

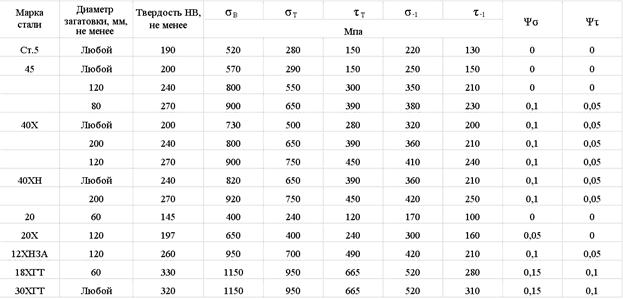

Механические характеристики валов указаны в таблице 4.7.

На третьем этапе конструирования выполняют проверочный расчет вала, определяя эквивалентное напряжение или запас прочности в наиболее опасных сечениях.

Для валов, работающих в режиме кратковременных перегрузок, в целях предупреждения пластических деформаций выполняют проверочный расчет н а статическую прочность. Эквивалентное напряжение в опасном сечении, МПа,

; (4.6)

; (4.6)

где d — диаметр вала, мм; М — наибольший изгибающий момент, Н • м; Т — наибольший вращающий момент, Н • м.

Допустимое напряжение, МПа,

; (4.7)

; (4.7)

где σт — предел текучести, МПа; ST — запас прочности по пределу текучести: ST = 1,2-1,8.

Проверочный расчет осей выполняют по формуле (4.6) при T = 0.

При длительно действующих нагрузках выполняют проверочный расчет н а сопротивление усталости. Коэффициент запаса усталостной прочности

; (4.8)

; (4.8)

где Sσ; Sτ — коэффициенты запаса прочности соответственно по напряжениям изгиба и кручения; [S] — допустимый коэффициент запаса прочности: [S] = 2-2,5.

Коэффициент запаса прочности по напряжениям изгиба

; (4.9)

; (4.9)

Рис. 4.11. Конструкция вала — шестерни.

Обозначения: da1 — диаметр шестерни; dB — диаметр вала;

dП — посадочный диаметр вала под подшипник по напряжениям кручения

; (4.10)

; (4.10)

где σ-1, -1 — пределы выносливости материала вала соответственно при изгибе и кручении с симметричным знакопеременным циклом, МПа (см.табл. 4.7); КσD,K

-1 — пределы выносливости материала вала соответственно при изгибе и кручении с симметричным знакопеременным циклом, МПа (см.табл. 4.7); КσD,K D — коэффициенты концентрации напряжений, учитывающие влияние всех факторов на сопротивление усталости; σа,

D — коэффициенты концентрации напряжений, учитывающие влияние всех факторов на сопротивление усталости; σа,  D — переменные составляющие цикла изменения напряжений (амплитуды), МПа; ψσ ψ

D — переменные составляющие цикла изменения напряжений (амплитуды), МПа; ψσ ψ — коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений (см. табл. 4.7); σm;

— коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений (см. табл. 4.7); σm;  m — постоянные составляющие цикла изменения напряжений, МПа.

m — постоянные составляющие цикла изменения напряжений, МПа.

Составляющие цикла изменения напряжений изгиба:

; (4.11)

; (4.11)

, (4.12)

, (4.12)

где MΣ — суммарный изгибающий момент, Н • м; Wo — момент сопротивления сечения вала изгибу) мм3; Fа — осевое усилие. Н; А — площадь сечения вала, мм2: А = nd2/4.

Момент сопротивления изгибу вала сплошного круглого сечения

; (4.13)

; (4.13)

сечения со шпоночным пазом шириной b и глубиной t 1

; (4.14)

; (4.14)

шлицевого участка вала диаметрами d и D числом зубьев z и шириной b

; (4.15)

; (4.15)

Составляющие цикла изменения напряжений кручения

, (4.16)

, (4.16)

где WP — момент сопротивления вала кручению, мм3.

Для сплошного сечения

. (4.17)

. (4.17)

Для сечения, ослабленного шпоночным пазом,

. (4.18)

. (4.18)

Таблица 4.7. Механические характеристики некоторых сталей

Для шлицевого участка

(4.19)

(4.19)

Коэффициенты концентрации напряжений при изгибе

(4.20)

(4.20)

при кручении

(4.21)

(4.21)

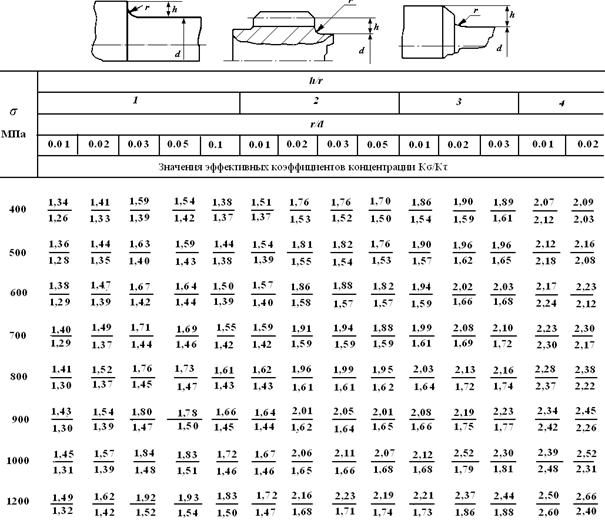

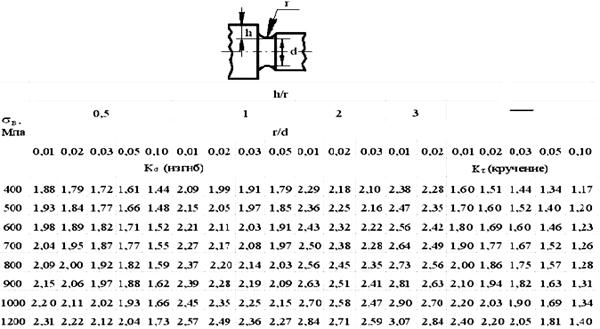

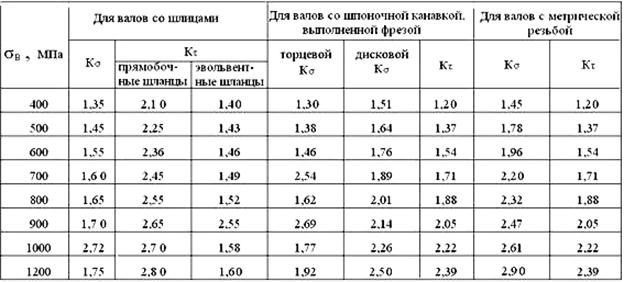

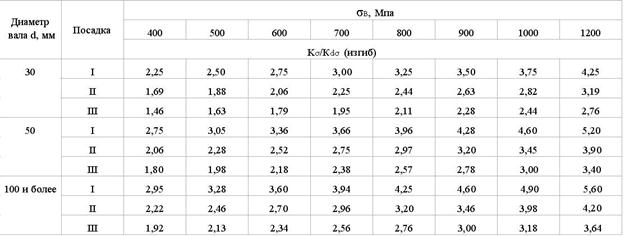

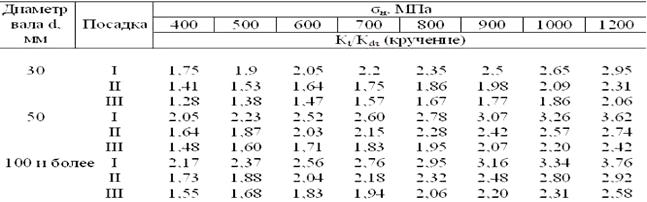

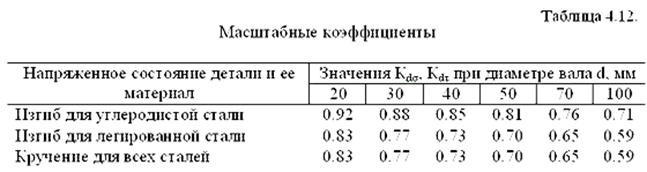

где Кσ, К — эффективные коэффициенты концентрации напряжений соответственно при изгибе и кручении (табл. 4.8, 4.9, 4.10, 4.11); Kdσ; Kd

— эффективные коэффициенты концентрации напряжений соответственно при изгибе и кручении (табл. 4.8, 4.9, 4.10, 4.11); Kdσ; Kd — масштабные коэффициенты (табл. 4.12); KFσ; KF

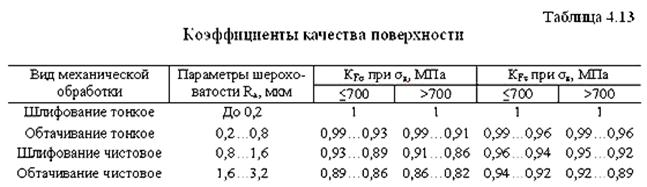

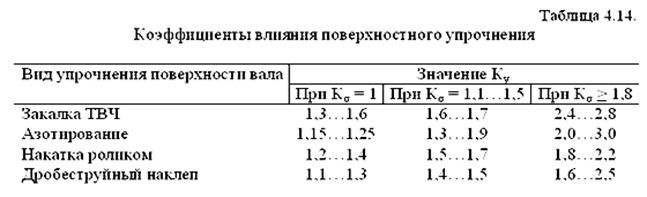

— масштабные коэффициенты (табл. 4.12); KFσ; KF — коэффициенты качества поверхности (табл. 4.13); Ку — коэффициент влияния поверхностного упрочнения (табл. 4.14).

— коэффициенты качества поверхности (табл. 4.13); Ку — коэффициент влияния поверхностного упрочнения (табл. 4.14).

Если в сечении действуют несколько концентраторов напряжений (например, посадка с натягом и переход галтелью) в расчет вводят большее из значений Кσ и K .

.

Упругие перемещения валов и осей влияют на работоспособность зубчатых передач, подшипников и различных соединений, вызывая концентрацию напряжений, интенсивное изнашивание и разрушение деталей.

Таблица 4.8. Эффективные коэффициенты концентрации напряжений для валов с галтельными переходам

Таблица 4.9

|

Эффективные коэффициенты концентрации напряжений для валов с выточкой

Таблица 4.10

Эффективные коэффициенты концентрации напряжений для валов со шлицами, шпоночной канавкой и метрической резьбы

Таблица 4.11 Отношения коэффициентов концентрации  и

и  для валов с насаженными деталями

для валов с насаженными деталями

Таблица 4.11 Продолжение

Примечание: I - посадка с гарантированным натягом; II –переходные посадки; III – посадки типа Н/h.

Поэтому при необходимости выполняют расчет на жесткость по условиям:

(4.22)

(4.22)

(4.23)

(4.23)

где f — максимальный прогиб (стрела прогиба), мм; [ f ] — допустимый прогиб, мм; θ — угол поворота сечения, рад; [θ] — допустимый угол поворота, рад.

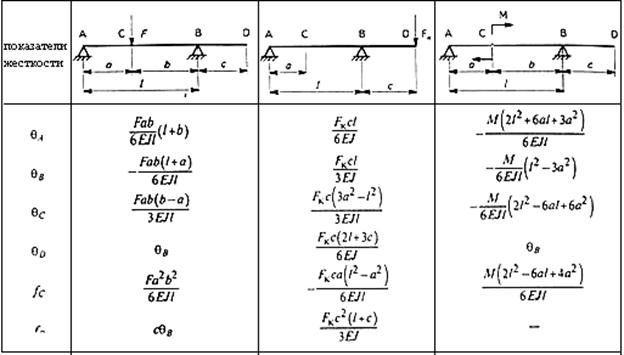

Прогиб валов и углы поворота определяют известными методами, изложенными в курсе сопротивления материалов. С целью упрощения расчета можно использовать готовые формулы (табл. 4.15).

Значения [ f ] и [θ] определяют, исходя из опыта эксплуатации. Для участков валов с зубчатыми цилиндрическими колесами [ f ] = (0,01-0,03)m, с коническими и гипоидными [ f ] = (0,005-0,007)m.

Таблица 4.15

Формулы для расчета углов поворота сечений и прогибов двухопорных балок

(здесь m — модуль зацепления, мм). В местах посадки зубчатых колес и в опорах скольжения [θ] = 0,001 (в радианах), в радиальных шарикоподшипниках — 0,005, в радиально-упорных роликовых — 0,0016, в шариковых сферических [θ] = 0,05

2014-02-02

2014-02-02 15675

15675